Ich hab in der Firma oft den Fall das wir Prototypenteile aus Blech fräsen (oder Drahtschneiden bzw. extern laserschneiden lassen) – Und oft haben wir nicht das richtige Blech in der richtigen Stärke da, grade wenn das später ein Stanzteil ist, bei dem das Material vom Coil kommt.

Was macht man also wenn man ein Stück 0,9er 1.4301 Blech braucht?

Es gibt auch ein Video in dem ich die Vorgehensweise beschreibe und zeige (Englischsprachig):

Thinning down sheetmetal

Flachschleifen ist bei Blechteilen eher lästig, gerade wenn es nichtmagnetisches Material ist, Planfräsen auf dem Vakuumtisch hat auch seine Tücken. Oft kann man sich mit Aufkleben (Sekundenkleber) behelfen, aber das ist auch nicht immer ideal. Und manchmal hat man Sachen die keinen Kleber abbekommen dürfen.

Aber es gibt noch eine Methode, und da macht man sich zu nutzen das ein Fräser beim Wälzfräsen im Gleichlauf das Werks von sich wegdrückt.

Die Technik hat mir mein Vorarbeiter vor Jahren mal gezeigt und es funktioniert blendend.

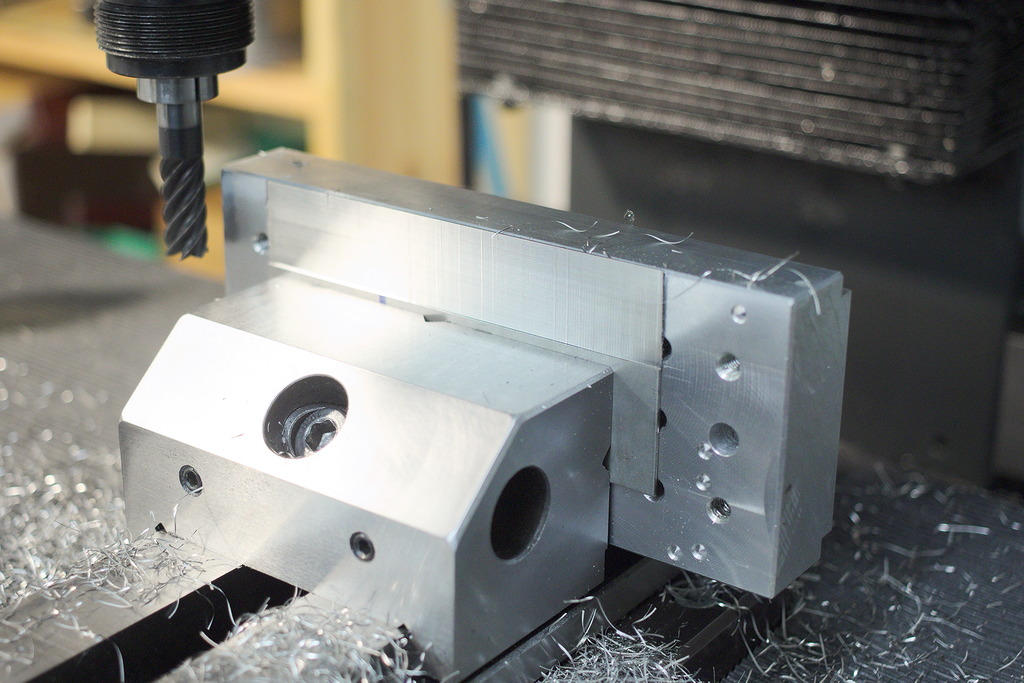

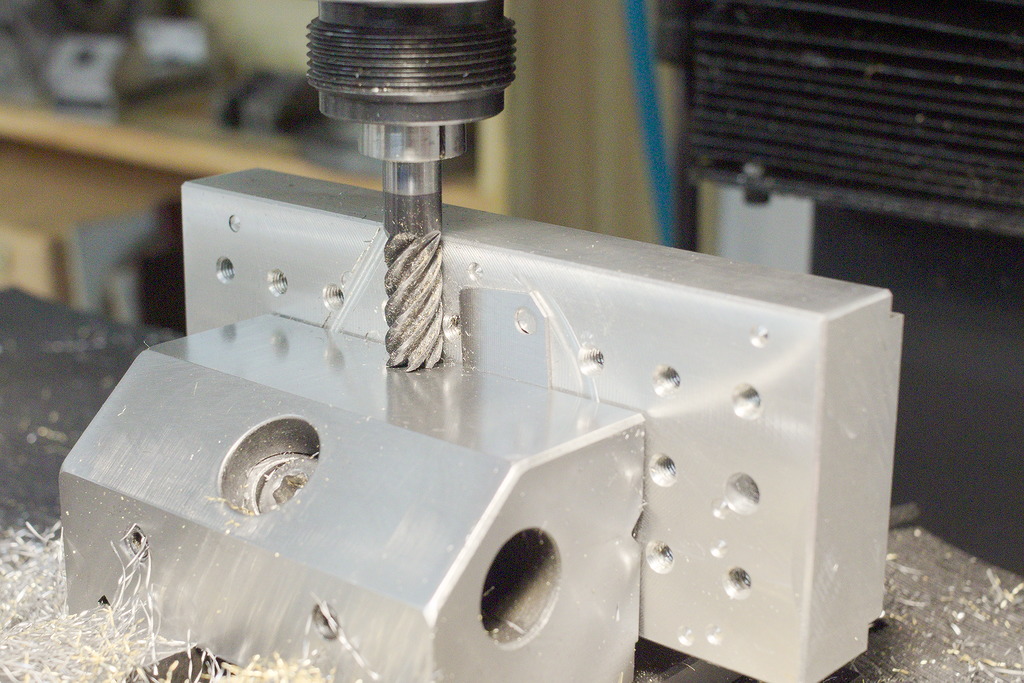

Das Blech wird stehend im Schraubstock gespannt und dahinter steht eine Beilage, die min. so hoch wie der Blechüberstand ist.

Danach einfach im Gleichlauf mit den Umfangsschneiden eines Fräsers Wälzfräsen:

Im Gleichlauf wird das Blech satt gegen die Beilage gedrückt, selbst wenn das Blech nicht absolut plan gerichtet ist. Das hat natürlich Grenzen, man sollte kein komplett verzogenes und verbogenes Blech auf diese Weise bearbeiten.

Der Fräser sollte min. 4 Schneiden haben, ich hab sehr gute Ergebnisse mit 6 Schneidigen Schlichtfräsern erzielt. Mit vielen Schneiden läuft der Vorgang erheblich ruhiger.

Wir fräsen hier im Gleichlauf, Achtung! Nicht mehr als 0,1...0,5mm Seitlicher Zustellung, je nach Maschine. Wer eine (Cnc)Fräsmaschine mit Kugelumlaufspindeln hat, ist fein raus.

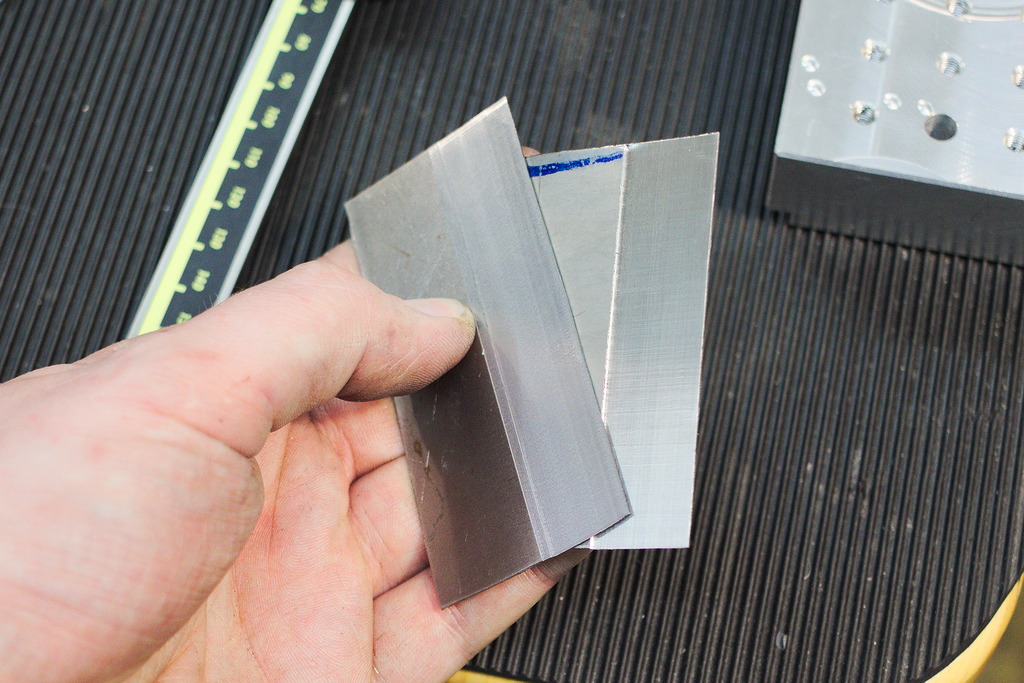

Man kann das Blech nach einem Durchgang auch problemlos ausspannen, die Dicke messen und wieder einspannen, es geht kaum Genauigkeit verloren.

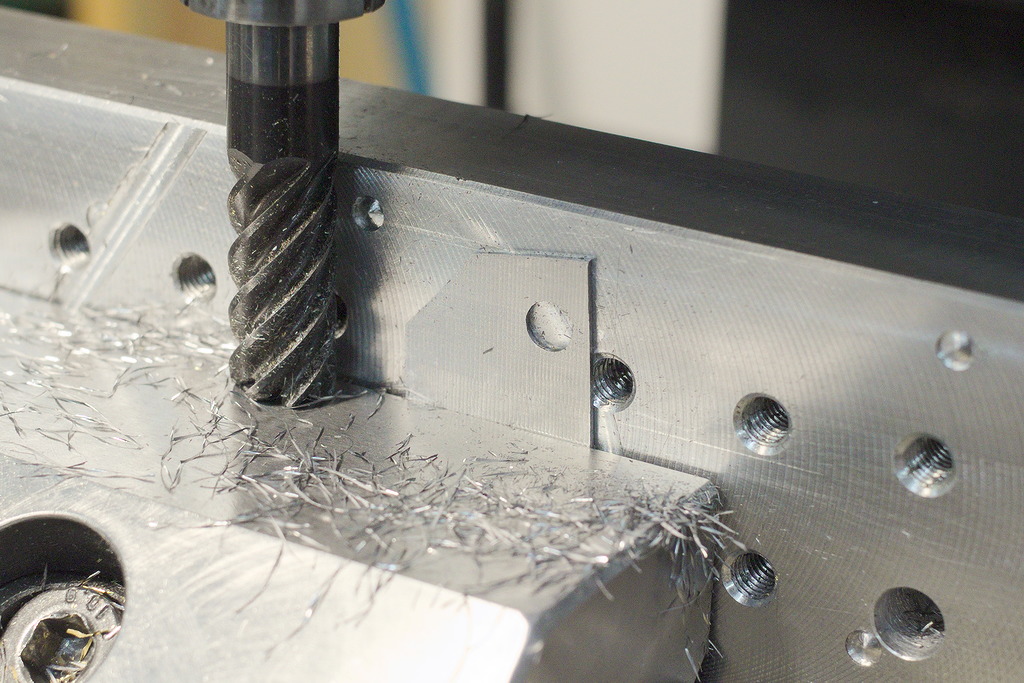

Die Oberflächengüten die man damit erreichen kann sind relativ gut.

Natürlich ist die Technik beschränkt was die Materialgröße angeht, aber ein älterer Kollege in der Firma hat auf einer konventionellen Fp2 mit sehr langen Fräsern relativ große Blechstücke in der Dicke reduziert.

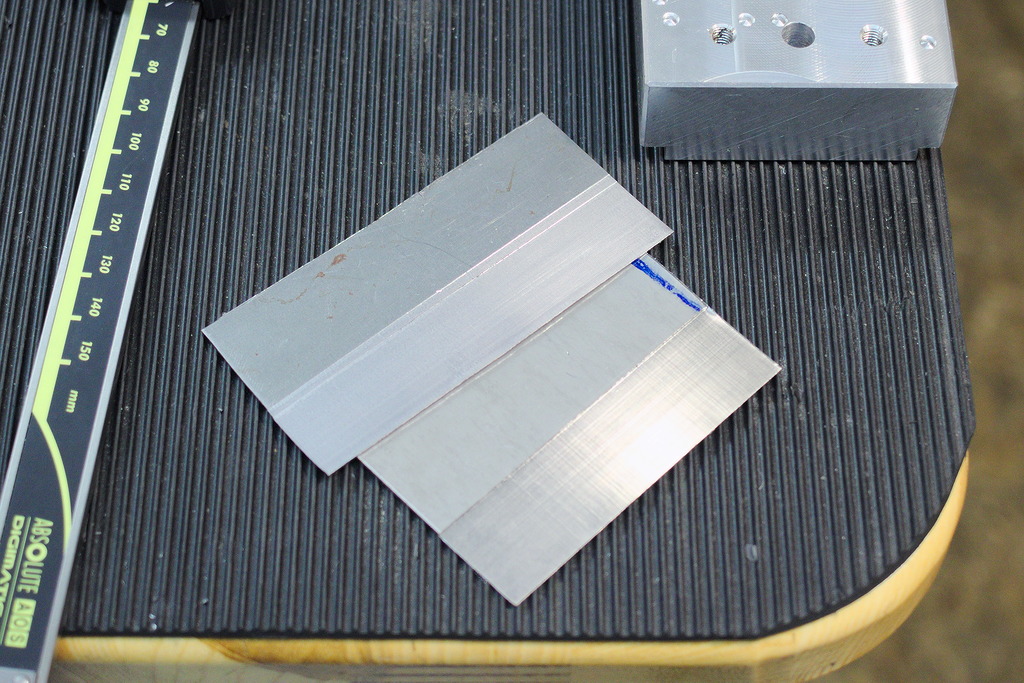

Es ist kein Problem eine Hälfte abzufräsen, das Teil umzudrehen (Auf dem abgefrästen Teil spannen) und dann die zweite Hälfte zu fräsen.

So lassen sich auch fertige Blechteile, z.b. Stanz- oder Laserschnittteile in der Dicke reduzieren.

Hier ein Beispielteil aus 1mm St-Blech:

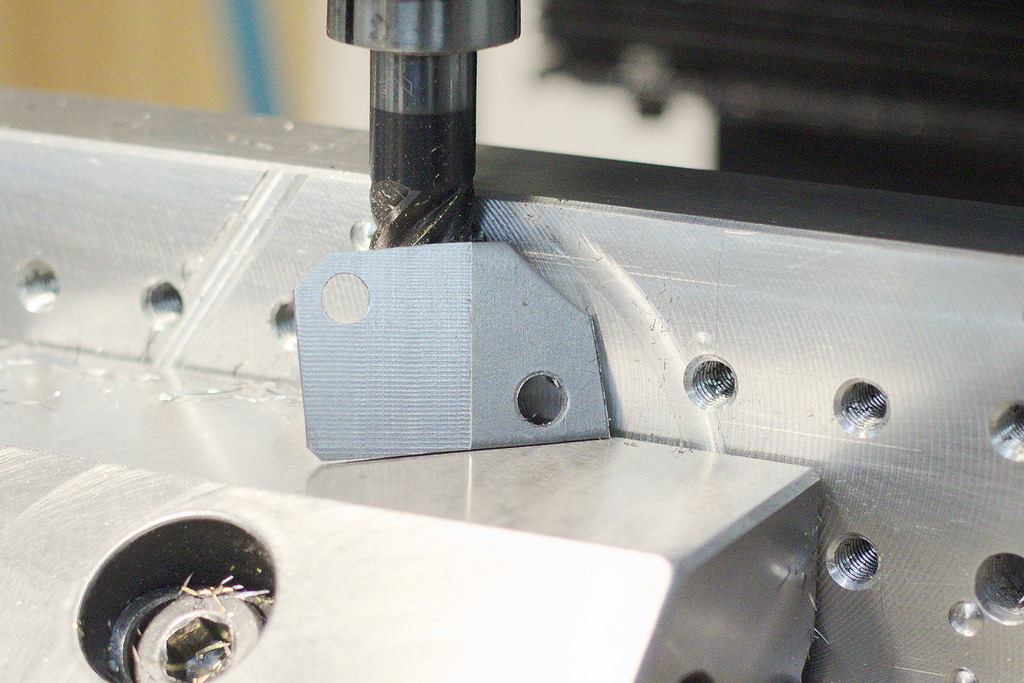

Hier arbeitet man in zwei Einspannungen. Erste Seite abfräsen:

Dann spannt man um, auf der gefrästen Fläche und fräst den Rest ab:

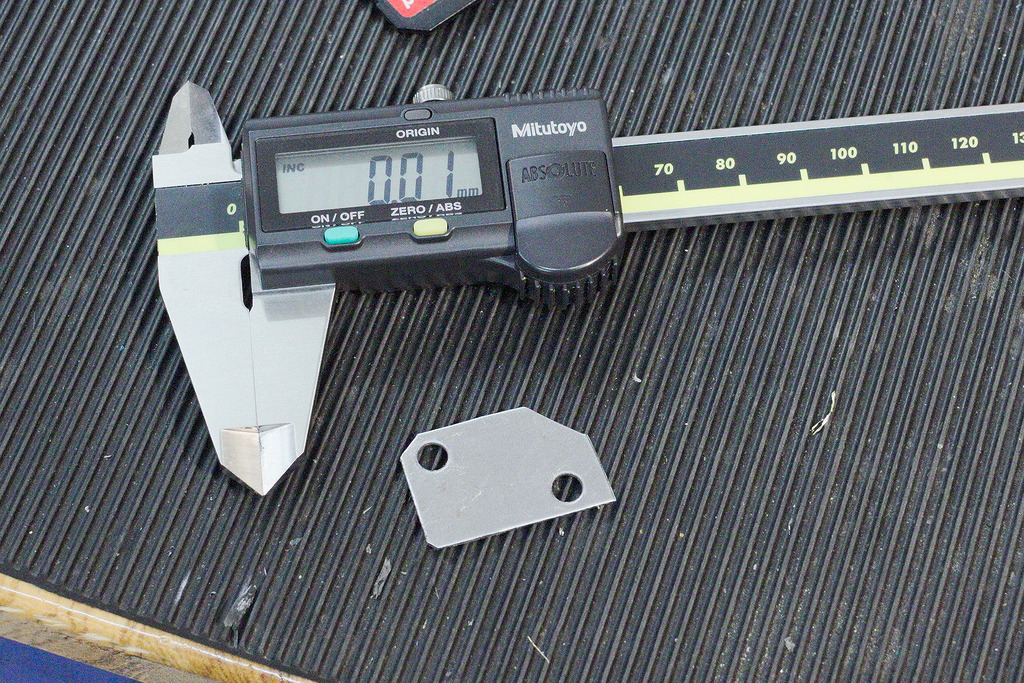

Die Genauigkeit ist dabei erstaunlich gut. Zielmaß bei diesem Versuch war 0,8mm:

Funktioniert natürlich nicht nur bei Metallen, sondern auch bei Kunststoff.

Und nochmal kurz zum Schluss: Ist keine Alltagstechnik, aber mir hat die Methode schon sehr oft aus der Klemme geholfen.