Eine andere Art von Schruppfräsern sind Schrupp-Schlichtfräser, die beim Umfangsfräsen eine deutlich bessere Oberfläche erzeugen, als normale Schruppfräser, aber hauptsächlich für weiche Werkstoffe gedacht sind.

Moderne Schruppfräser in HPC oder MTC Ausführung kommen mit glatten Schneiden und können so sehr universell eingesetzt werden, da sie beim Umfangsfräsen gute Oberflächen hinterlassen. Sie stehen aufgrund ihrer speziellen Schneidengeometrie bei den meisten Anwendungen einem gekordeltem Schruppfräser in nichts nach und sind häufig sogar noch günstiger als die selbigen.

Eine Abwandlung des Radienfräsers ist der Viertelstabfräser, damit kann ein Aussenradius an eine Werkstückkante gefräst werden. Diese kommen meistens in HSS Ausführung und sind relativ teuer, solltem demnach eher schonend behandelt werden.

Die Mittenbohrung hat genormte Durchmesser (16, 22, 27,... mm) und es gibt zwei Arten der Mitnahme, entweder über eine Quernut oder über eine Passfeder – Mit einem Kombiaufsteckdorn kann man beide Varianten abdecken.

Mit den Fräsern kann man alle Arbeiten durchführen die auch mit einem normalem Schaftfräser machbar sind, sowohl Plan- als auch Umfangsfräsen.

Kreissägeblätter kommen in der Regel mit einer Bohrung ohne Passfedernut und werden auf einem Dorn gespannt – Man kann einen Kombiaufsteckdorn und Distanzringe benutzen oder man fertigt sich einen extra Sägedorn an. Der Nachteil am Kombidorn ist der große Überhang der Spannschraube, was besonders in Schraubstocknähe problematisch sein kann.

Scheibenfräser werden auf einem Fräsdorn/Kombidorn gespannt.

Wie der Name schon verrät, zum Fräsen von T-Nuten. Sie kommen meistens Kreuzverzahnt um etwas ruhigeren Lauf zu gewährleisten.

Beim Fräsen von T-Nuten muss man die Nut mit einem normalem Schaftfräser vorfräsen um dann mit dem T-Nutenfräser den Rest an Material zu entfernen. Dabei gibt es verschiedene Vorgehensweisen, die Vor- und Nachteile haben.

Egal welche Methode man anwendet, man muss versuchen die Späne aus der T-Nut zu bekommen, zum Beispiel mit Überflutungskühlung oder Notfalls mit Pressluft.

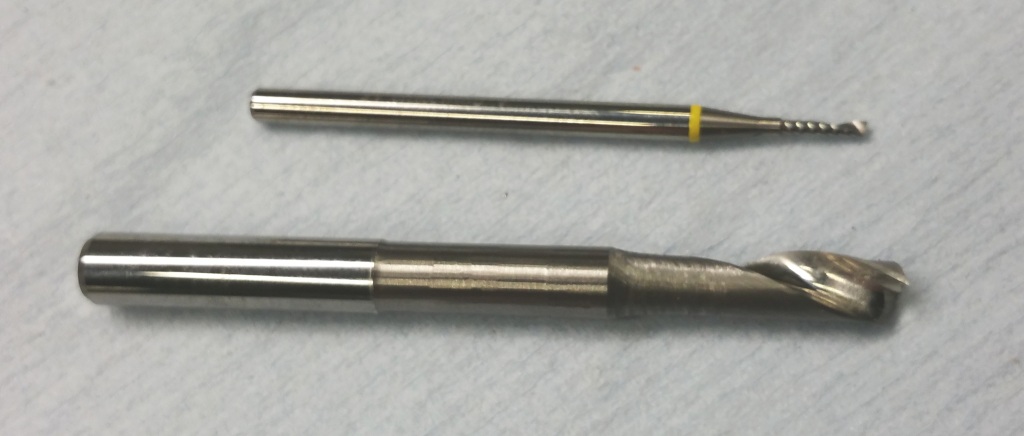

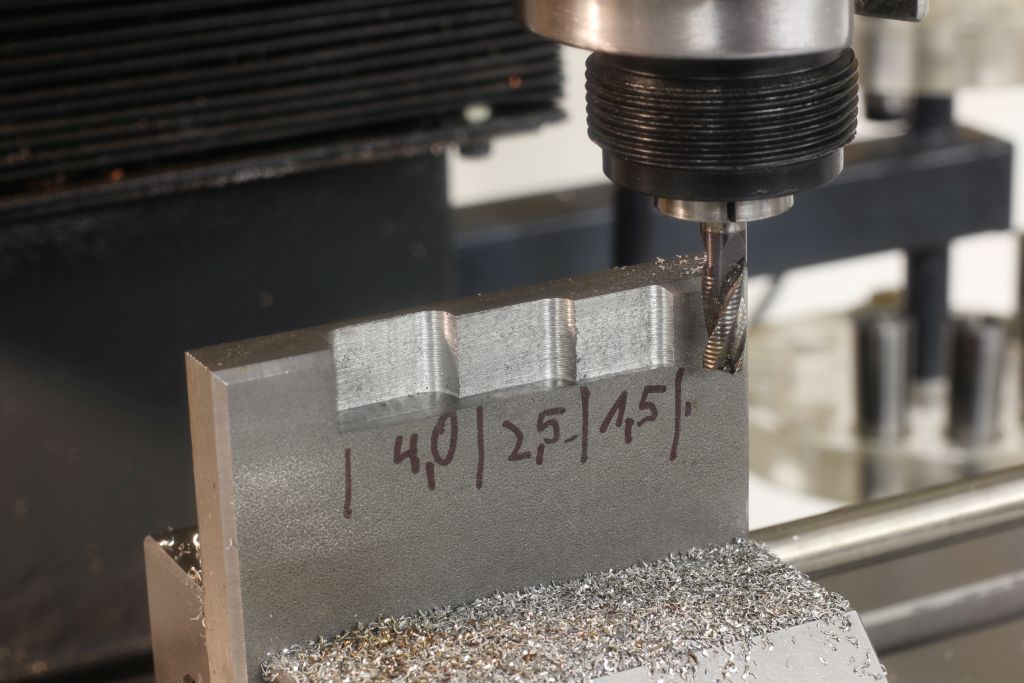

Beide Fräser haben 5mm Schneidendurchmesser, der linke hat allerdings ab Werk eine Schaftfreistellung um tiefere Nuten fräsen zu können.

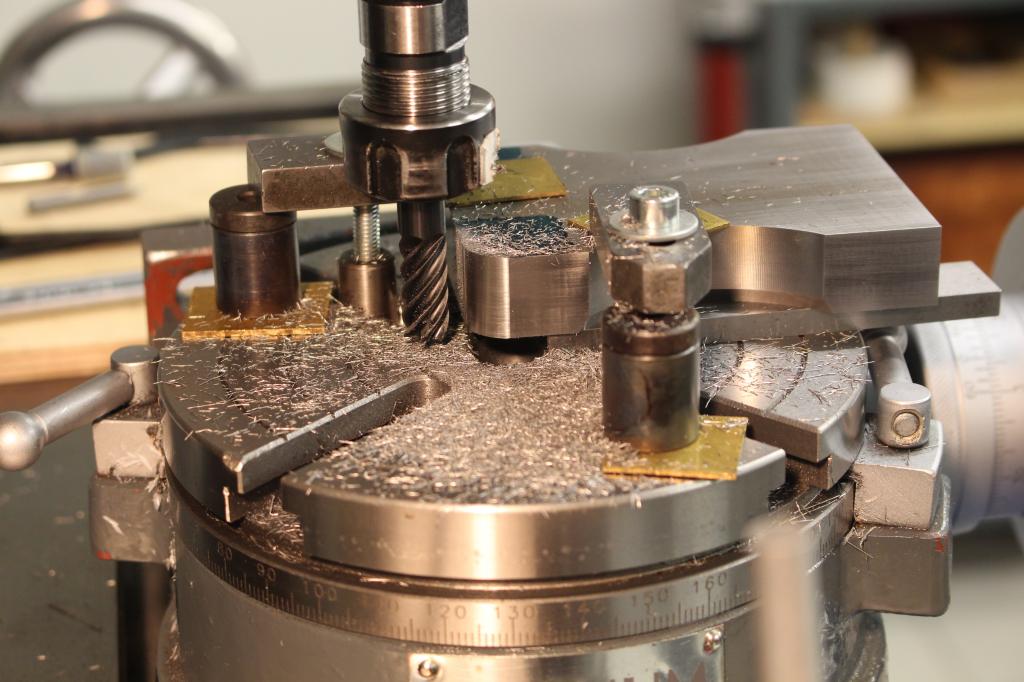

Im Idealfall hat man eine Stichelschleif- oder Werkzeugschleifmaschine, damit lassen sich Schaftfreistellungen schnell und einfach schleifen.

Eine sehr einfache Alternative ist ein Akkuschrauber/Handbohrmaschine und ein normaler Schleifbock, hier kann der Schaft ebenfalls kleiner geschliffen werden.

Nicht zu verwechseln mit dem Eckradius an einem Torusfräser der deutlich enger toleriert ist als ein Schutzradius/Schutzfase.

Es kann kein direkter Rückschluss vom Drallwinkel auf das zu bearbeitende Material getroffen werden – Es gibt stark gedrallte Fräser für die Alubearbeitung ebenso wie für die bearbeitung gehärteter Stähle.

n = Drehzahl in U/min

F = Vorschub in mm/min

Im linken Bild sieht man ein Werkzeug das zur hälfte im Eingriff ist - Hier ist die tatsächliche Spandicke so dick wie der Zahnvorschub. Im rechten Bild sieht man einen deutlich geringeren seitlichen Eingriff, die tatsächliche Spandicke ist deutlich kleiner als der Zahnvorschub. Als Folge daraus könnte man den Vorschub so lange erhöhen bis die tatsächliche Spandicke dem Zahnvorschub entspricht - Das ist genau das Prinzip auf dem die HSC-Bearbeitung auf CNC-Maschinen basiert - Allerdings kann man dieses Prinzip in Grenzen auch auf konventionellen Maschinen umsetzen, z.b. wenn man Absätze fräst. Anstatt mit vielen kleinen Zustellungen und großer Eingriffsbreite und langsamerem Vorschub zu fräsen, kann man genauso gut mit großer Zustellung (Vieleicht sogar die ganze Absatzhöhe, je nach Fräserlänge und Absatzhöhe), kleinem Seitenversatz und höherem Vorschub fräsen. Das geht häufig nicht nur schneller, es ist generell auch schonender für das Werkzeug, das dann auf der ganzen höhe gleichmäßig abgenutzt wird - Gegenüber der Abnutzung eines kurzen Stückes bei kleinen Zustellungen.

Was dagegen relativ gut funktioniert, ist das aufbohren von bestehenden Bohrungen mit einem Fräser - Der Vorteil dabei ist, dass der Fräser nicht der bestehenden Bohrung nachläuft sondern sich seinen eigenen Weg schneidet. Das ist interessant wenn man eine Bohrung sehr exakt positionieren will.

Bei dieser Bearbeitungsreihenfolge wird ein Großteil des Materials durch den Spiralbohrer entfernt, die Lagetoleranz durch den Fräser sichergestellt und die Reibahle erzeugt den genauen Durchmesser.

Als erstes Berechnen wir die Drehzahl:

Unsere Beispielfräsmaschine kann aber nur maximal 3000U/min. Also wählen wir diese Drehzahl.

Vorschub:

Eingriffsbreite Ae:

Zustellung Ap:

Als erstes Berechnen wir die Drehzahl:

Zum weiterrechnen wählen wir die Drehzahl 2200U/min.

Vorschub:

Eingriffsbreite Ae:

Zum Besäumen in Aluminium wählen wir 1/5*Werkzeugdurchmesser = 2mm

Zustellung Ap:

Das Ergibt insgesamt die Werte:

Stichel

Die meisten kennen ihn als Gravierstichel. Ein halbierter Rundling aus Hss oder VHM, der eine Kontur und einen Hinterschliff verpasst bekommt. Wer in der glücklichen Lage ist, eine Stichel- oder Werkzeugschleifmaschine zu besitzen, kann sich solche Stichel leicht selber schleifen. Dabei ist man nicht nur auf spitzige Formen zum Gravieren beschränkt, man kann auch Stichel für winzige Schwalbenschwänze schleifen oder zylindrische Stichel mit bestimmtem Durchmesser, wenn man keinen entsprechenden Fräser bekommt. Im Grunde ein Einschneidenfräser, deswegen sind nur kleine Vorschübe möglich.

Der Spanwinkel beträgt bei einem Stichel immer 0°, beeinflusst werden kann nur der Freiwinkel, je weicher der zu bearbeitende Werkstoff, desto größer sollte der Freiwinkel sein und umgekehrt – So kann man sich einen sehr robusten Stichel mit kleinem Freiwinkel schleifen der selbst zum Hartfräsen geeignet ist.

Torusfräser

Im Prinzip ein Schaftfräser mit Eckradius. Besonders interessant auf CNC-Maschinen zum 3d-Fräsen. Weiterhin auch gut zum Schruppen geeignet, da der Fräser durch den Eckradius eine hohe Stabilität gegen Ausbrechen hat. Häufig in langer und überlanger Ausführung erhältlich.

Radiusfräser

Ein Fräser mit Vollradius an der Spitze (Auch: Kugelfräser), hauptsächlich für CNC-Maschinen, zum 3d-Fräsen von Freiformen. Beim Fräsen hat man das Problem, dass die Schnittgeschwindigkeit an der Spitze gleich Null (Werkzeugradius gleich Null) wird, und der Fräser mehr drückt als schneidet. Man kann dies umgehen, indem man den Fräskopf der Maschine neigt, was aber auch nicht immer möglich ist. Beim 3d Fräsen, soweit durch die zu fräsende Form möglich (konkave Radien), möglichst durch einen Torusfräser ersetzen.

Walzenstirnfräser

Grundsätzlich nichts anderes als ein großer Schaftfräser der auf einen Dorn gespannt wird.

Kreissägeblatt

Ein Kreissägeblatt schneidet nur am Umfang und ist in der Dicke leicht hohl geschliffen damit es nicht an der Wandung der Schnittfuge reibt.

Ideal zum Schlitzen und abtrennen von Werkstücken, allerdings können Sägeblätter bei größeren Schnitttiefen verlaufen, klemmen und brechen.

Bei dünnen Werkstücken eine feine Zahnung wählen, bei tieferen Schnitten oder dicken Werkstücken die abgetrennt werden sollen, eine gröbere Verzahnung wählen, die dem Span genug Platz bietet.

Scheibenfräser

Sehen ähnlich aus wie ein Kreissägeblatt haben aber grundsätzlich eine Passedernut zur Mitnahme und schneiden auf drei Seiten, d.h. man kann mit ihnen sehr genau tolerierte Nuten fräsen und das Werkzeug neigt nicht wie ein Kreissägeblatt zum verlaufen, da es sich freischneidet. Früher waren Scheibenfräser gerade verzahnt, jeder Zahn ist dabei vollständig im Eingriff – Moderne Scheibenfräser sind Kreuzverzahnt, dabei ist immer nur die Zahnstirn und eine Flanke des Zahns im Eingriff, der Lauf wird dadurch deutlich ruhiger.

Neben einfachen geraden Scheibenfräsern gibt es auch welche mit Eck- bzw. Vollradius sowie Formfräser (z.B. Modulfräser für Zahnräder) oder als konkaven Radiusfräser (Viertel-/Halbkreis) sowie als Prismen- und Schwalbenschwanzfräser, diese sind meistens gerade verzahnt und laufen relativ laut.

T-Nutenfräser

Prismenfräser/Schwalbenschwanzfräser

Entgratfräser

In verschiedenen Winkeln erhältlich, meistens in Vierschneidiger Ausführung aus Hartmetall, zum Fasenfräsen an Werkstückkanten. Ziemlich robust und preisgünstig, bedingt auch geeignet zum Gravieren.

Besonderheiten:

Fräser mit aufgelöteten Schneiden

Hier ist der Schneidenteil (z.B. Hartmetall oder Diamant) auf einen Werkzeugschaft aus einem andrem Material (z.B. Stahl) aufgebracht (z.B. durch hartlöten)

Solche Fräser sind genau gesehen keine Monowerkzeuge da Schaftmaterial und Schneidwerkstoff verschieden sind, allerdings verhalten sie sich genauso wie ein Monowerkzeug, da sie ebenso geschliffen werden und der Schneidenteil nicht austauschbar ist.

Schaftfreistellung

Um tiefe Nuten, Absätze etc. bearbeiten zu können braucht man häufig sehr lange Werkzeuge. Fräser mit langem Schneidenteil sind sehr instabil und neigen zum vibrieren. Die oftmals bessere Alternative ist eine Schaftfreistellung. Dabei ist der Schneidenteil des Fräsers relativ kurz (1-2x Nenndurchmesser) und der Schaft hinter dem Schneidenteil au feinen Durchmesser rundgeschliffen der wenige 1/10mm kleiner ist als der Schneidendurchmesser.

Solche Fräser kann man fertig in verschiedenen Durchmesser-Längenverhältnissen kaufen (Mit bis zu 50xD Nutzbarer Freistellung) oder mit einfachen Mitteln selbst freischleifen.

Kegelschaft

Fräser die einen Kegeligen Schaft (In der Regel Morsekegel) haben bauen sehr kurz und werden ohne extra Werkzeugaufnahme in der Maschinenspindel gespannt (Ausnahme Morsekegelfräser in Steilkegelspindel, hierfür gibt es eine Zwischenhülse)

Schutzfase/Schutzradius

Fräser mit scharfen Schneidecken sind sehr empfindlich gegenüber Beschädgungen, bei vielen Fräsern ist aus diesem Grund eine sehr kleine Fase oder ein Radius angeschliffen der häufig zwischen 0,1 und 0,5mm liegt und relativ grob toleriert ist.

Drallwinkel:

Fräser bekommt man in verschiedenen Drallwinkeln (Steigung der Spirale), Standard ist ein Drallwinkel von 30°, Fräser mit einem größerem Drallwinkel laufen beim fräsen mit den Umfangsschneiden in der Regel etwas ruhiger da immer ein Teil der Umgangsschneiden im Eingriff ist und resultieren in besseren Oberflächen. (Extrembeispiel Geradeverzahnter Fräser mit 0° Drallwinkel, hier schlägt jede Schneide auf kompletter Länge auf das Material auf um sie kurz danach komplett wieder zu verlassen – Ein unruhiger, lauter Lauf ist die Folge.)

Ungleiche Teilung / Ungleicher Drallwinkel:

Vermindert die Ratterneigung des Fräsers und sorgt für einen ruhigeren Lauf, da die Schneiden in einem minimal unregelmäßigen Rhythmus auf das Werkstück treffen. Besonders häufig bei modernen HPC/MTC Schruppfräsern anzutreffen, Diese verhalten sich durch die ungleiche Teilung bzw. den Ungleichen Drallwinkel wie ein gekordelter Schruppfräser und arbeiten im Vollschnitt ähnlich ruhig.

Schneidstoffe:

HSS

Der Klassiker, vermutlich nie komplett aus den Werkstätten wegzubekommen. Robust und günstig, kann extrem scharf geschliffen werden. Lebensdauer bei Stahlbearbeitung (vorallem trocken) eher begrenzt.

HSS-PM

Ein pulvermetallurgisch hergestelltes Material, das von den Eigenschaften her deutlich über normalem HSS liegt, kommt in Fräserform meistens beschichtet und ermöglicht sehr hohe Schnittgeschwindigkeiten (Nahe an einfachen VHM-Fräsern) und ist trotzdem sehr hart im Nehmen. Gute Wahl für Schruppfräser und Trockenbearbeitung.

VHM

Sehr hitzebeständig, deutlich steifer als HSS und relativ spröde. Auf sehr instabilen Maschinen muss man vorsichtig sein, die Schneidekanten können leicht ausbrechen. Wenn man allerdings die Zustellungen gering, Drehzahl und Vorschub hoch hält kann man damit auch auf Hobbymaschinen sehr gute Ergebnisse erzielen. Bei garstigen Werkstoffen wie rostfreien Edelstählen und Werkzeugstählen sehr sinnvoll.

Schmierung:

Trockenbearbeitung, Blasluft

Trockenbearbeitung ist für den Hobbyisten oft die einzige Option, wenn er eine Riesen Sauerei vermeiden will. Kurzspanende Werkstoffe sind dafür sehr gut geeignet, Werkstoffe wie Aluminium sind dagegen problematisch, da sie dazu neigen auf der Werkzeugschneide aufzuschweißen (Aufbauschneiden) und das Werkzeug zu verkleben, was in Werkzeugbruch resultieren kann.

Zusätzliche Blasluft auf den Fräser ist sehr hilfreich, befördert die Späne aus der Fräsnut und kühlt die Schneiden. Funktioniert sehr gut bei der Stahlbearbeitung mit VHM Fräsern.

Pinselschmierung

Einfache Lösung für schwer zerspanbare Werkstoffe wie verschiedene Edelstähle, ein Schneidöl wird mit einem Pinsel oder einer Ölkanne aufgetragen. Beim Pinsel darauf achten, dass selbiger nicht vom Fräser erfasst wird. Beim Fräsen von Nuten oft problemmatisch, da das Öl die Späne verklebt und verhindert, dass diese aus der Nut rauskommen. Die Späne werden immer wieder vom Fräser durchgezogen und das resultiert in schlechter Werkzeugstandzeit und noch schlechteren Oberflächen.

Minimalmengenschmierung

Der nächste Schritt weg von der Trockenbearbeitung, Druckluft versetzt mit feinsten Öltröpfchen. Kann die lästige Aufbauschneidenbildung bei verschiedenen Werkstoffen wie Aluminium verhindern. Verschiedenste Systeme von der Noga Minimalmengenschmierung bis zum „Fog-Buster“ sind verfügbar.

Der resultierende Ölnebel in der Luft kann ein gesundheitliches Problem darstellen.

Überflutungskühlung

Optimal für fast alle Metallischen Werkstoffe, mit potential für eine beachtliche Sauerei, aber auch äußerst effektiv. Späne haben keine Chance und werden sofort weggeschwemmt, die Schmierung und Kühlung an der Werkzeugschneide ist sehr gut.

Schnittwerte

Hier gehen die Ansichten ganz stark auseinander, die einen sagen im Hobbybereich macht es keinen Sinn, Schnittwerte zu errechnen. Ich dagegen sage, Schnittwerte ausrechnen und nutzen ist ein sehr guter Weg, die Standzeit der Werkzeuge zu erhöhen.

Schnittgeschwindigkeit vc

Die Hersteller geben einen Wert für Schnittgeschwindigkeit an, es gibt aber auch allgemeine Tabellen für HSS und VHM, beschichtet und unbeschichtet im Tabellenbuch Metall für verschiedenste Werkstoffe. All diese Werte für die Schnittgeschwindigkeit haben gemein, dass sie am oberen Limit angesiedelt sind. In der Industrie ist es billiger das Werkzeug bis zur Verschleissgrenze zu nutzen und dann wegzuwerfen, als es mit geringer Schnittgeschwindigkeit zu fahren und sich der langen Standzeit zu erfreuen.

Im Hobbybereich ist das natürlich anders, wir haben kein riesen Budget für Fräser. Wenn man die Katalog- oder Tabellenwerte für die Schnittgeschwindigkeit halbiert, ist man gut dabei.

Allgemein ein guter Anhalt ist z.B.:

HSS in Baustahl: etwa 20-30m/min

VHM in Baustahl: etwa 50-100m/min

Drehzahl

Aus der Schnittgeschwindigkeit und dem Werkzeugdurchmesser kann man die Drehzahl errechnen:

n = (vc[m/min]*1000) / ( pi*d[mm] )

vc = Schnittgeschwindigkeit in m/min

d = Werkzeugdurchmesser in mm

Zahnvorschub

Der Zahnvorschub beschreibt den Wert, den sich ein Zahn des Fräsers pro Umdrehung ins Material arbeitet. Die Anzahl der Zähne mal den Zahnvorschub ergibt demzufolge die Zurückgelegte Strecke pro Umdrehung. In Verbindung mit der Drehzahl erhällt man den Vorschubwert F:

F = n[U/min] * Fz[mm/Z] * z

n = Drehzahl in U/min

Fz = Zahnvorschub in mm

z = Zähnezahl des Fräsers

Den Wert für den Zahnvorschub gibt ebenfalls der Werkzeughersteller an. Man sollte sich von diesem Wert nicht zu weit entfernen, sonst schneidet das Werkzeug nicht richtig und reibst sich stumpf, oder die Schneiden werden überlastet.und Schneidenbruch ist die Folge.

Eingriffsbreite Ae

Beschreibt einfach wie weit das Werkzeug seitlich zugestellt wird. Schlechtester Fall ist halber Werkzeugdurchmesser. Guter Universalwert ist 2/3 Nenndurchmesser.

Zustellung Ap

Tiefe, die das Werkzeug eingreift.

Richtwerte für Zustellung und Eingriffsbreite

Allgemein kann man sagen dass es sinnvoll ist die Zustellung Ap so groß wie möglich zu wählen und die Eingriffsbreite Ae solange zu erhöhen bis man die Grenze der Maschinenstabilität und Spindelleistung erreicht hat. Dadurch verschleißt nicht nur das Ende des Fräsers, sondern die Umfangsschneiden werden gleichmäßig abgenutzt.

Mit einem normalen Schlichtfräser kann man beispielsweise problemlos 1xNenndurchmesser Zustellen. Will man auf diesem Weg einen Absatz fräsen, arbeitet man sich durch seitliches Zustellen an die Maße des Absatzes heran, nicht durch Zustellungen in der Tiefe. Das hat nicht nur den Vorteil der gleichmäßigeren Schneidenausnutzung, durch den geringeren seitlichen Eingriff wird auch der Span dünner und man kann mit größerem Vorschub fräsen ohne das Werkzeug zu überlasten.

Sonderfall Bohren

Fräser die über mitte Schneiden können senkrecht, ohne vorbohren in das Material einstechen, ähnlich wie ein Bohrer. Das Funktioniert in der Regel deutlich schlechter als mit einem Bohrer und setzt eine relativ stabile Maschine vorraus, und selbst dann wird die Bohrung in der Regel nicht Maßhaltig.

Ich habe für diesen Zweck einige Fräser die unter Nennmaß nachgeschliffen sind. Die Arbeitsreihenfolge für eine geriebene Bohrung die eine hohe Positionsgenauigkeit haben soll wäre dann folgende:

1. Beispiel

Fräsen einer Vollnut, 6mm VHM Fräser, 3 Zähne, zu bearbeitender Werkstoff: Baustahl

Schnittwerte für den Fräser laut Katalog: vc = 120m/min (Wir werden 60m/min nutzen, da wir das Werkzeug länger benutzen wollen), fz = 0,03mm

n = (vc[m/min]*1000) / ( pi*d[mm] )

n = (60m/min*1000) / ( pi*6mm )

n = 3184U/min

F = n[U/min] * Fz[mm/Z] * z

F = 3000U/min] * 0,03mm/Z * 3

F = 270mm/min

Die Eingriffsbreite Ae erübrigt sich, da wir eine Vollnut fräsen.

Hier wählen wir 1/10*Werkzeugdurchmesser = 0,6mm

Das Ergibt insgesamt die Werte:

Drehzahl n: 3000U/min

Vorschub F: 270mm/min

Zustellung Ap: 0,6mm2. Beispiel

Besäumen einer Werkstückkante (Fräsen der Aussenkontur), 10mm beschichteter HSS-PM Fräser, 4 Zähne, zu bearbeitender Werkstoff: kurzspanendes Aluminium

Schnittwerte für den Fräser laut Katalog: vc = 138m/min (Wir werden 69m/min nutzen), fz = 0,016mm

n = (vc[m/min]*1000) / ( pi*d[mm] )

n = (69m/min*1000) / ( pi*10mm )

n = 2197U/min

F = n[U/min] * Fz[mm/Z] * z

F = 2200U/min] * 0,016mm/Z * 4

F = 141mm/min

Da wir Besäumen, wählen wir als Zustellung 1*Werkzeugdurchmesser = 10mm

Drehzahl n: 2200/min

Vorschub F: 140mm/min

Eingriffsbreite: 2mm

Zustellung Ap: 10mmSchlusswort:

Ich weiß dass die Schnittwertberechnerei auf den ersten Blick sehr Aufwändig erscheint. Ob man das braucht, muss halt jeder für sich selbst entscheiden, für mich ist es ein sehr nützliches Werkzeug, grade wenn ich Werkstoffe habe, die nicht SO leicht zerspanbar sind, oder mit teueren Werkzeugen Arbeitet.

Mir ist klar, dass viele die Schnittwerte nach Gefühl einstellen, auch oder besonders Leute die das Beruflich machen. Wenn das für einen selbst am besten funktioniert, perfekt.

Ich selber rechne die Werte übrigens nicht immer neu aus, ich habe für meine Standardwerkzeuge sowohl eine Tabelle angelegt, als auch die Schnittwerte für jedes Werkzeug und Material (Alu, Stahl, Stahl gehärtet und Kunststoff) im CAM hinterlegt.