Grundlagen Schaben

Diesen Text habe ich ursprünglich für das Forum Zerspanungsbude verfasst und später in einer stark überarbeiteten Form auf meine eigene Seite verschoben.

Immer wenn es um das überholen gebrauchte Maschinen oder das verbessern von Maschinen aus Fernost geht kommt früher oder später das Thema Schaben zur Sprache. Ich will hier einen ganz kurzen Überriss geben, was das schaben ist, welche Werkzeuge eingesetzt werden und den groben Ablauf zeigen.

Was ist Schaben?

Durch Schaben werden geometrisch definierte Flächen hergestellt. Dabei wird das Tragbild einer Fläche bestimmt und die erhöhten Stellen abgetragen, bis die Fläche einheitlich auf einer gleichmäßig verteilten Anzahl von Punkten aufliegt ("trägt").

Dabei teilt sich die Arbeit in zwei Schritte auf, das Tuschieren sowie das Schaben.

Beim Tuschieren wird die Geometrie der Fläche bestimmt, beim Schaben wird die eigentliche Bearbeitung durchgeführt.

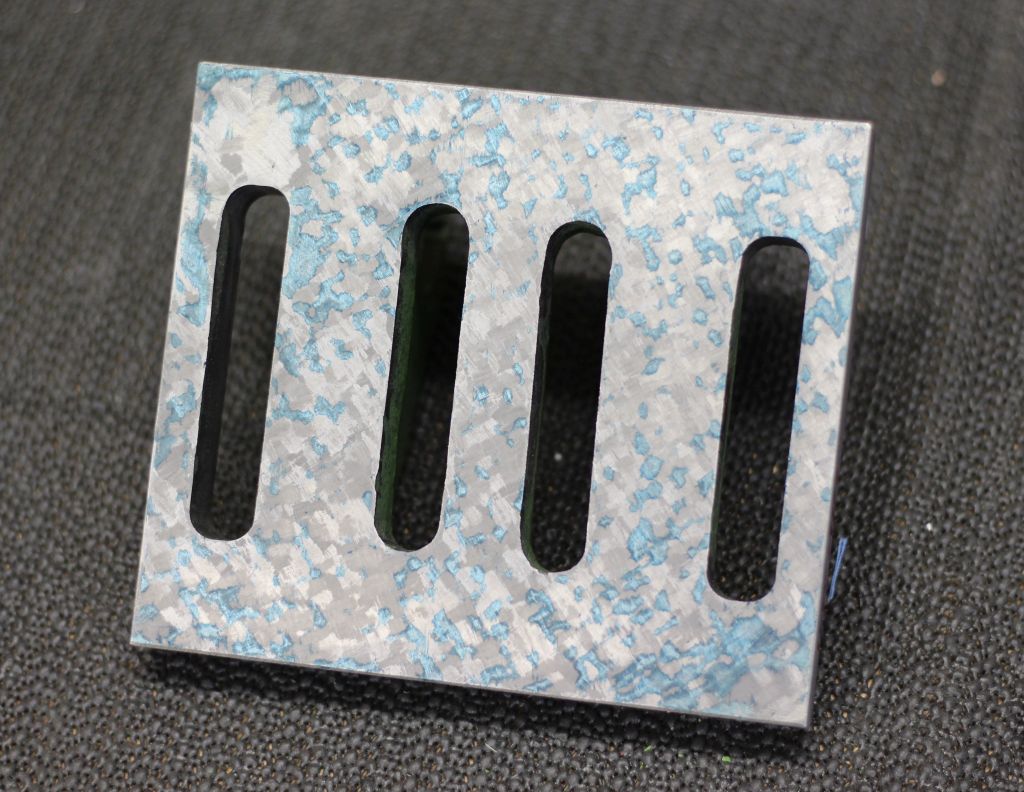

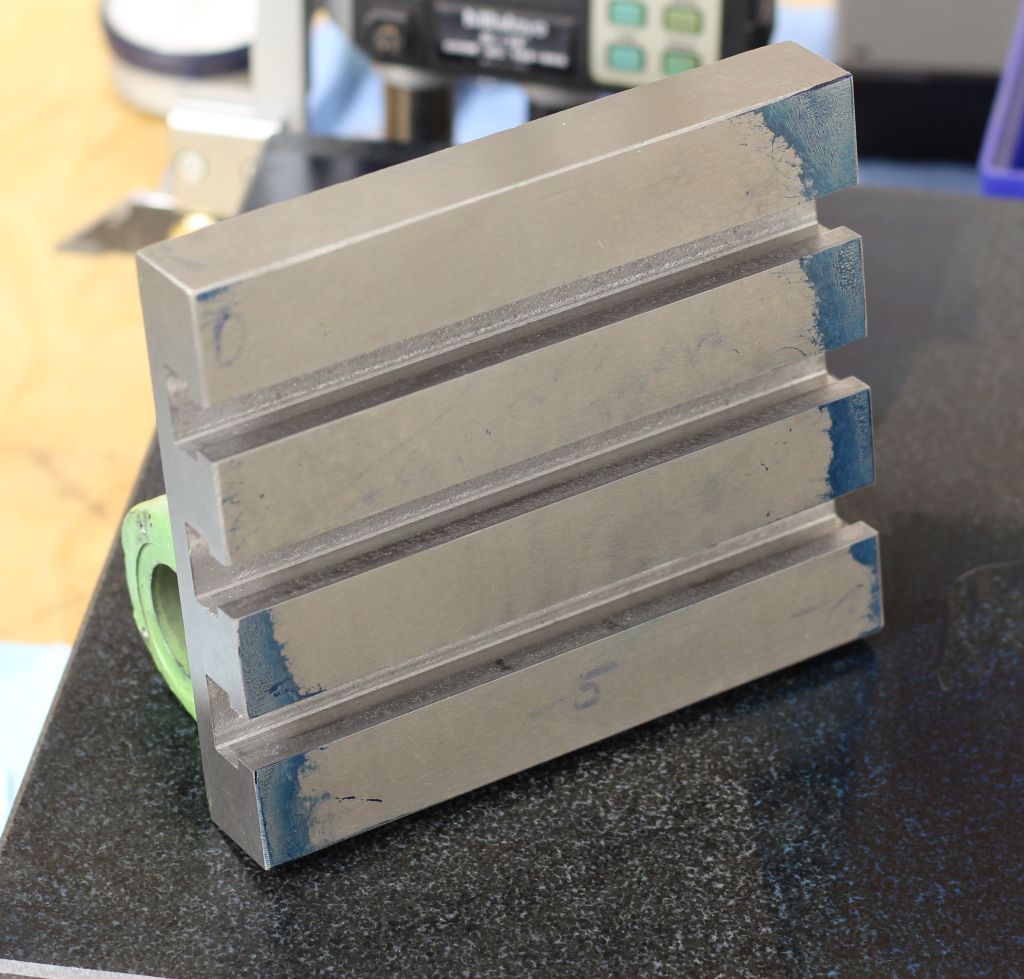

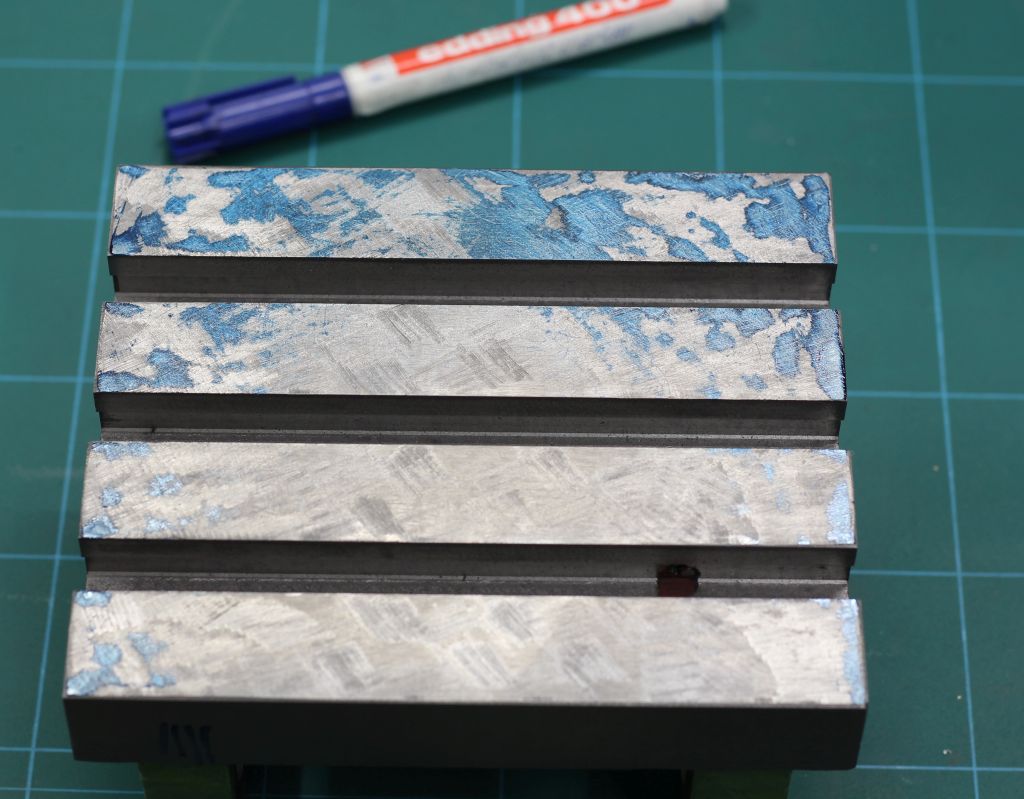

Tuschierte Flächen:

Die blaue Farbe zeigt die erhabenen Stellen, links ist ein unbearbeitetes Teil das praktisch nur mittig trägt (Es hat gewissermaßen einen Buckel in der Mitte), das zweite Bild zeigt eine Fläche an der bereits geschabt wurde, und schon ein etwas besseres Tragbild hat.

In der Praxis sieht das tuschieren so aus, dass man eine Referenzoberfläche (Zum Beispiel eine Hartgestein Messplatte) dünn mit einer Tuschierfarbe einfärbt und das Werkstück dann darüber reibt (abtuschiert).

Die hohen Punkte auf der Fläche werden dann Farbe annehmen, die tiefen Flächen bleiben blank und die ganz hohen Punkte (bzw die Spitzen der hohen Punkte) werden wieder blank, weil sich die Farbe direkt wieder abreibt und als Kranz um den Punkt legt.

Beim Schaben, einmal mit der Maschine, einmal von Hand:

Hier wird, nachdem man das Tuschierbild (hoffentlich richtig) interpretiert hat, Material an den erhabenen Stellen abgetragen.

Warum Schaben und nicht schleifen/feinfräsen?

Zwei geschliffene Flächen - Zum Beispiel die Flächen einer Maschinenführung - Laufen relativ schlecht aufeinander, Der Ölfilm wird bei Bewegungen sehr leicht zwischen den beiden Teilen verdrängt, danach kommt es beim Verschieben der Teile zu erhöhtem Verschleiss, der Gefahr von Fressern und ruckartigem Verfahren (StickSlip Effekt).

Zum anderen sind Maschinenteile oft zu sperrig oder zu groß um auf einer Maschine bearbeitet zu werden.

Ist Schaben ein veraltetes Verfahren?

Nein, definitiv nicht. Viele Maschineninstandsetzer und Maschinenhersteller setzen das Schaben immer noch als letzten Schritt bei der Herstellung der Maschinengeometrie (und damit der Genauigkeit) ein. Oft wird eine Führung feingefräst oder geschliffen und die Gegenfläche passend dazu geschabt.

Weiterhin werden Maschinenteile die zu groß sind um auf einer Maschine bearbeitet zu werden oft durch Schaben vor Ort angepasst. Selbst beim Bau von Cnc Bearbeitungszentren mit Linearführungen wird noch geschabt, teilweise werden die Oberseiten der Führungswägen nach der Montage der Führung überschabt.

Richard King reist um die ganze Welt und bietet Schabekurse für jedermann an, die zum einen aus der Technik des Schabens bestehen, als auch aus dem Vermessen und Korrigieren der Maschinengeometrie.

Die Werkzeuge

Ein Schabwerkzeug:

Das kann z.B. eine angeschliffene Feile, eine Feile mit einer aufgelöteten Hartmetallplatte, ein Schaber mit wechselbaren Hartmetallplatten, ein Halter für HSS-Drehlinge oder ein Elektroschaber (Renz, Biax, ...) sein. Ich setze ganz klar auf die Hartmetallplatten zum wechseln, die halten die Schärfe gut und schneiden gut.

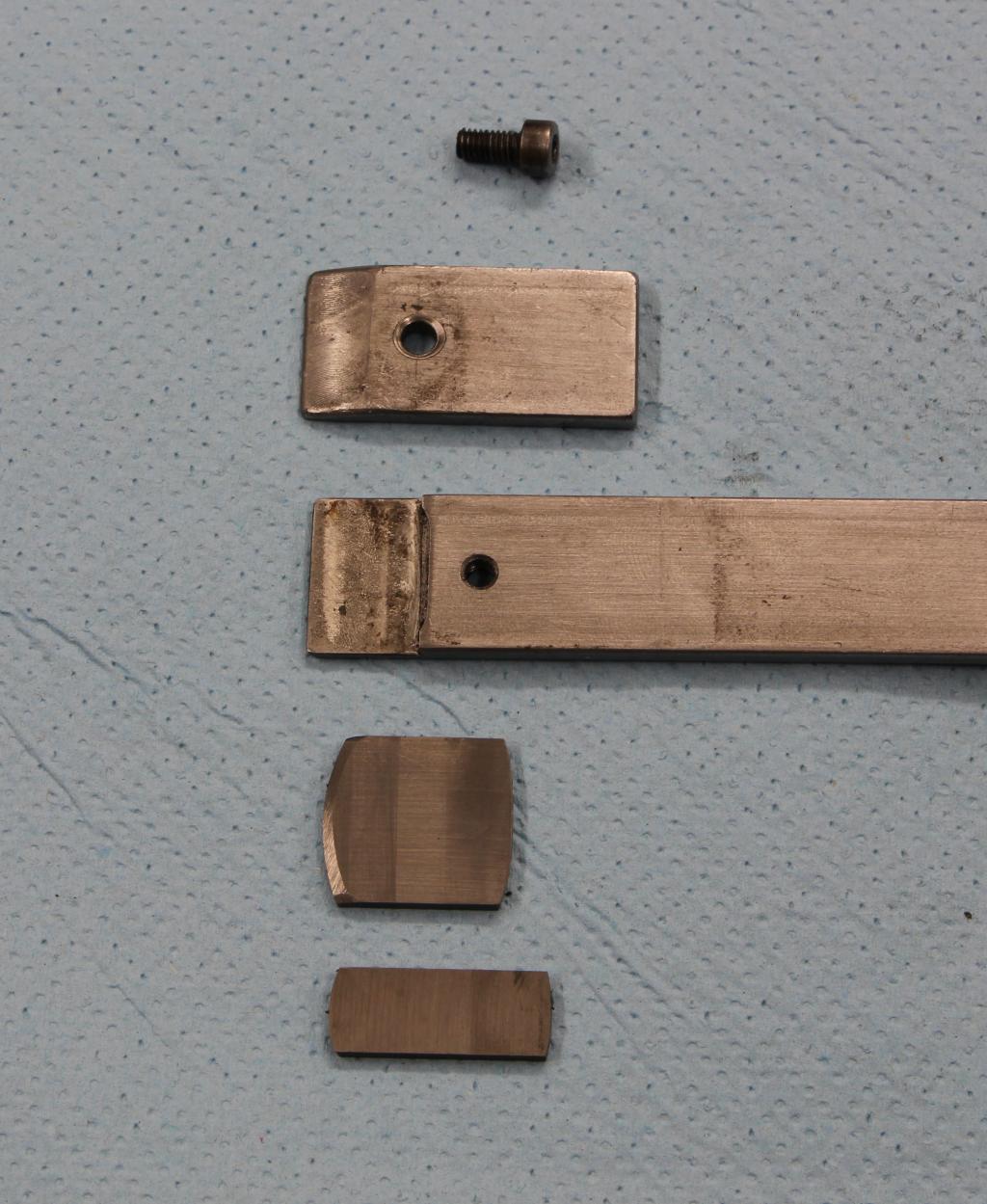

Handschaber mit Hartmetallplatte zum Wechseln (Selber gebaut, weil mir die käuflichen zu kurz sind.):

Hier kann man den Aufbau der Klemmung für die Hartmetallplatte sehen, unten liegen zwei verschieden Breite Klingen, 20mm und 10mm:

Elektroschaber, leider sehr teuer, man muss Glück haben um an ein bezahlbares Exemplar zu kommen:

Bekannte Hersteller sind hier Renz und Biax.

Ziehschaber, eher ein Werkzeug zum Feinschaben:

Eine Möglichkeit die Schaberklinge zu schleifen:

Hss oder andere Naturstähle lassen sich mit einer Korundscheibe am Schleifbock schleifen und danach mit einem feinem Abziehstein polieren.

Bei Hartmetall kann man eine Siliciumcarbid-Scheibe benutzen mit sehr durchschnittlichem Ergebniss, die Kanten des Hartmetalls brechen dabei ziemlich aus, man muss dann langwierig mit der Diamantfeile nacharbeiten.

Für das schnelle abziehen der Platte zwischendurch reicht allerdings eine feine Diamantfeile, Diamantbankstein oder ein "Handläpper".

Perfekt zum schleifen ist eine feine Diamantschleifscheibe für den Schleifbock, damit kriegt man die Platte auch schnell in Form geschliffen.

Der Anschliff der Schabeplatte ist mit einem negativen Spanwinkel von wenigen Grad ausgeführt:

Der große Stirnradius der Schabeplatte muss je nach Schabetätigkeit unterschiedlich groß ausgeführt sein, für Schrupparbeiten muss der Radius größer sein als wenn man auf Tragpunkte hinschabt.

Beim Schruppen kann der Radius durchaus 90mm betragen, beim Schlichten etwa 60mm.

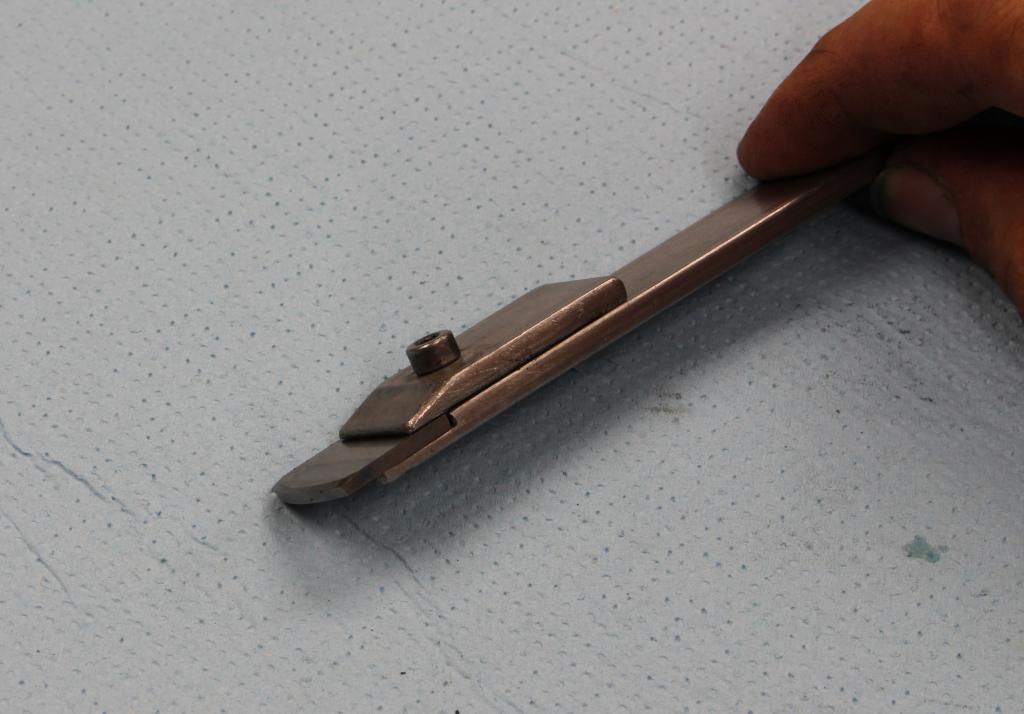

Hier sieht man, wie ich den Schaber halte um die Platte leicht negativ zu schleifen:

Ich benutze die Stichelschleifmaschine hier als einfachen Schleifbock, weil dort meistens eine feine Diamantscheibe montiert ist.

Man kann die Schaberplatte auch an einer Läppscheibe abzuziehen: Eine Aluminium oder Graugussplatte wird auf den Schleifbock, Drehbank o.Ä. gespannt, Diamantschleifpaste mit einem altem Kugellager eingewalzt und diese dann zum abziehen der Schaberklinge benutzt. Auf diesem Weg kommt man zu einer absolut hochglänzenden und Riefenfreien Schneide, die geschabte Oberfläche wird von sehr guter Qualität.

Tuschierfarbe:

Hierzulande kriegt man die Diamant-Tuschierfarbe überall, die funktioniert relativ gut. Die Dykem HiSpot Blue aus den USA (Kriegt man in Deutschland komischerweise nicht, aber über RS in Österreich schon) zeigt die "hohen Punkte" deutlich besser. Man kann aber mit beiden einwandfrei arbeiten.

Referenz, Meister:

Eine Hartgesteinplatte ist sehr gut geeignet, die hällt die Farbe gut und überträgt sie auch gut ans Werkstück. Will man Führungen oder ähnliches tuschieren braucht man ein Tuschierlineal mit entsprechendem Winkel, ggf. einen großen Referenzwinkel, ... vieles davon kann man sich selbst herstellen, manches wie die Tuschierplatte kauft man am besten. Geschabte Gussplatten gehen auch zum tuschieren, find ich persöhnlich aber nicht so angenehm.

Ausserdem sind die Preise für Hartgesteinsplatten in den letzten Jahren dramatisch gesunken...

Farbroller:

Die meisten benutzen so einen Linoeulroller aus dem Kunstbedarf...funktioniert irgendwie ;)

Braucht man zum Verteilen der Farbe auf der Tuschierplatte oder dem Tuschierlineal.

viele Lappen:

Sauberkeit ist beim Tuschieren absolut wichtig, ein feinster Span kann das ganze Tuschierbild versauen.

Aceton, Bremsenreiniger o.Ä.:

Fettfrei tuschiert sich besser, die Tuschierfarbe ist auf Ölbasis, wenn dann noch zusätzlich Öl oder Fett auf dem Werkstück ist, endet das in einem riesen Geschmiere. Wenns soweit kommt, muss man alles saubermachen, Hartgesteinplatte, Farbroller und Werkstück. Ich selber benutze hauptsächlich Spiritus.

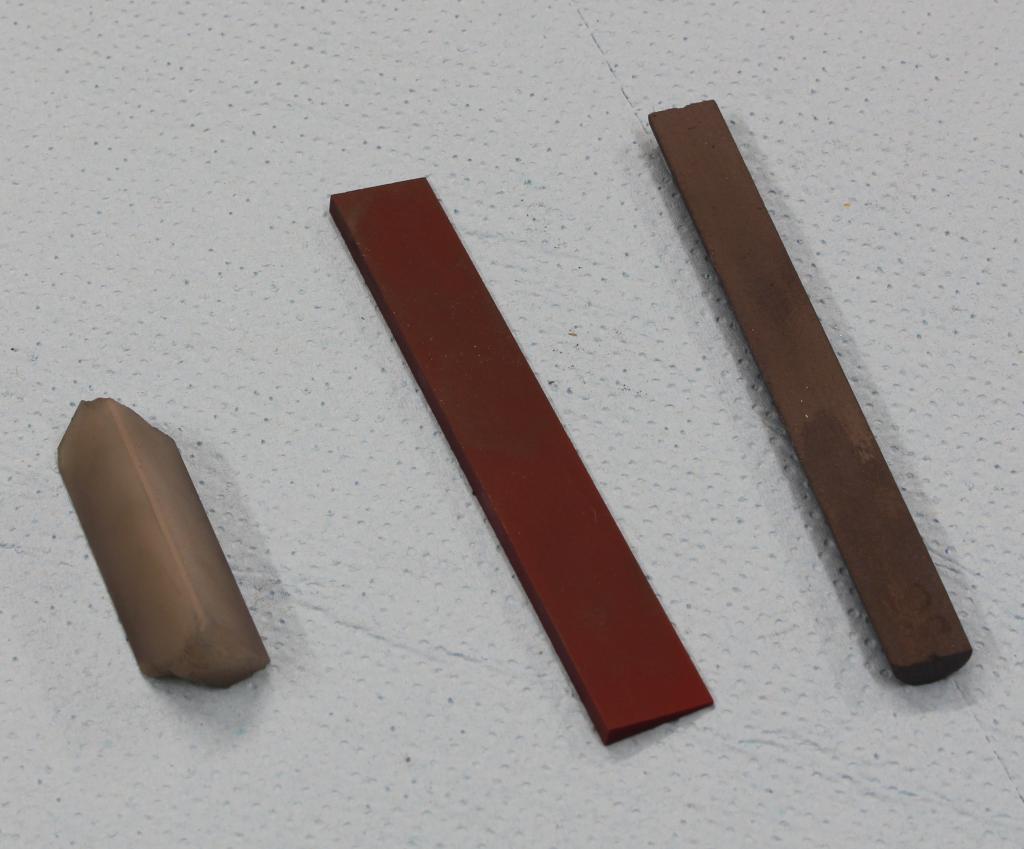

Abziehstein

Feinen Arkansasstein, Degussit oder ein feiner Siliciumcarbid Abziehstein, um den entstandenen Grat vom Schaben vor dem erneuten tuschieren abzutragen. Manche benutzen ein Stück einer Feile das an den Kanten verrundet ist, aus Angst, der Abziehstein könnte Schleifkörner im Werkstück einbetten.

Ich benutze anfangs beim groben Schaben einen Stein der etwas aggressiver arbeitet, meistens einen SiC Abziehstein, beim feineren Schaben dann einen Degussit Abziehstein.

Wie anfangen?

Womit übt man am besten?

Man kann auf einem Stück Flachstahl rumkratzen, aber sinnvoller und besser geht es auf einem Stück Grauguss. Und wenn es nur die Unterseite von einem altem Schraubstock o.Ä. ist, die man eben schabt. Stahl neigt zum Rupfen und ist relativ schwer sauber zu schaben, für einen Anfänger nicht zu empfehlen.

Erst einmal eine ebene Fläche herstellen, bis sie einem gut genug ist. Neben dem Tuschieren kann man auch mal ein Haarlineal zur Kontrolle benutzen, dann sieht man auch recht schön, wie tief oder flach so ein Schabetal sein kann.

Dann vielleicht eine zweite Seite dazu parallel schaben, die Schwierigkeit dabei ist, nicht nur die Ebenheit der zweiten Fläche herzustellen, sondern auch die Parallelität zur ersten Fläche. Das kann man mit der Messuhr im Stativ direkt auf der Tuschierplatte messen, oder mit der Bügelmessschraube.

Danach zwei rechtwinklige Flächen zueinander...hier muss man mit dem Haarlineal kontrollieren und beim schaben gegensteuern. Oder, genauer, man misst die Winkelabweichung mit einer Messuhr und einem Stativ. Ich hab dazu vor einiger Zeit mal ein Video gemacht:

Rechtwinkligkeit messen

Schön ist es, wenn das erste Übungsstück schon irgendwas sinnvolles wird. Und wenn es nur ein Fuß für ein Messstativ ist...

Wie geht man vor?

Zum Schruppen (ja, man kann beim Schaben relativ viel Material in kurzer Zeit abtragen, deutlich schneller als mit einer Feile. Wenn man dann einen Elektroschaber hat, fliegen regelrecht die Späne ;) ) nimmt man einen eher großen Radius, beim Feinschaben um ein gutes Tragbild zu erreichen, nimmt man einen kleineren Radius, mit dem man dann "besser trifft".

Wie gut sich eine Fläche anfangs schabt, hängt auch von der Vorarbeit ab. Geschliffene Flächen gehen anfangs sehr schlecht zu haben, danach kommt gefräst mit Wendeplatten, gefräst mit VHM/HSS und am besten schaben sich wirklich Flächen die mit einer Stoß-/Hobelmaschine vorgearbeitet sind.

Aber das spielt nur anfangs eine Rolle, bis die ursprünglichen Bearbeitungsspuren verschwunden sind.

Als Beispiel möchte ich hier eine T-Nutenplatte eines Winkeltisches nehmen, diese hatte im Ausgangszustand ein sehr schlechtes Tragbild, die Mitte war komplett hohl:

Ich fange eigentlich immer damit an, dass ich eine Fläche die ich tuschieren will zu aller erst komplett in groben hüben überschabe, das muss weder schön noch elegant sein, das dient einzig dazu, dass die Fläche die Farbe vernünftig annimmt, was gerade bei gefrästen und geschliffenen Flächen schlecht der Fall ist.

Anschließend tuschiere ich das erste mal auf der Platte (relativ viel Farbe) und arbeite mit groben Spänen die Fläche im Bereich der Blaufärbung vor. Hier suche ich noch keine hohen Punke etc..das ist eine recht brutale Geschichte, aber so kommt man relativ schnell vorwärts.

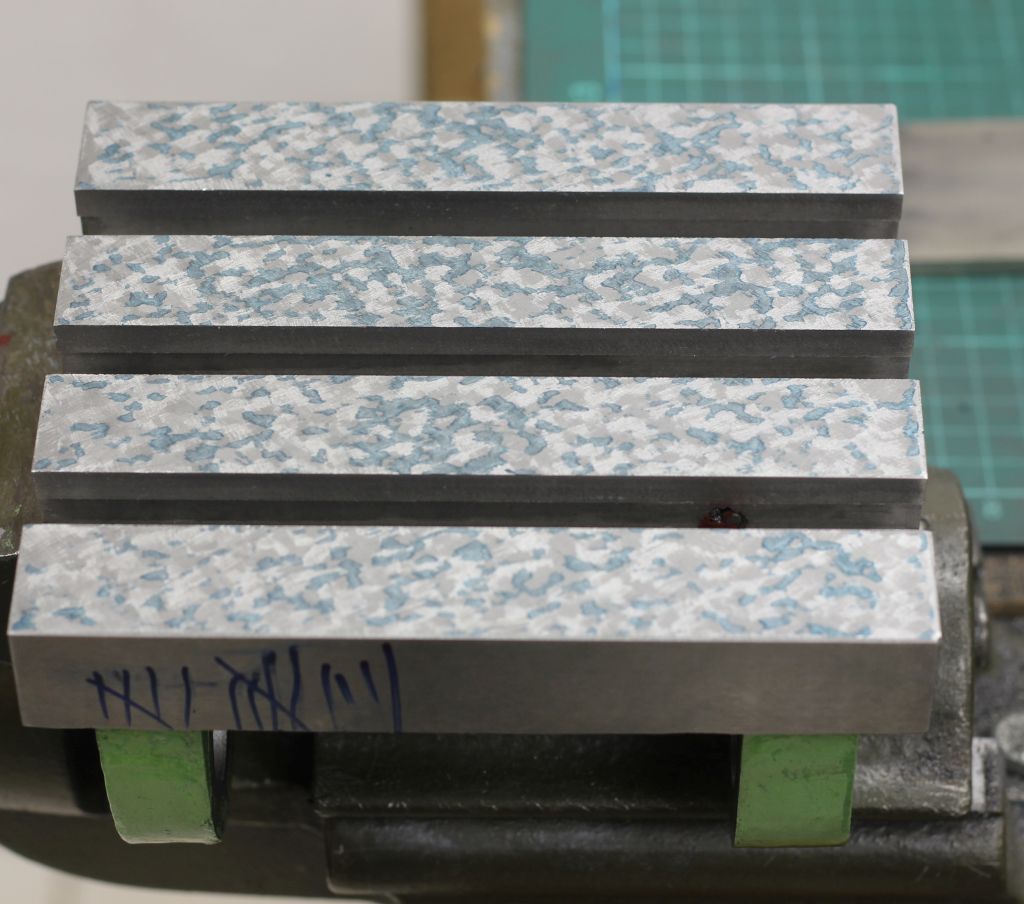

Hier sieht man, wie sich dabei in wenigen Schabedurchgängen das Tuschierbild von "Fürchterlich" zu "So irgendwie" ändern kann:

Beim Schaben ändert man nach jedem Durchgang die Schaberichtung, sonst kommt es zu extrem starken Rattermarken.

Jetzt kann man immer mehr ins Detail gehen, man beginnt die erhabenen Punkte direkt zu bearbeiten, bei jedem Durchgang sollte das Tragbild besser werden:

Abschlusswort

Zum Schluss noch, ich bin kein gelernter Maschineninstandsetzer, Ich habe nie einen "richtigen" Schabekurs besucht, die Schaberei habe ich mir mehr oder weniger selbst beigebracht, durch Lesen in Foren und durch viel Probieren.

Schaben wird oft als "Magie" und "Hohe Kunst" angesehen - Ich finde, das ist falsch, es ist ein Handwerk das man lernen und verstehen kann. Die Grundlagen wie man eine ebene Fläche schabt kann man innerhalb weniger Stunden erlernen.

Der schwierigere Part ist das Vermessen der Teilegeometrie und das Korrigieren der selbigen, um z.B. die Rechtwinkligkeit von zwei Maschinenachsen wieder herzustellen. Aber auch das kann man mit nachdenken, probieren und gegenprüfen in den Griff bekommen.

Weiterführende Links:

Handscraping.com - Die Webseite von Richard King

"Flachschabe-Geprotze" - Müller Nicks ursprünglicher Forenthread in der CNC-Ecke zum Thema Flachschaben, ausgezeichnete Lektüre, Anmeldung im Forum notwendig

Müller Nick auf Youtube - Er hat einige ausgezeichnete Videos zum Schaben, Messen und Geometriekorrektur

Practical Machinist: Machine Reconditioning, Scraping and Inspection - Englischsprachiges Unterforum mit dem Thema Schaben, Maschinengeometrie und Maschinenüberholung