Ausdrehen, Ausspindeln:

Diesen Text habe ich ursprünglich für das Forum Zerspanungsbude verfasst und später auf meine eigene Seite verschoben.

Allgemeines:

Als Ausspindeln bezeichnet man die Bohrungsbearbeitung mit einem einschneidigen Werkzeug (Es gibt auch mehrschneidige Spindelwerkzeuge, aber das ist für den Hobbyisten eher selten relevant), sehr ähnlich dem Ausdrehen auf der Drehmaschine, nur dass dort das Werkstück rotiert.

Mit Spindelwerkzeugen lassen sich Bohrungen herstellen, die eine sehr gute Rundheit, Lagetoleranz und Oberflächengüte aufweisen. Bei richtiger Arbeitsweise werden die Bohrungen auch einwandfrei zylindrisch. Es ist die bevorzugte Bearbeitungsmethode von Passbohrungen, Lagersitzen o.Ä. präzise zu fertigenden Bohrungen.

Beim Auspindeln braucht man ein Trägerwerkzeug (z.B. einen Ausdrehkopf) und einen Schneideinsatz (Drehstahl o.Ä.), die Durchmessereinstellung wird entweder durch das Trägerwerkzeug vorgenommen, oder durch Händisches verschieben des Schneideinsatzes.

Werkzeuge:

Bohrstange:

Eine Bohrstange ist die einfachste Form eines Ausspindelwerkzeuges. Eigentlich handelt es sich dabei nur um ein Stück Rundmaterial mit einem Schneideinsatz und einer Klemmschraube.

Solche Werkzeuge können sehr einfach selbst hergestellt werden und decken einen sehr großen Durchmesserbereich ab.

Beispiele für sehr einfache Bohrstangen:

Bohrstange mit 16mm (seitliche Klemmschraube) und 8mm Schaft (stirnseitige Klemmschraube):

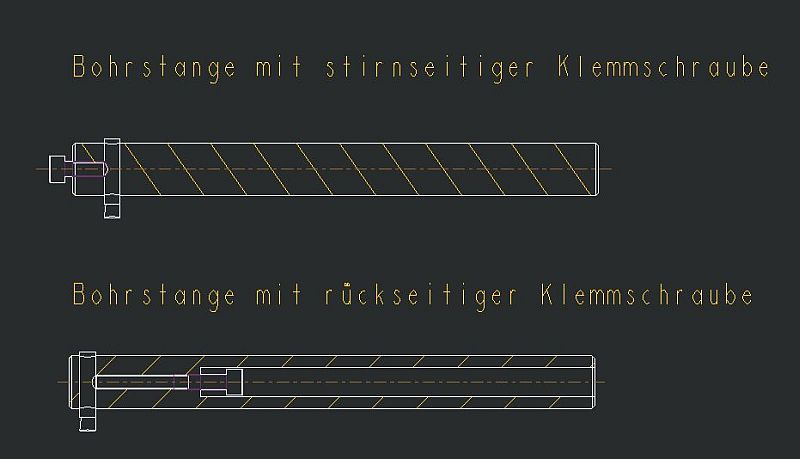

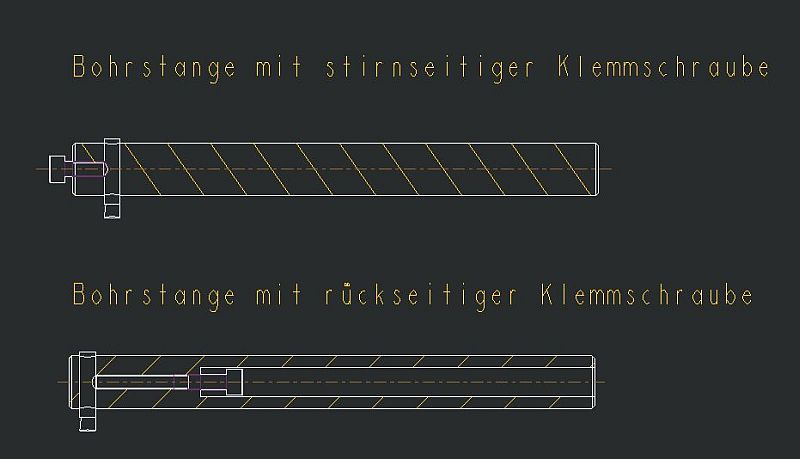

Skizze für alternative Form, mit Klemmschraube von vorne, bzw. von hinten:

Diese Form ist hauptsächlich für Durchgangsbohrungen geeignet, sollte allerdings die Klemmschraube von vorne stören, kann man die Bauweise mit einer Klemmschraube von hinten wählen.

Alternativ kann man die Bohrung für den Schneideinsatz auch schräg setzen, dann kann man auch Grundbohrungen oder Bohrungen mit Absatz bearbeiten.

Wenn der Durchmesser der Bohrstange groß genug ist, kann man den Schneideinsatz auch mit einem Gewindestift von der Seite her klemmen.

Des weiteren besteht die Möglichkeit hinter den Schneideinsatz ein Gewinde zu schneiden und einen Gewindestift in Reihe zum Schneideinsatz einzusetzen, was eine feinfühlige Zustellung ermöglicht.

Ausdrehkopf:

Beim Ausdrehkopf handelt es sich um ein Werkzeug mit dem Bohrungen in einem sehr großem Durchmesserbereich ausgebohrt werden können. Die Verstellung erfolgt dabei ausschließlich im Stillstand, meistens mit einem Schlüssel.

Relativ einfacher Ausdrehkopf mit großem Verstellbereich und mehreren Spannmöglichkeiten für Ausdrehstähle:

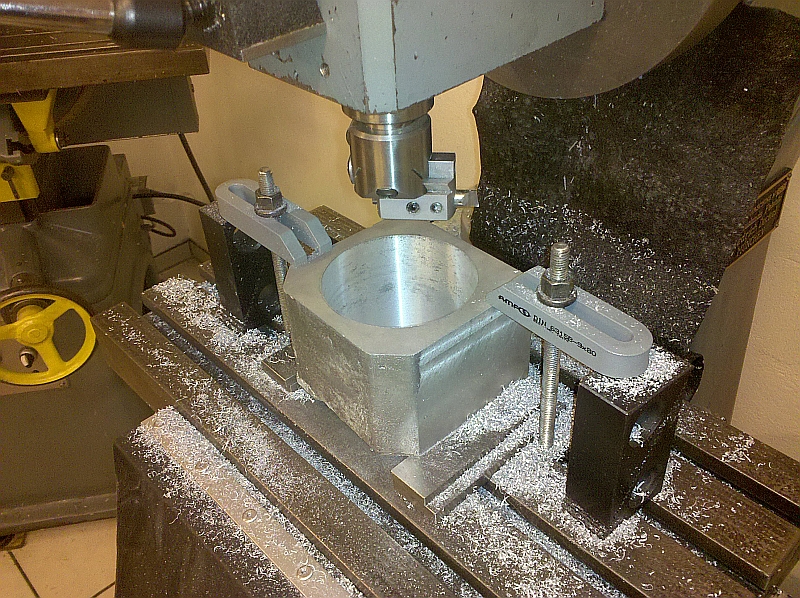

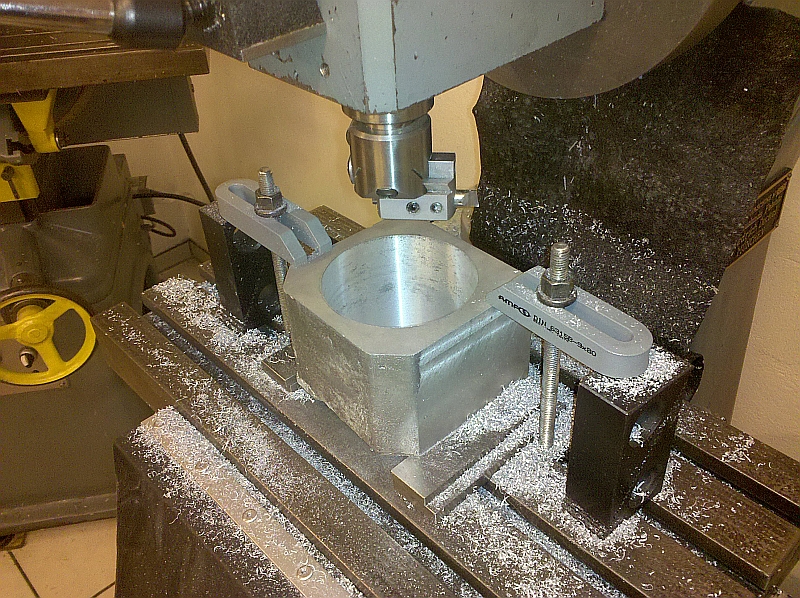

Ausdrehkopf im Einsatz, der Drehstahl ist in einer der Querbohrungen gespannt. Das Werkstück ist auf Parallelstücken hochgelagert, damit der Ausdrehkopf durchfahren kann, ohne den Maschinentisch zu beschädigen:

Weiteres Praxisbeispiel, der Ausdrehkopf ist hier sehr stark außer Mitte verstellt, die Drehzahl musste relativ gering gewählt werden, obwohl nur Aluguss bearbeitet wurde:

Feinbohrkopf:

Ähnlich dem Ausdrehkopf, allerdings ist der Verstellbereich meistens sehr beschränkt. Haben häufig den Vorteil dass der Werkzeugkörper relativ schlank ist und man mit ihm komplett in die zu bearbeitende Bohrung eintauchen kann – Dadurch kann man sehr kurz auskragende Schneideinsätzte verwenden.

Feinbohrkopf mit geringem Verstellbereich:

Ausdrehen von Bohrungen mit dem Feinbohrkopf, zwei Werkstücke sind im Paket gespannt:

Universal Plan- und Ausdrehkopf

Hier gilt grundsätzlich alles wie für den normalen Ausdrehkopf, nur dass der Plan- und Ausdrehkopf zusätzlich noch eine Funktion zur radialen Verstellung (Vorschub mit Endabschaltung) bei laufender Spindel hat, z.B. einen Haltering (Wohlhaupter) oder einer Kurbel (D’Andrea).

Diese Einrichtung ermöglicht es, eine Planfläche plandrehen zu können oder in eine Bohrung eine Nut einzustechen.

Wohlhaupter mit automatischem Planzug:

Spindelwerkzeuge können selbstverständlich auf auf der Drehbank verwendet werden, um ein auf dem Support gespanntes Werkstück zu bearbeiten, wie hier diesen Adapterflansch mit dem UPA:

Weitere Bearbeitung mit dem UPA auf der Drehbank:

Schneideinsätze:

HSS Drehlinge:

Günstige Möglichkeit, Schneideinsätze können entweder aus käuflichen HSS Drehlingen oder aus alten, abgebrochenen Werkzeugen (Abgebrochene Fräser, Gewindebohrer, Zentrierbohrer, …) geschliffen werden. HSS kann sehr scharf geschliffen werden, allerdings muss darauf geachtet werden, dass die Schnittgeschwindigkeit nicht zu hoch gewählt wird, sonst verbrennt die Schneide sehr schnell.

Beim Schlichten kann es sich lohnen das Werkzeug zusätzlich noch mit einem Abziehstein feinst abzuziehen (Dies gilt auch für Hartmetallwerkzeuge).

Drehling mit rundem und quadratischem Querschnitt, jeweils 8mm:

HSS Innendrehmeissel:

Fertige Innendrehmeissel (z.B. Komet oder Hufnagel), können sehr oft nachgeschliffen werden und sind direkt einsetzbar. In verschiedenen Formen für Durchgangs- und Grundbohrungen verfügbar.

Fertig geschliffene Komet bzw. Hufnagel Ausdrehstähle mit 4mm, 8mm und 10mm Schaft:

Gelötete HM-Einsätze:

Ein Stahlgrundkörper mit einer aufgelöteten Hartmetallschneide, ermöglicht hohe Schnittgeschwindigkeiten und kann relativ scharf angeschliffen werden.

Verschiedene Schneideinsätze mit aufgelöteter Hartmetallplatte, 8mm Schaftquerschnitt:

Vollhartmetalleinsätze:

Entweder zum selbst schleifen (alte Fräserschäfte, Hartmetalldrehlinge) oder als fertiges Werkzeug (z.B. Ausdrehmeissel von pHorn).

Durch die höhere Biegesteifigkeit von Hartmetall können damit kleine, sehr tiefe Bohrungen ohne rattern bearbeitet werden.

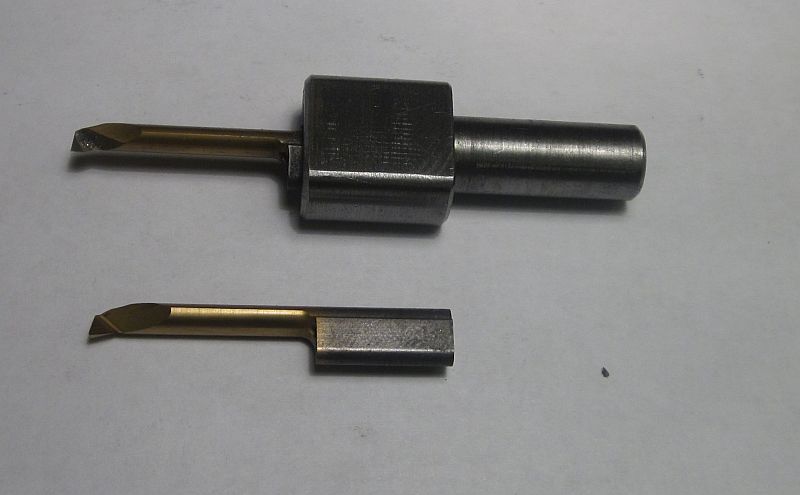

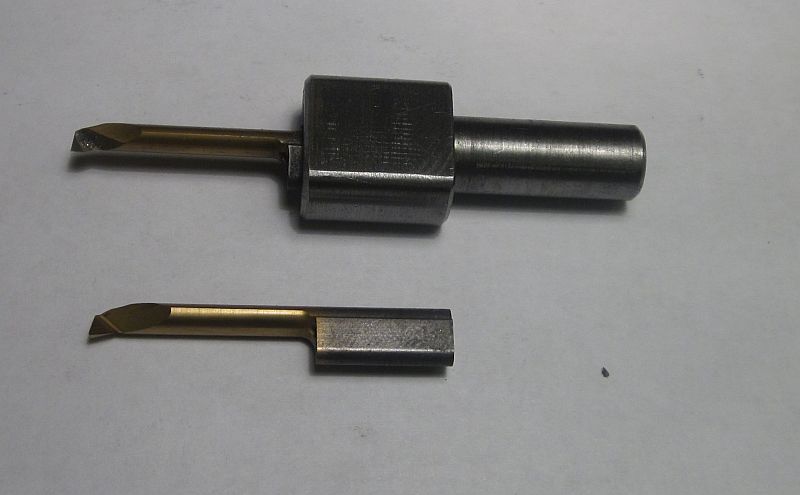

Horn Ausdrehstähle mit Adapter (8mm Schaft) um diese im Ausdrehkopf spannen zu können:

Wendeplattenwerkzeuge:

Sehr gut geeignet, wenn man seine Werkzeuge nicht selbst schleifen kann oder will, die Wendeplatten bringen die komplette Schnittgeometrie fertig mit und sind sofort einsatzbereit. Wendeplatten sind in verschiedensten Formen und Ausführungen verfügbar, mit Beschichtung, ohne Beschichtung, geschliffen, in polierter Ausführung für Aluminiumbearbeitung, etc.

Um hier die richtige Auswahl treffen zu können, muss man wohl oder übel die Herstellerkataloge wälzen. Blindkauf auf Ebay ist meistens mit Frust verbunden, weil man für die jeweilige Bearbeitung eine möglicherweise völlig unnütze Wendeplatte gekauft hat.

(Meine persönliche Wahl für Wendeplatten im Ausdrehkopf sind CCMT Wendeplatten zum Schlichten der Größe 06 ohne Beschichtung mit 0.2mm Eckradius von Garant. Wenns interessiert: Hoffmann Bestellnummer 260660 SS)

Wendeplatten funktionieren nur mit einer Mindestzustellung, darunter drücken und quetschen sie nur, die Oberfläche wird schlecht, das eingestellte Maß wird nicht erreicht und die Lebensdauer der Wendeplatte ist bescheiden.

Als Faustregel kann man den Eckradius der Wendeplatte als Mindestzustellung herranziehen – beim bearbeiten einer Bohrung sollte man seine Zustellungen so planen, dass man gegen Ende mit möglichst gleichen Zustellungen, die über der Mindestzustellung liegen, das Nennmaß erreichen kann.

Wendeplattendrehstahl mit 8mm Schaftquerschnitt:

Schnittwerte:

Ganz allgemein kann man hier alles Umsetzen, was beim Drehen gültig ist. Oft sieht man Kollegen, die einen Ausdrehkopf mit 50U/min rotieren lassen, was dann aussieht als würden sie Suppe umrühren, dementsprechend langsam ist der Arbeitsvortschritt (Und beim Einsatz von Wendeplatten leidet auch die Oberflächengüte).

Beim Errechnen der Drehzahl kann ganz normal der Bearbeitungsdurchmesser herangezogen werden, allerdings muss trotzdem darauf geachtet werden, dass viele Spindelwerkzeuge eine Unwucht verursachen, was bei hohen Drehzahlen gefährlich sein kann. Weiterhin haben manche Werkzeuge eine Maximaldrehzahl (Bsp.: Wohlhaupter UPA1: 1000U/min).

Drehzahl:

n=(vc[m/min] * 1000) / (pi * d[mm]]

n = Drehzahl in U/min

vc = Schnittgeschwindigkeit in m/min

d = Zu bearbeitender Durchmesser (oder wirksamer Durchmesser des Spindelwerkzeugs)

Auch hier gelten die üblichen Fauswerte:

HSS in Baustahl: 20-30m/min

HSS in Alu: 50-100m/min

Hartmetall in Baustahl: 50-100m/min

Vorschub:

Beim Ausspindeln geht man von einem Vorschub pro Umdrehung aus, wie beim Drehen. Um einen an der Maschine einstellbaren Vorschubwert zu erhalten kann man folgende Formel nutzen:

F = n[U/min] * Fu[mm/U]

F = Vorschub in mm/min

n = Drehzahl in U/min

Fu = Vorschub pro Umdrehung in mm

- Beispiel 1:

Durchgangsbohrung D25 in Aluminium, Komet HSS Ausdrehstahl im Ausdrehkopf:

Als Schnittgeschwindigkeit wählen wir 75m/min als Mittel für HSS In Aluminium.

n = (75m/min * 1000) / (pi * 25mm)

n = 955U/min

Beim wählen der Drehzahl muss jetzt abgewägt werden, ob der Ausdrehkopf in Verbindung mit dem Drehstahl so schnell rotieren darf.

In unserem Beispiel gehen wir jetzt davon aus, dass unser Ausdrehkopf nur sehr gering ausser mitte verstellt werden muss, um die Bohrung zu bearbeiten, deswegen können wir in diesem Fall die 955U/min fahren.

Der Vorschub errechnet sich wie folgt:

Als Vorschub pro Umdrehung wählen wir einen ähnlichen Wert den wir auch auf der Drehbank nutzen würden, in diesem Fall 0.05mm/U

F = 955U/min * 0.05mm/U

F = 48mm/min

- Beispiel 2:

Durchgangsbohrung D90mm in Baustahl mit Ausdrehkopf und Ausdrehstahl mit einer Wendeplatte.

Als Schnittgeschwindigkeit wählen wir 100m/min für die Kombination Hartmetall und Baustahl:

n = (100m/min * 1000) / (pi * 90mm)

n = 318U/min

In diesem Beispiel würde ein relativ weit auskragendes Werkzeug quer im Ausdrehkopf gespannt werden, was eine nicht zu unterschätzende Unwucht zur Folge hätte, deswegen beschränken wir uns aus Sicherheitsgründen bei der Drehzahl auf 200U/min.

Der Vorschub bei Wendeplatten muss etwas größer gewählt werden, der Hersteller gibt in der Regel einen passenden Wert für seine Wendeplatten an, in diesem Fall z.B. 0.07mm/U

F = 200U/min * 0.07mm/U

F = 14mm/min

Zustellung:

Hier ist nicht viel zu sagen, die Stabilität des Werkzeugs ist hier der Hauptausschlaggebende Punkt.

während man mit einem Komet Ausdrehstahl, der einen 8mm Schaft hat, in Aluminium vielleicht mit 1mm Spanntiefe arbeiten kann, beginnt das gleiche Werkzeug bei der Bearbeitung von Stahl evtl. schon zu Rattern.

Einen sinnvollen Zustellwert zu finden ist hauptsächlich Erfahrung, Gefühls- und Ohrensache.

Methoden und Arbeitsweisen:

Rückzug bei Stillstand:

Wird mit dem rotierendem Werkzeug in einer Bohrung leer zurückgefahren, schneidet das Werkzeug meistens nach, was am Ende aussieht wie ein sehr grobes Gewinde in der Bohrungswand. Um das zu vermeiden wird häufig die Spindel gestoppt und mit Stillstehendem Werkzeug zurückgefahren. Dann bekommt man nur einen senkrechten Kratzer in der Bohrungswandung.

Sinnvoll ist das nur bei HSS Werkzeugen, Hartmetallwerkzeuge brechen dabei sehr gerne an der Schneidenspitze aus.

Rückzug mit freifahren:

Die bessere Variante, dabei wird die Spindel gestoppt und das Werkzeug ein kurzes Stück von der Bohrungswand freigefahren.

Bei dieser Methode ist sorgfältiges Arbeiten wichtig, damit man beim nächsten Durchgang wieder die gleiche Position anfährt (Umkehrspiel beachten! Sehr gut auf Maschinen mit Wegmesssystem machbar).

Herstellen eines Passdurchmessers:

Die Bohrung wird möglichst groß vorgebohrt und anschließend mit einem Aus drehwerkzeug fertig bearbeitet.

Man arbeitet sich im Rahmen des verwendeten Werkzeugs mit möglichst großen Zustellungen an das Fertigmaß herran, lässt zum Schluss aber genug Aufmaß, um einen oder mehrere Messschnitte durchführen zu können.

Ich versuche das mit einem Beispiel zu beschreiben:

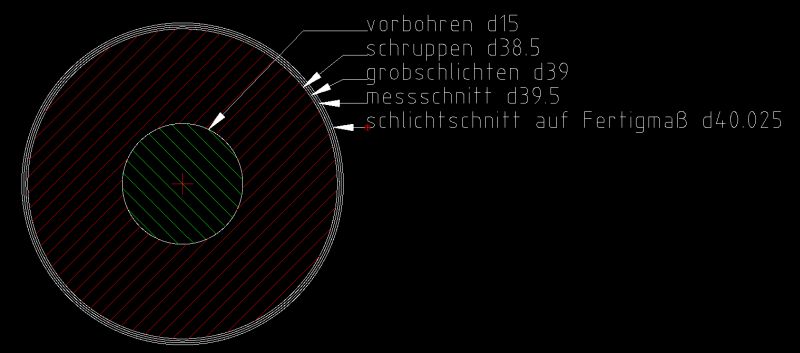

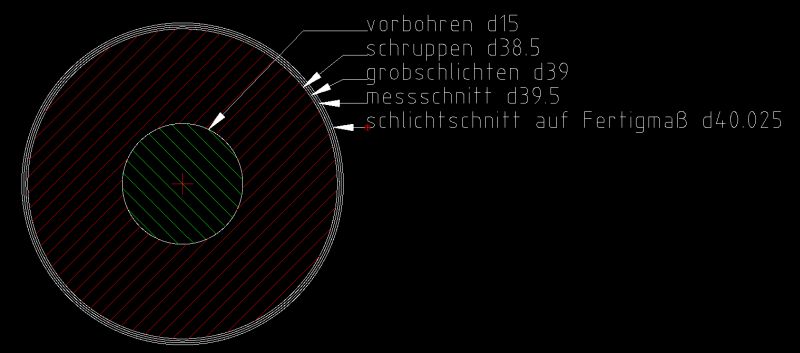

Bohrung 40mm+0.05mm (d.h. die Bohrung darf zwischen 40mm und 40.05mm liegen)

Vorbohrung 15mm

- Vorschruppen bis auf 38.5mm in 1mm Schritten

- Schlichtschnitt auf ca. 39mm

- Bohrung messen, Zustellen auf 39.5mm, ausbohren

- Bohrung messen, jetzt sieht man, wie sich das Werkzeug verhält, ob man die das eingestellte Maß trifft, oder ob die Bohrstange gefedert hat, etc.

- Anhand des Verhaltens bei den letzten beiden Schnitten stellt man jetzt auf das Fertigmaß zu (Im Idealfall auf Toleranzmitte, in diesem Fall 40.025mm), bohrt aus und fährt den Ausdrehstahl bei Stillstehender Spindel frei.

Weiter habe Ich versucht das hier nochmal im Bild darzustellen:

Bei dieser Methode fährt man die letzten drei (oder wenn man vorsichtig ist mehr) Schnitte mit nahezu gleicher Zustellung und man sieht recht gut, wie sich das Werkzeug verhällt. Damit vermeidet man, dass man sich zum Schluss mit 1/100mm Zustellungen an das Maß herrantasten muss, was meistens völlig schief geht, gerade wenn man mit Wendeplatten in Stahl arbeitet.

Durchmessereinstellung an Bohrstangen:

Das Einstellen des richtigen Durchmessers kann z.B. mit der Messuhr und einem Prisma auf der Messplatte geschehen, dabei wird die Messuhr auf dem Bohrstangenschaft genullt und die Differenz zur Schneidenspitze gemessen.

In diesem Beispielbild hat der Schaft 16mm und das Differenzmaß zur Schneidenspitze beträgt 7,01mm. Der resultierende Durchmesser beträgt demnach: (16mm / 2 + 7,01) * 2 = 30,02mm)

In der Praxis wird dieser Durchmesser nicht 100% stimmen, da sich der Rundlauffehler auswirkt, hier muss dann gefühlvoll korrigiert werden.

Zusammenfassung:

Ausdrehwerkzeuge sind auf der Fräsmaschine ein einfacher Weg eine hochwertige Bohrung herzustellen. Selbst eine simple selbsthergestellte Bohrstange oder ein Ausdrehkopf fernöstlicher Herkunft produziert eine einwandfreie, runde Bohrung.

Bei den besseren Ausdrehköpfen, Feinbohrköpfen und Universal Plan- und Ausdrehköpfen ist selbstverständlich die Einstellung des Durchmesser und Handhabung einfacher und schneller, allerdings ändert das am Arbeitsergebnis erst mal nichts.