Dieses Mal wir ein Oberschlitten einer Drehmaschine Fernöstlicher Herkunft überarbeitet.

Vom ganzen Prozess gibt es auch ein zweiteiliges Video (Englischsprachig):

Rebuilding an import compound slide - Part 1

Rebuilding an import compound slide - Part 2

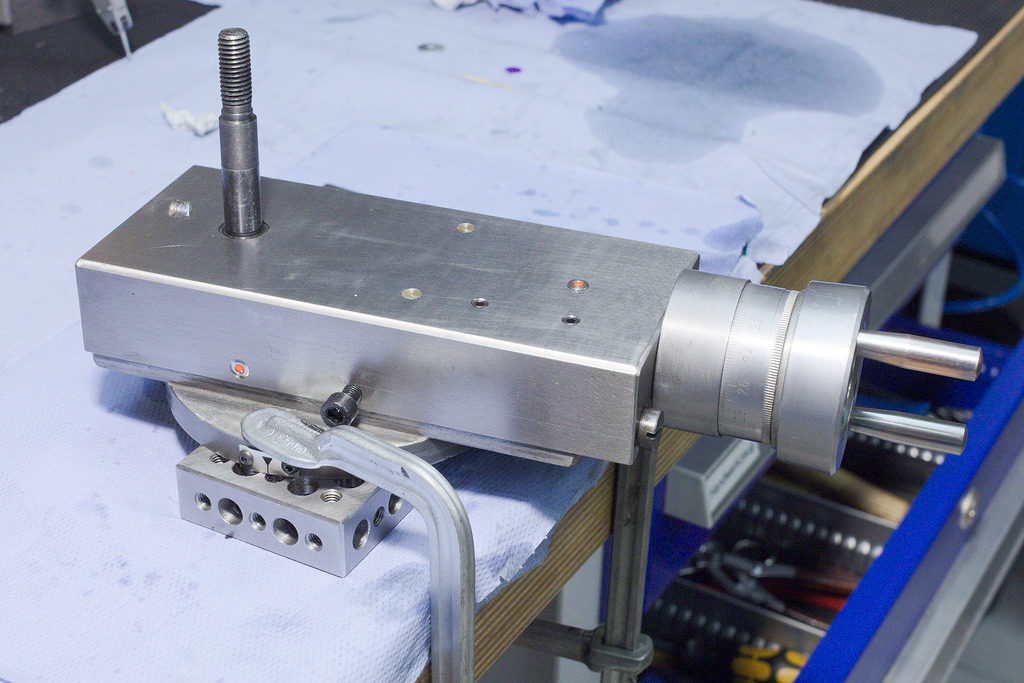

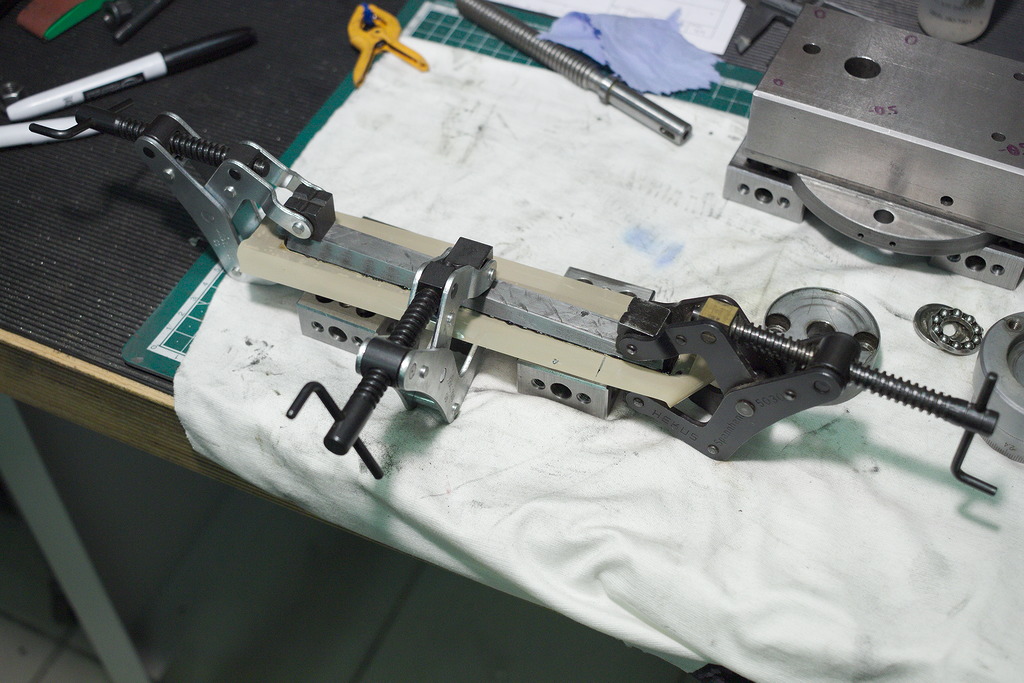

Das war im Paket, kompletter Oberschlitten. Die Spindel und Mutter hab ich erstmal ausgebaut, darum kümmere ich mich am Ende. Jetzt sind erst einmal die Führungen relevant. Mit dem Besitzer habe ich mich auf eine Leichte Aufarbeitung ohne komplettes Schaben der Führungen geeinigt, soviel Schleifen und Fräsen wie möglich, damit die Kosten im Rahmen bleiben. Kann natürlich trotzdem sein das ich für Anpassungsarbeiten zum Schaber greifen muss.

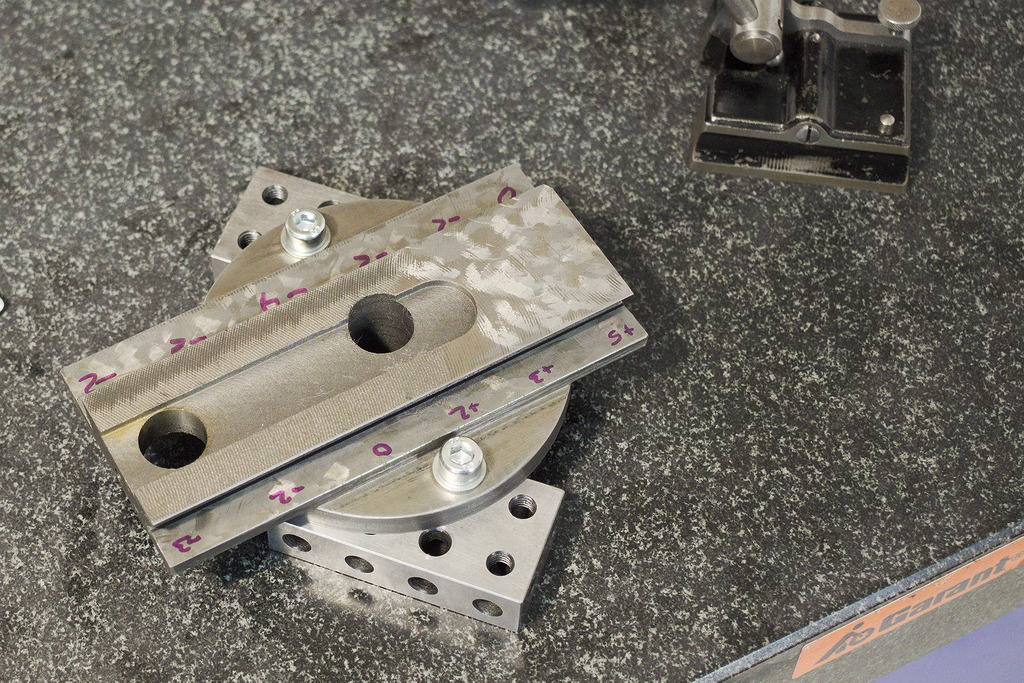

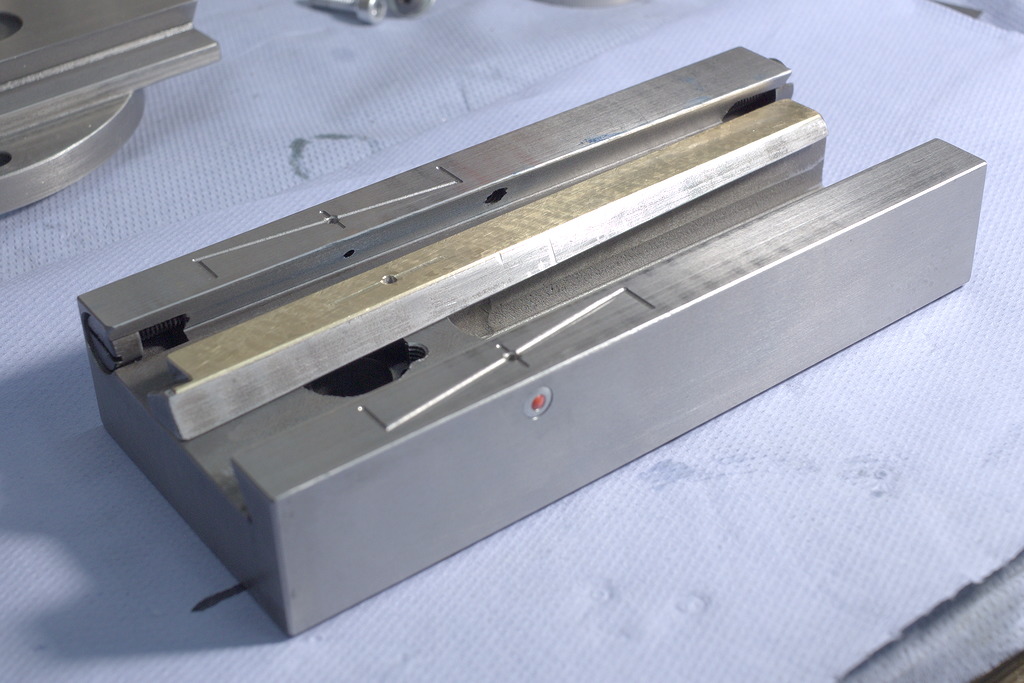

Zerlegt – Was auffällt das jemand an der Freifläche oberhalb des Schwalbenschwanzes rumgeschabt hat, warum ist mir nicht ganz klar, spielt jetzt auch keine Rolle mehr.

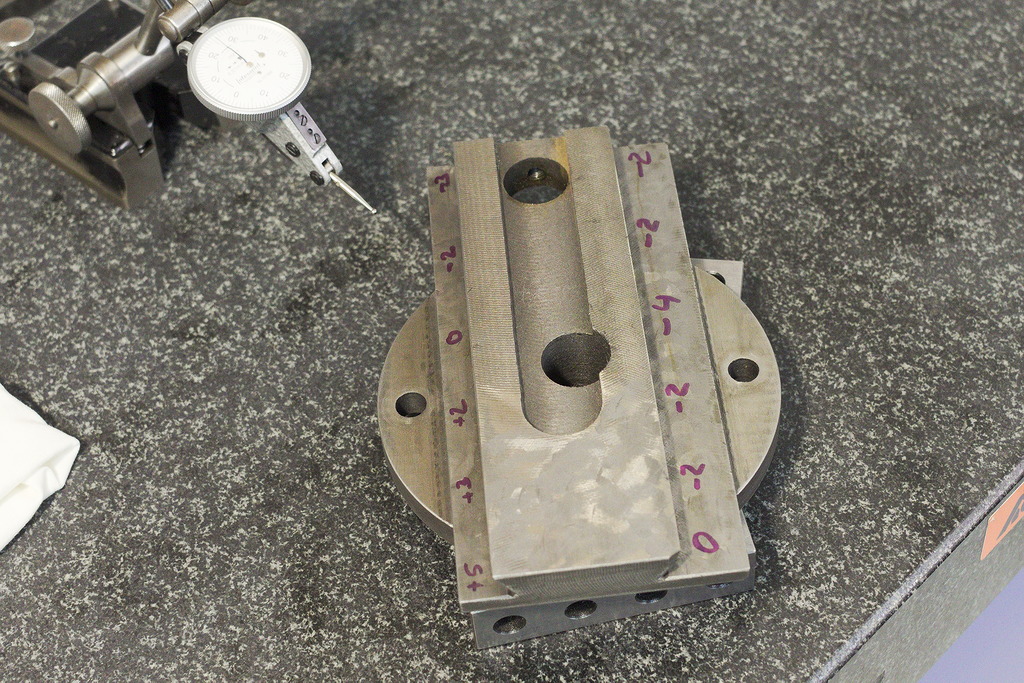

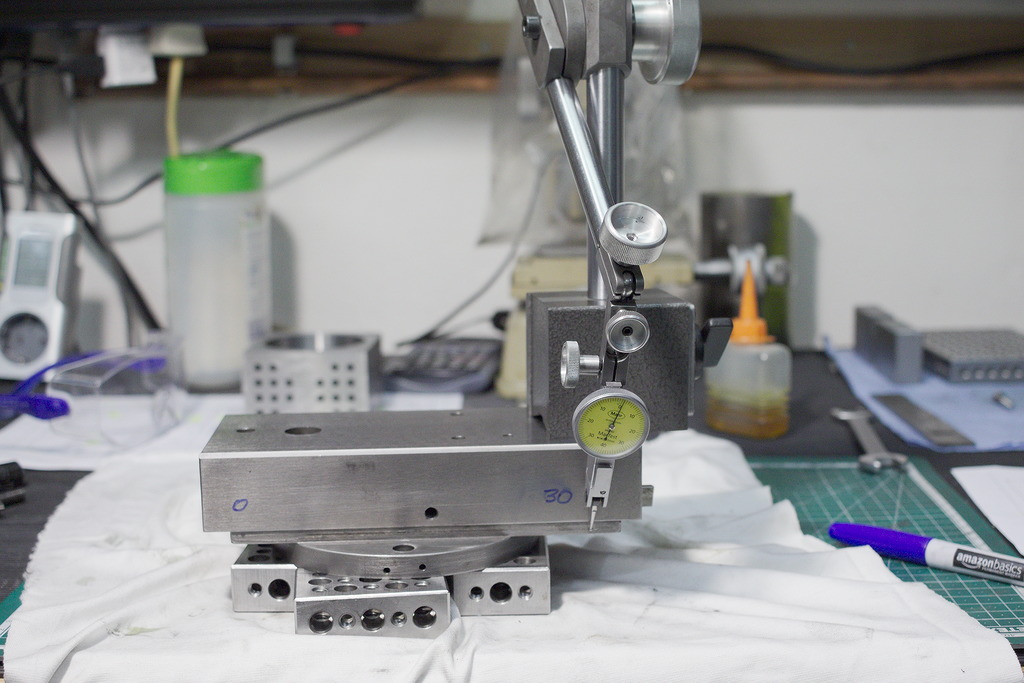

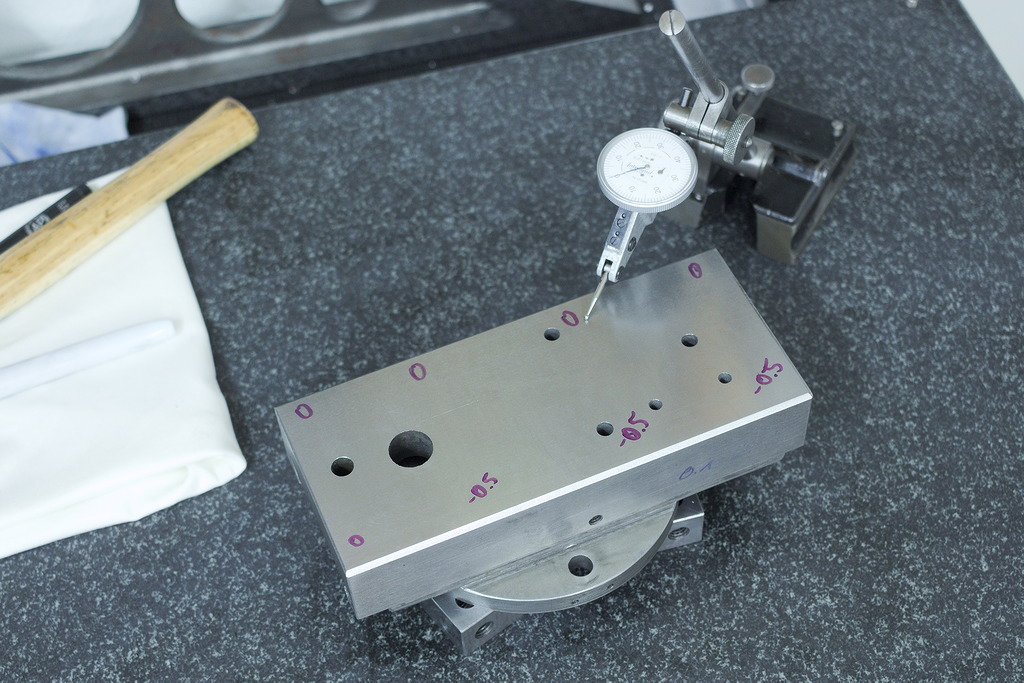

Aus dem Oberteil hab ich die Öler ausgeklopft, damit ich es kopfüber auf die Messplatte legen kann um die Parallelität zu messen, ist nichtmal so wild:

Allerdings hat das Teil 2/100 von Eck zu Eck gekippelt, die Oberseite war also verzogen. Das ist vermutlich beim Schleifen passiert.

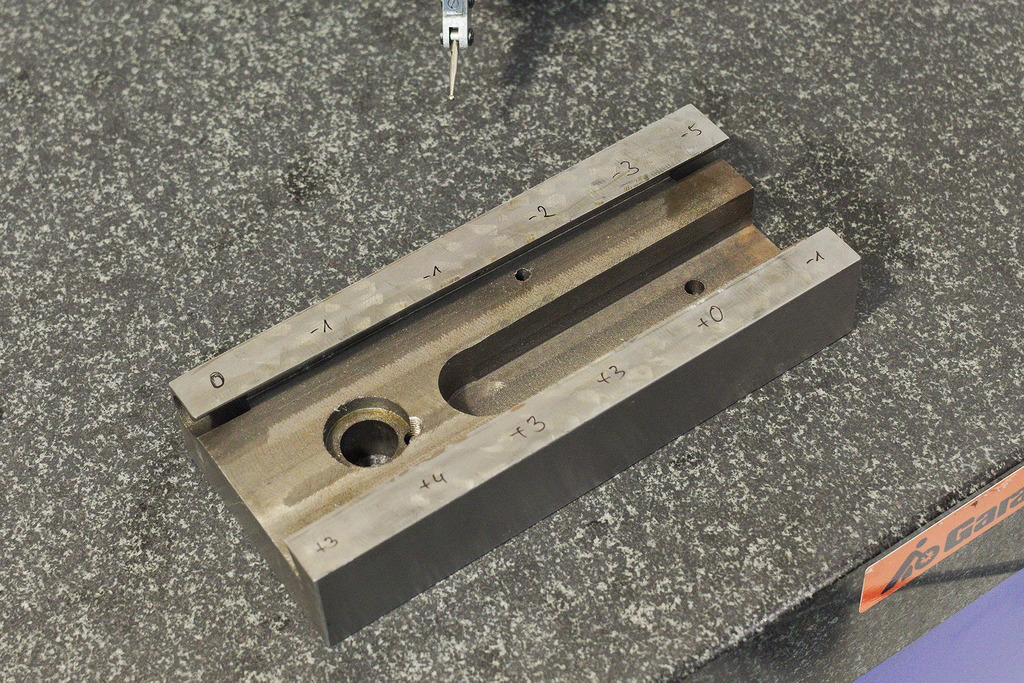

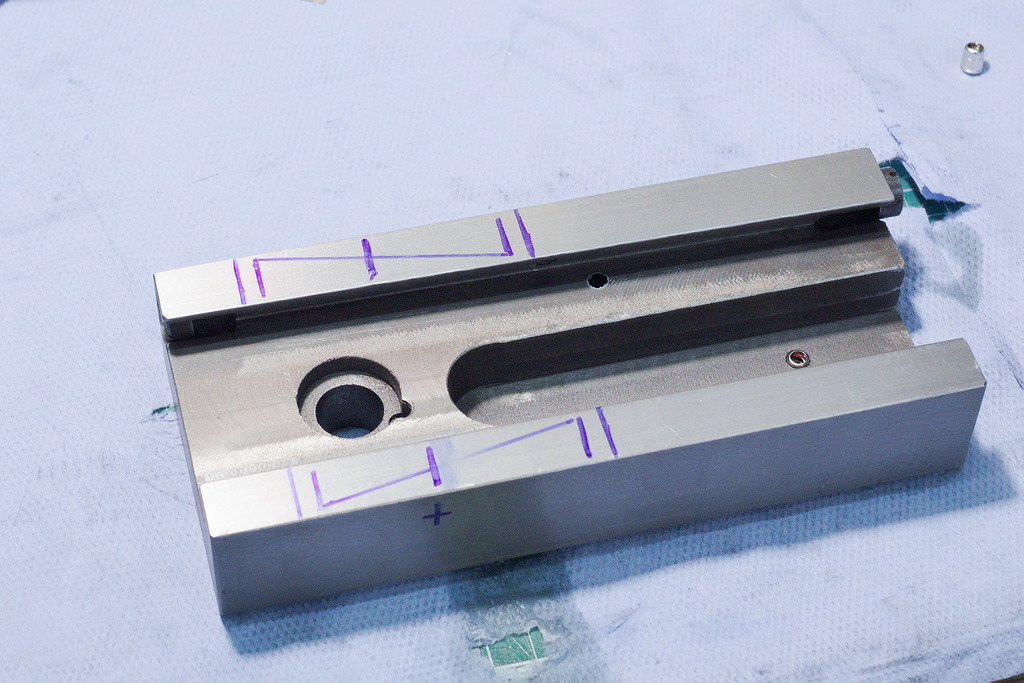

Das Unterteil sieht ähnlich aus, allerdings musste ich es zum Messen auf zwei Blöcke stellen, weil unten der Zentrierzapfen rausragt:

Das Oberteil habe ich auf der Oberseite, der Montagefläche für den Stahlhalter flachgeschliffen, anschließend umgedreht und den Flachführungsteil ebenfalls geschliffen:

Beim Unterteil wollte ich die Flanschfläche leicht überdrehen, weil mir die Oberfläche suspekt war. Dazu hab ich das Ding auf zwei Klötze geschraubt und die obere Freifläche überschliffen:

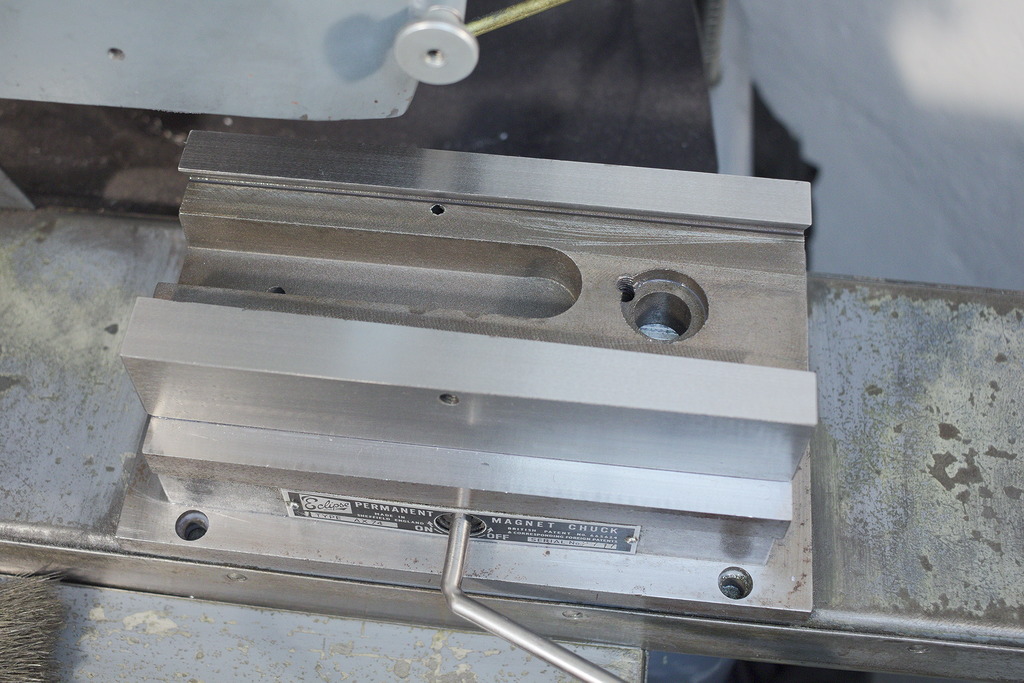

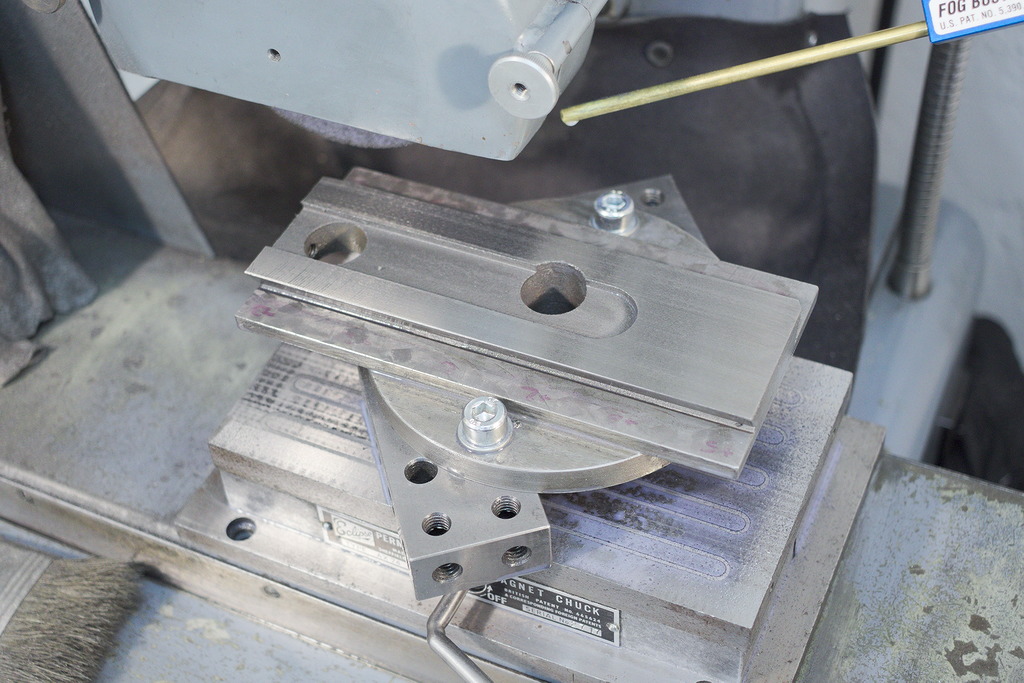

Die Freifläche ist jetzt als Referenzfläche zu gebrauchen und als Spannfläche um das Teil auf dem Magnetfutter der Drehmaschine spannen:

Die Planfläche mit leichtem Span überdreht, vll. 5/100 gesamt. Jetzt traue ich der Fläche auch soweit, sie als Ausgangsfläche zum Messen zu benutzen:

Die Schwalbenschwanzbreite habe ich auch noch kurz kontrolliert, ist garnicht so katastrophal wie ich vermutet hatte. Was natürlich schlecht ist, die Führung ist im Mittelbereich breiter als an den Enden.

Weil die Sachen beim besten Willen nicht auf die Schleifmaschine passen um die Schwalbenschwänze zu schleifen und ich keinen 60° Schwalbenschwanzfräser da habe, der groß genug ist, muss der Gack herhalten.

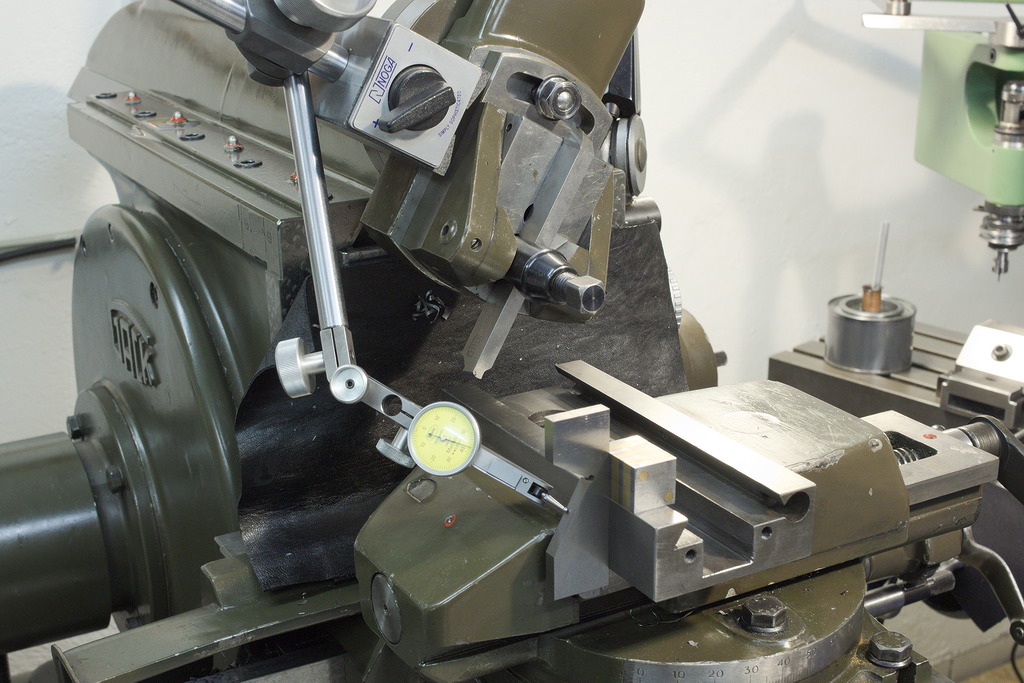

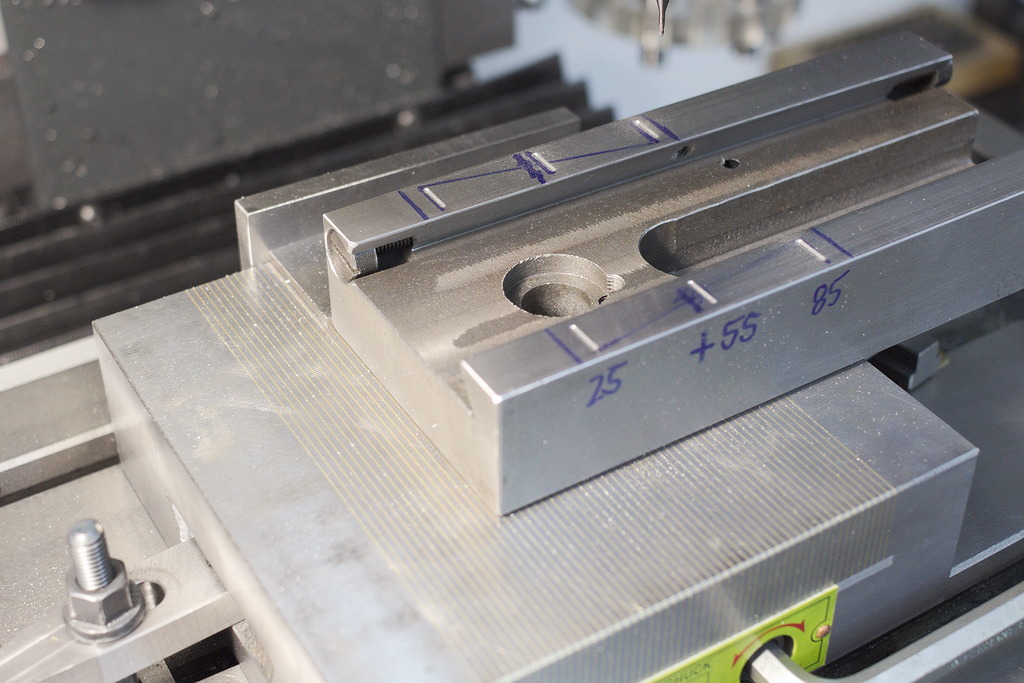

Ausrichten des Oberschlittens auf 60°:

Beide Schwalbenschwanzflächen werden gehobelt, eine ist eine Gleitfläche, die andere die Anlagefläche für die Keilleiste. Den Winkel für die Keilleistenanlage hab ich mit dem Drehbaren Schraubstock eingestellt:

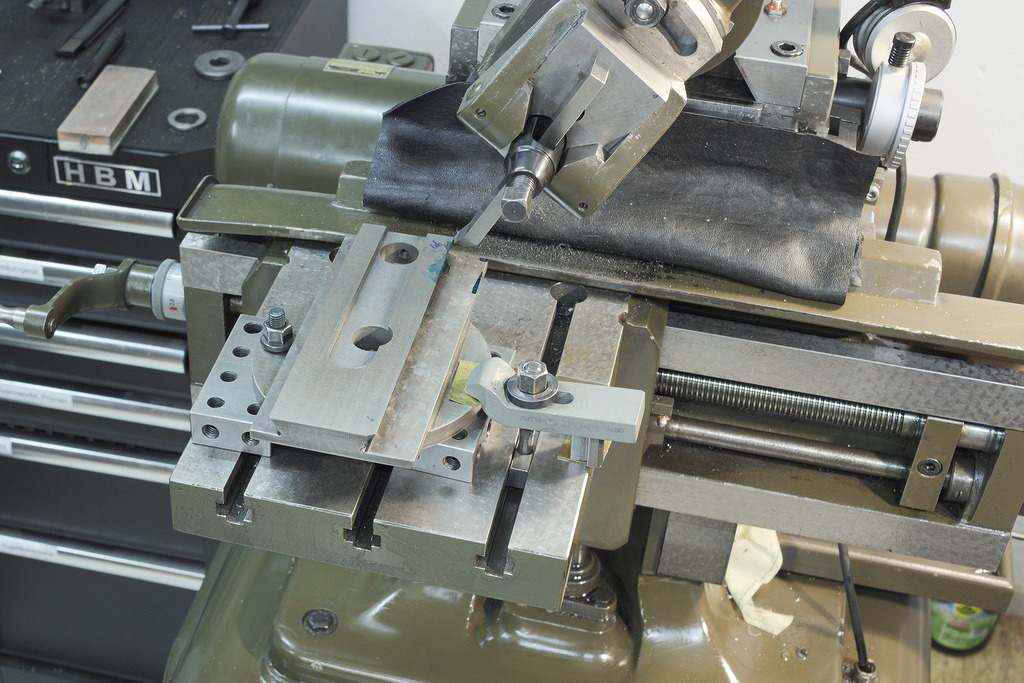

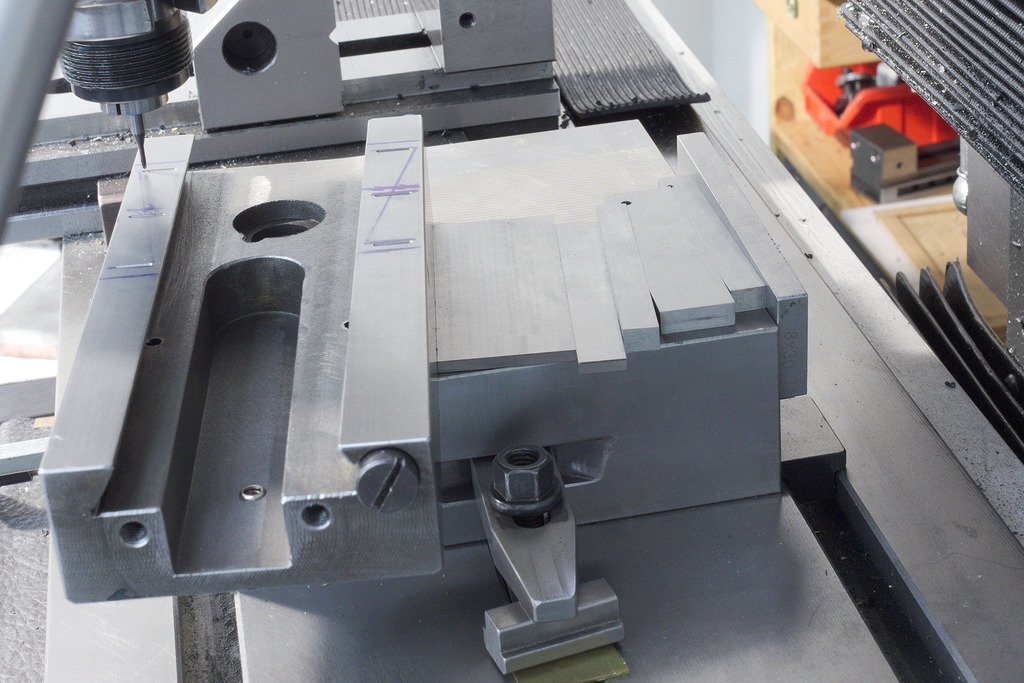

Das Unterteil kann im Schraubstock nicht gespannt werden, das musste ich direkt auf den Tisch aufpratzen. Schwalbenschwanzfläche und Flachführungsteil werden gehobelt. Damit der Schwalbenschwanzwinkel bei allen Teilen gleich wird, hab ich nicht den Kopf geschwenkt, sondern das Teil umgedreht (Ebenso beim langen Oberschlittenteil) und neu eingerichtet:

Messen der Passgenauigkeit der Keilleiste, klappert nur 3/10mm am dünneren Ende und die Keilleiste ist nur noch 2..3mm vom Anschlag entfernt, die muss aufgedoppelt werden.

Immerhin passt die Parallelität Ober zu Unterteil sehr gut:

Die Keilleiste ist viel zu dünn geworden (war sie vorher auch schon, aber jetzt mit den nachgearbeiteten Führungen ist es Hoffnungslos geworden).

Also neue Keilleiste oder aufdoppeln. Neue Keilleiste wollte ich vermeiden.

Mein erster Gedanke war Turcite/Rulon auf der Gleitseite, aber die Leiste ist im langen Führungsteil, d.h. das Turcite wäre exponiert und Spänen/Dreck frei ausgesetzt, das ist also keine Option.

Turcite/Rulon auf die statische Seite der Keilleiste kleben kann man machen, ist aber nicht ideal.

Hasbergfolie kann man dahinterlegen, aber das ist etwas nervig und ich finds nicht ideal.

Ich hab mich für 0,3er Federbronzeblech entschieden, das lässt sich sauber aufkleben und eben schaben.

Aufgeklebt mit Wekem WK2400, das ist schlagfester, gummigefüllter Sekundenkleber. Garkein Vergleich zum normalen ungefüllten Sekundenkleber, unglaublich robust (Sowas gibt es auch von Loctite, aber erheblich teuerer)

Beide Seiten mit einem Frässtift großzügig aufgeraut, mit Aceton gespült und dann das mit Aufmaß zugeschnittene Blech (Sägen, nicht mit einer Schere schneiden. Schneiden bringt Spannungen in die Kanten und das Blech wird Krumm, das macht das Aufkeben nicht leichter) mit dem WK2400 aufkleben. Zum Andrücken hab ich auf eine lange Parallelleiste Paketklebeband gepackt (Daran hält der Kleber nicht).

Sicherheitshalber zwei Tage aushärten lassen und anschließend das überstehende Messingblech mit der Feile getrimmt.

Hier zeigt sich das der Kleber sehr gut hält. Immer wenn ich sowas in der Art in der Vergangengeit mit 2k Epoxy Klebern gemacht habe, hatte ich spätestens beim Trimmen des Bleches Probleme, das sich die ganze Geschichte löst.

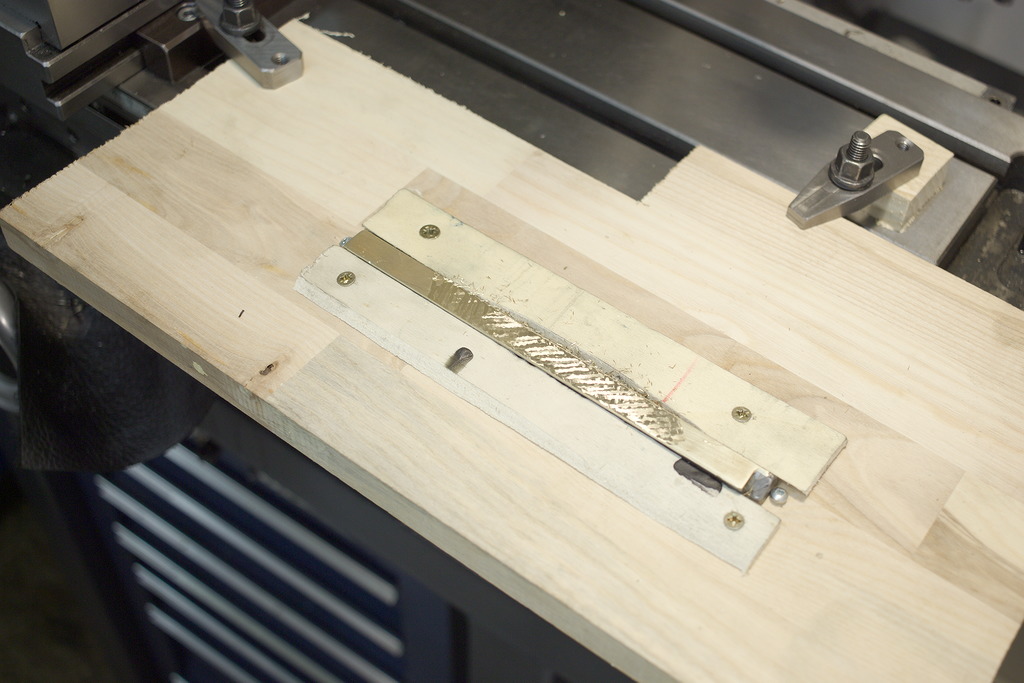

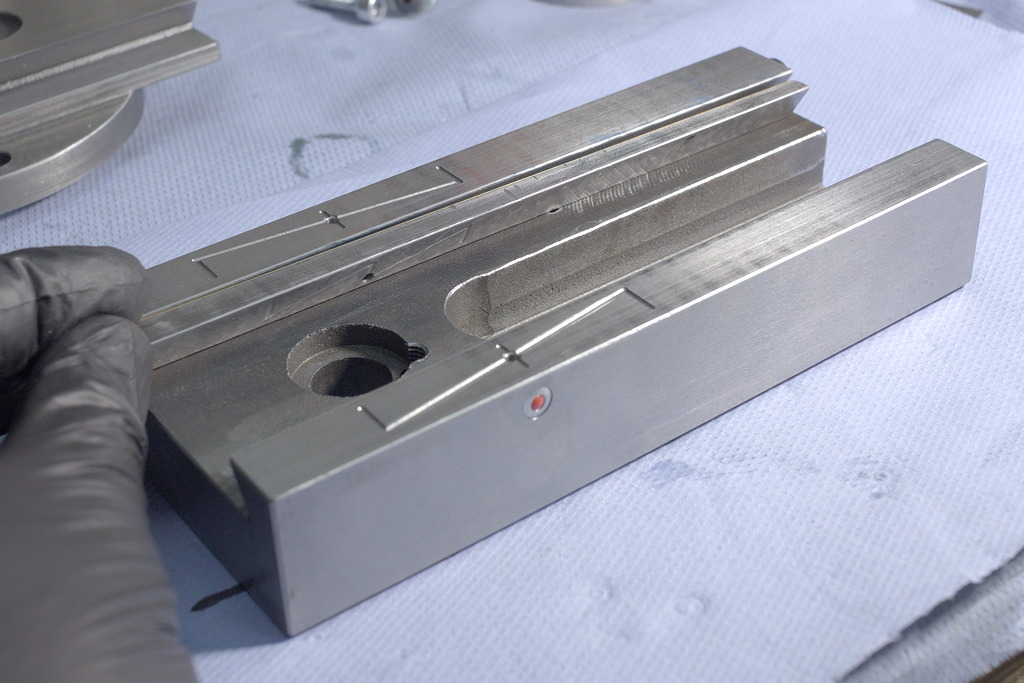

Die Bronzeseite wird eben geschabt. Dieses mal war ich schlauer und hab mir eine Spannvorrichtung auf den Tisch der Fräse geschraubt – Die hat die richtige Höhe zum entspannten Arbeiten und schaukelt nicht so wie mein Werkstattwagen.

Die Keilleiste ist zwischen den zwei Holzleisten eingesperrt und zwei Schrauben links und rechts verhindern das sie rausrutschen kann.

Die hintere Holzleiste hat einen 45° Hinterschnitt in den die Keilleiste reinrutscht.

Nachdem die Bronzeseite eben geschabt war, kommt die Gleitseite dran – Stufenschaben, wie üblich:

Obwohl ich immernoch extrem Grob schabe, hat sich das Seitenspiel des Schlittens auf der lockeren Seite bereits auf etwa 1/100mm reduziert (von vormals 2..3/10mm!) und das mit etwas weniger als einer Stunde Handschaben.

Ich merke auch dass für so kleine Teile ein Elektroschaber fast überbewertet ist. Ist zwar schön zum Produktiv arbeiten, aber absolut notwendig ist er nicht.

Und spätestens wenn man die kleinen Schwalbenschwänze schaben will, geht mit dem E-Schaber sowieso nichts mehr.

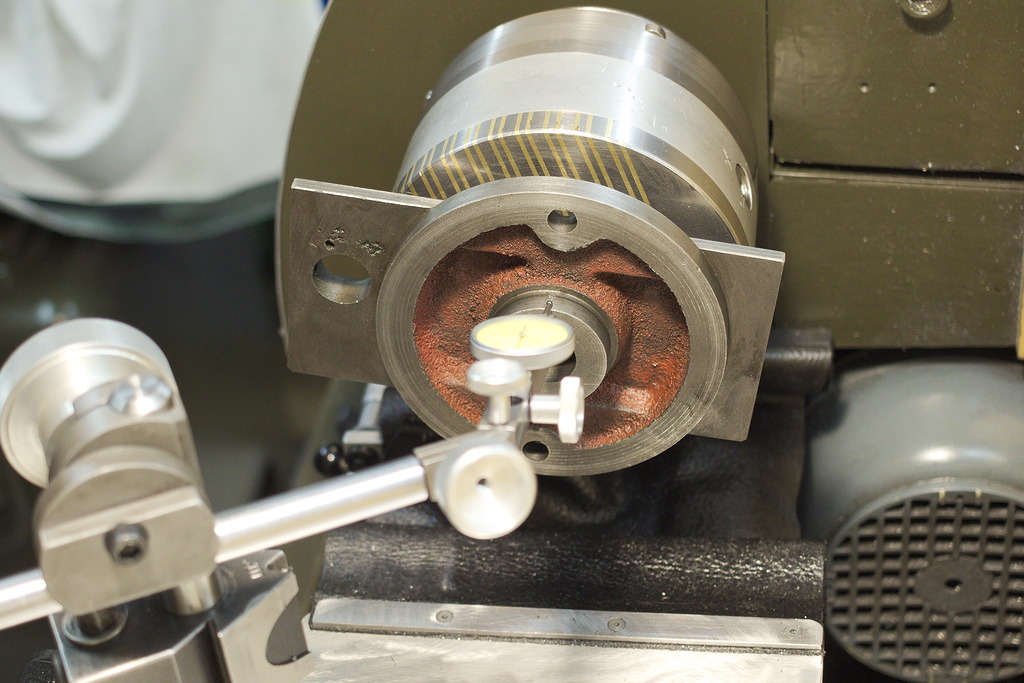

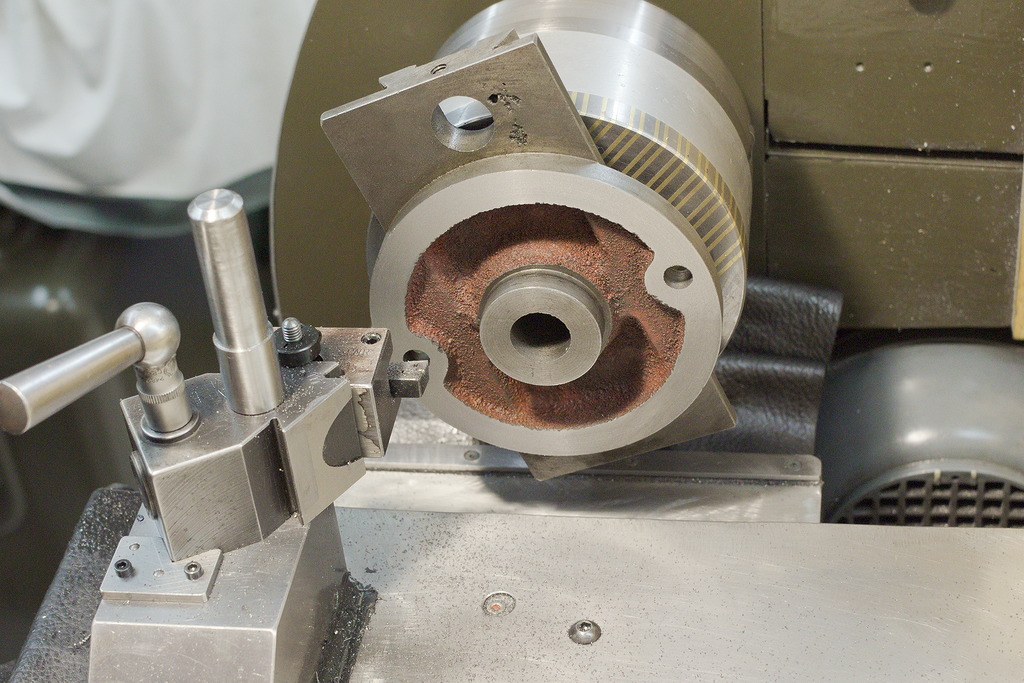

Hier ist das Lagerschild bereits ausgedreht für das zweireihige Schrägkugellager. Zusammen mit der Bohrung habe ich auch die Planfläche leicht überdreht, damit das Lager rechtwinklig zur Montagefläche steht.

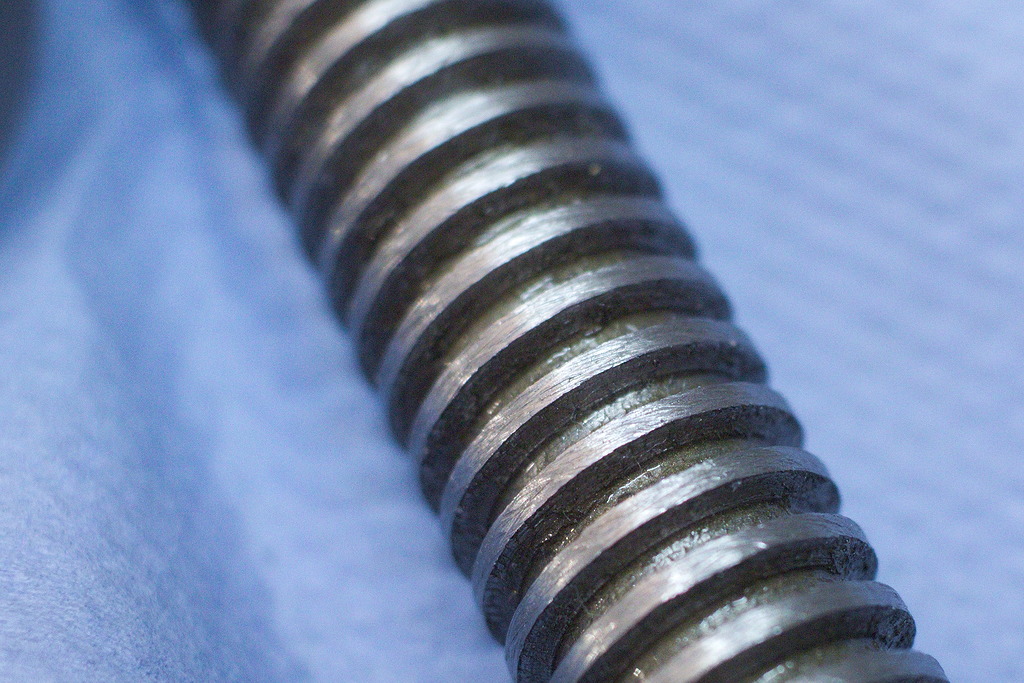

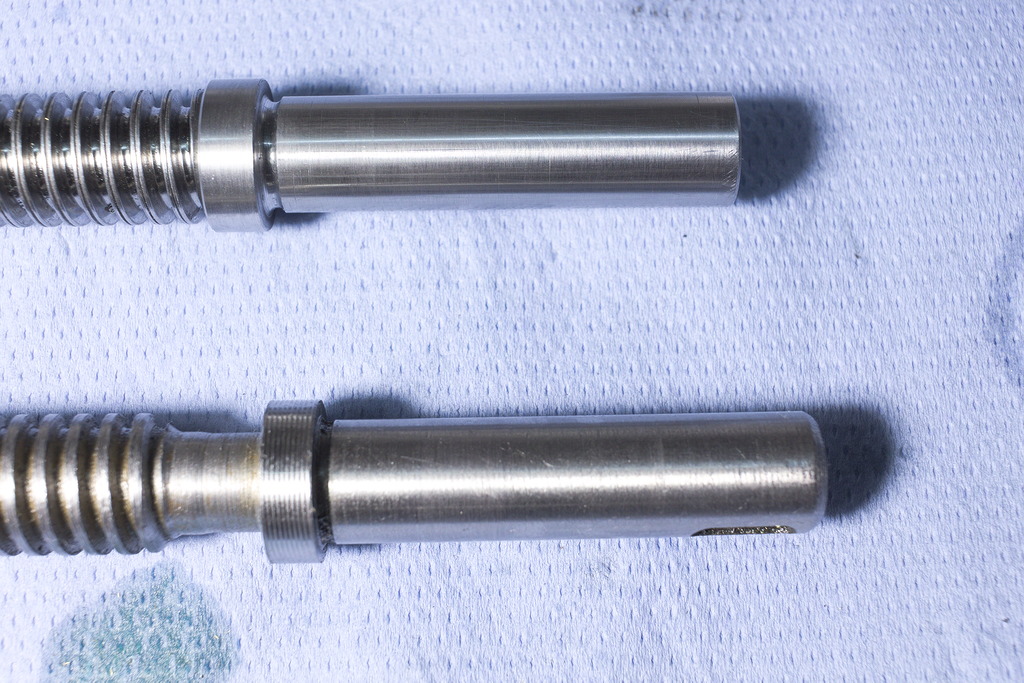

Die Spindel werf ich auch auf den Schrott. Zuerst dachte ich, die wäre ok, aber bei genauerer Betrachtung hat man die mit einem Meissel und einem Bandschleifer gezaubert:

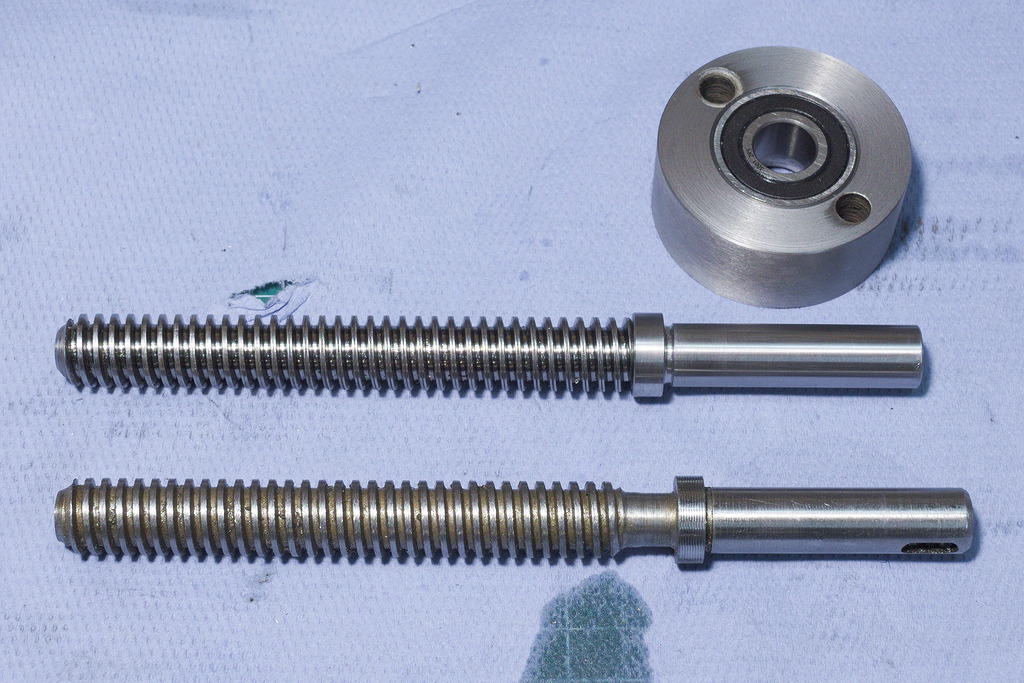

Schönes Stück 14x3er Tapezspindel, das Ende hat eine M6 Gewindebohrung bekomme, die Verlängerung mit Durchmesser 16mm ebenfalls. Die beiden Teile werden mit einem entsprechend langen Gewindestift und Loctite 648 verschraubt.

Nach dem aushärten kann die übermaßige Verlängerung bearbeitet werden, der Lagersitz ist ein enger Schiebesitz für das Schrägkugellager:

Die neue Spindel im Vergleich zum Original:

Die originale Lagerung hatte zwei Axialkugellager die über zwei Gewindestifte im Handrad spielfrei eingestellt werden sollen. Funktioniert in der Praxis eher durchschnittlich.

Mit dem zweireihigem Schrägkugellager das jetzt im Lagerschild eingepresst ist, muss nur das Handrad auf Block gegen den Innenring gespannt werden.

Der Schlitten hat zwar ab Werk zwei Öler, aber die lassen einfach das Öl oben auf den unteren Führungsteil tropfen, und mit etwas Glück verschleppt sich das Öl im Lauf der Zeit auf die eigentlichen Gleitflächen. Das ist kein hinnehmbarer Zustand, deswegen hab ich Schmiernuten eingeplant:

Ich musste mich auf den kurzen Bereich der Führung beschränken, weil der Bereich der einzige ist, der immer vom anderen Führungsteil komplett überdeckt ist.

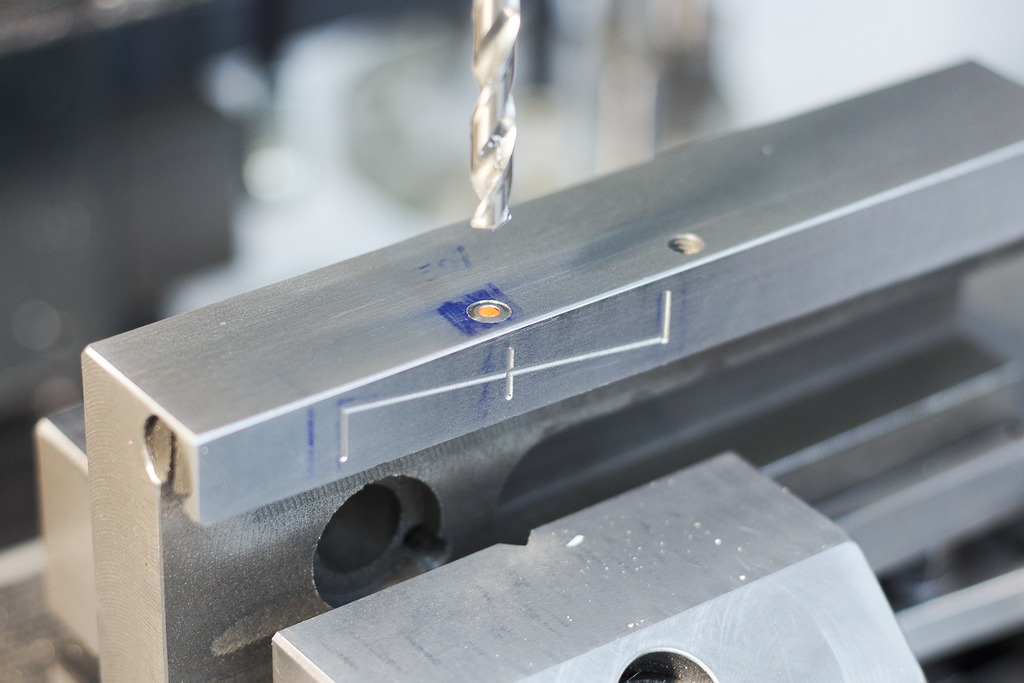

Fräsen der Schmiernuten mit einem 1,5mm Kugelfräser, 0,5mm tief auf dem Magnetfutter.

Drehzahl 3200U/min, Handvorschub – Etwa um die 50..80mm/min.

Zuerst die kurzen Quernuten gefräst:

Danach den Schlitten mit Winkelbeilagen Schräg gespannt (8,5°) und die langen diagonalen Schmiernuten gefräst:

Die Original Öler für die Führung kann ich nicht benutzen, der Schlitten bekommen auf jeder Seite einen neuen Öler:

Querbohrung um den parallelen Führungsteil auch mit Öl zu versorgen. Der Magnet ist zum schnellen Bohren recht bequem, Ausrichten und Spannen geht sehr schnell:

Die Keilleiste ist für das Öl durchbohrt und hat auf der nicht gleitenden Fläche eine Längsnut eingefräst, damit das Öl immer von Aussen durch die Keilleiste durchkommt, auch wenn die Leiste nachgestellt wird:

Und so siehts mit der Keilleiste aus:

Die seitlichen Öler habe ich nicht eingepresst, ich hatte Bedenken die Führungsflächen zu verziehen. Stattdessen habe ich sie mit Loctite eingeklebt.

Einstellen der Lage der Spindel war relativ simpel, ich hab die Schrauben die das Lagerschild befestigen leicht angezogen, alles zusammengebaut und dann das Lagerschild im Schraubenspiel so lange hin und her geklopft bis der Schlitten von Ende bis Ende sauber durchkurbeln zu war.

Die Führungsluft habe ich auf etwa 0,005mm (Mit 68er Bettbahnöl) eingestellt.

Damit ist der Schlitten fertig überholt und kann zurück zum Besitzer: