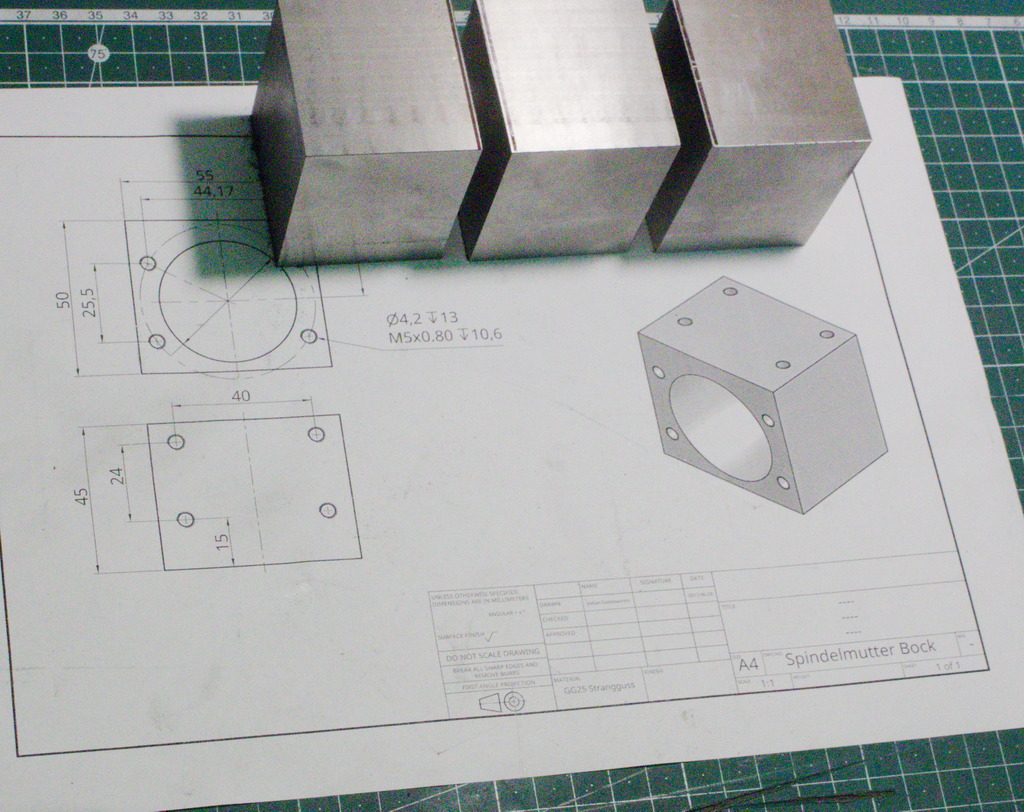

Bei diesem Auftrag handelt es sich um drei Montageblöcke für die Muttern von Kugelumlaufspindeln. Diese werden in einer kleinen Cnc Fräsmaschine für die Präzisionsfertigung von Teilen für Uhren verbaut.

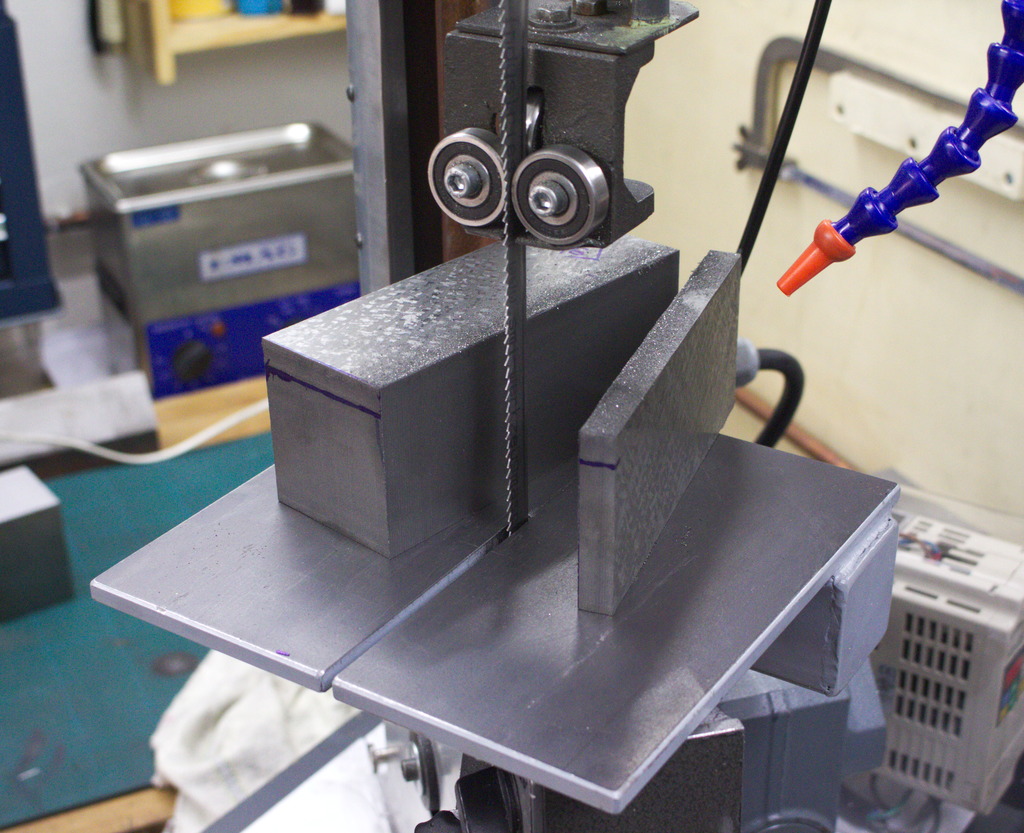

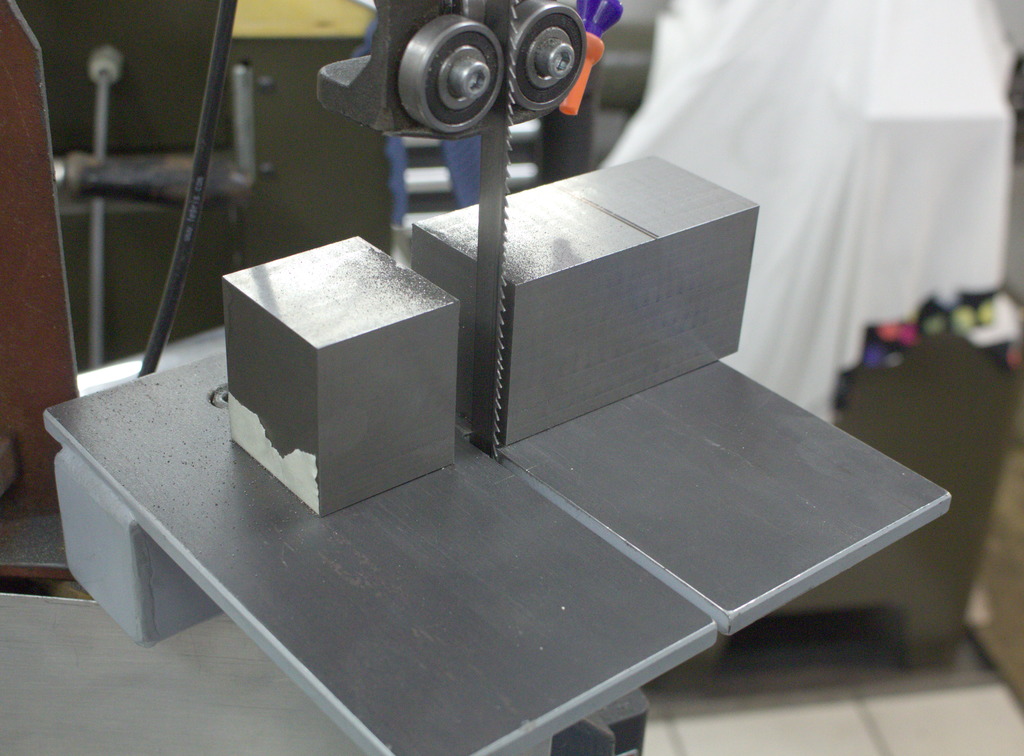

Das Material ist GG25 Stranguss, das Halbzeug wurde auf der Bandsäge mit einem sehr groben 4-6Z Sägeband auf Maß gebracht:

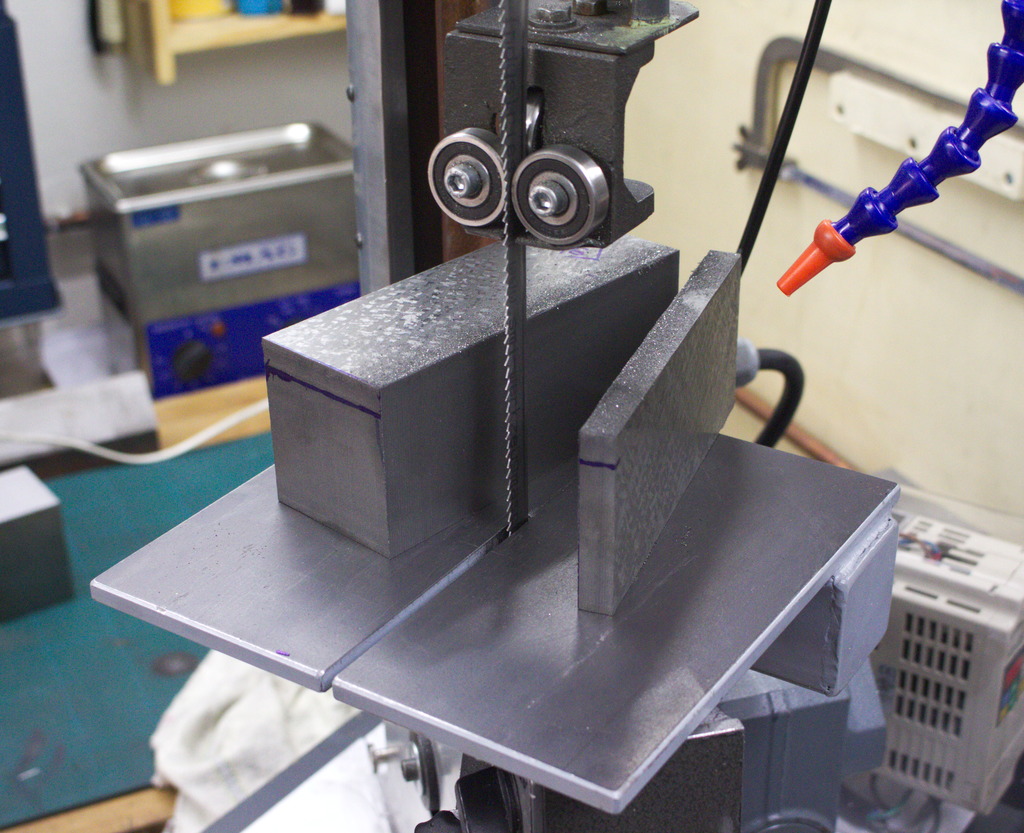

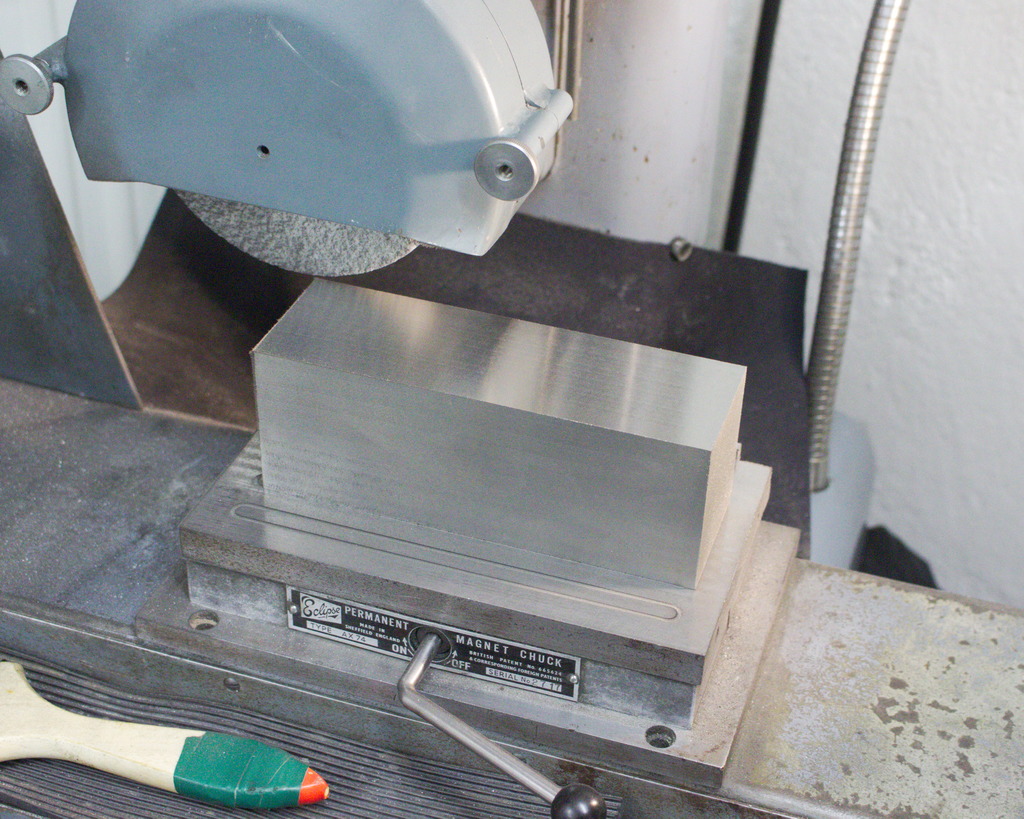

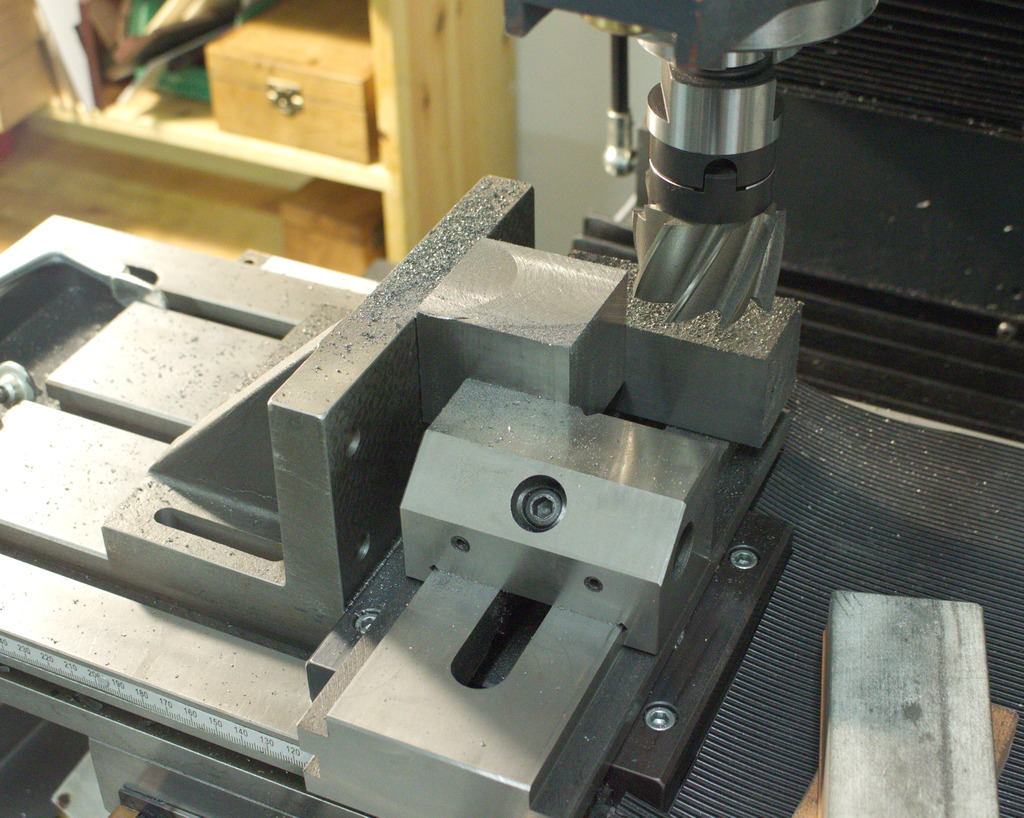

Der rohe Klotz wird anschließend gefräst und Flachgeschliffen:

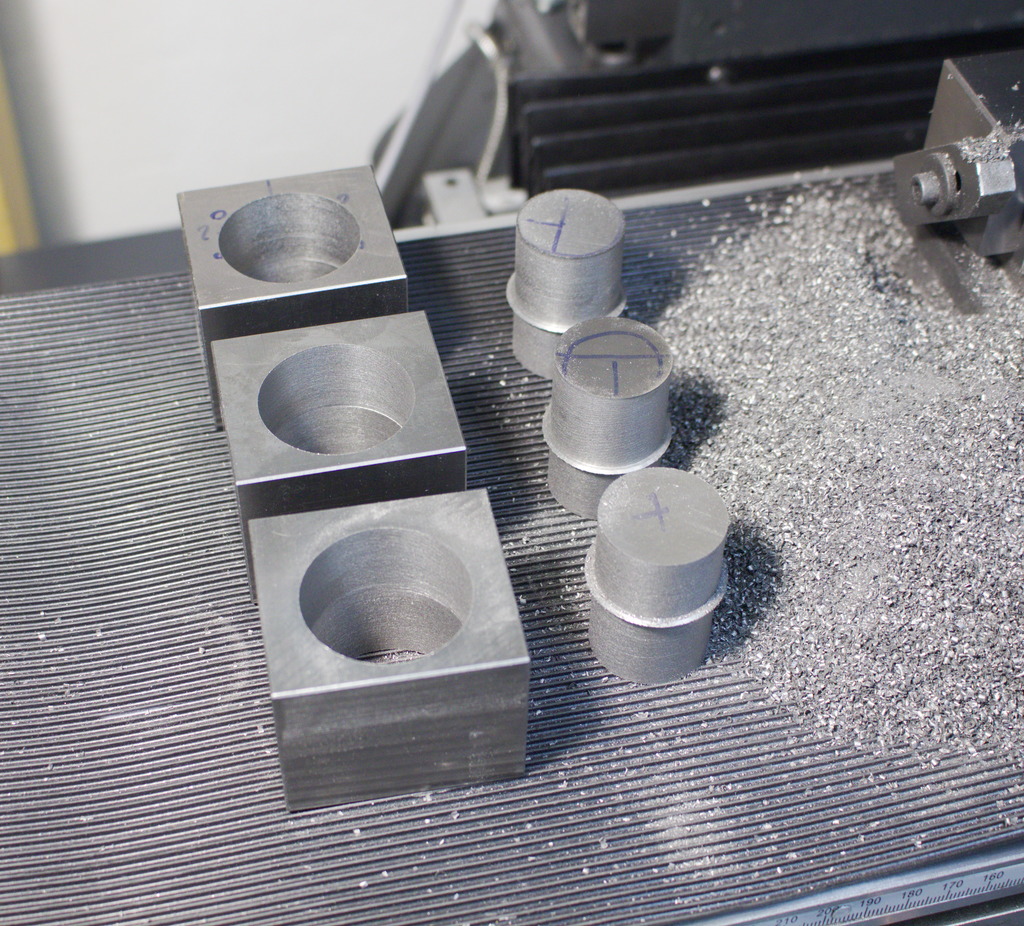

Nachdem der Querschnitt fertig bearbeitet ist, kann der Block in die einzelnen Lagerblöcke getrennt werden:

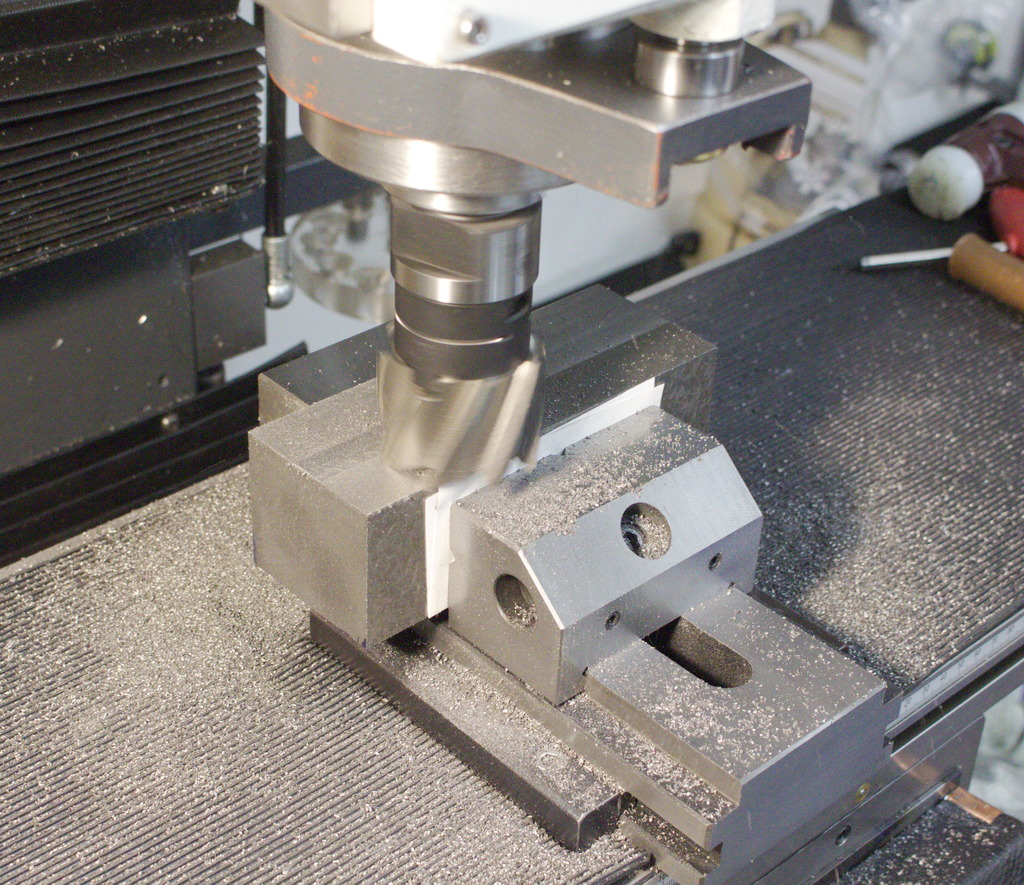

Anschließend werden die gesägten Flächen überfräst und flachgeschliffen. Jetzt sind die Blöcke alle exakt gleich groß, parallel und rechtwinklig. Eine ideale Ausgangsbasis für präzises Arbeiten.

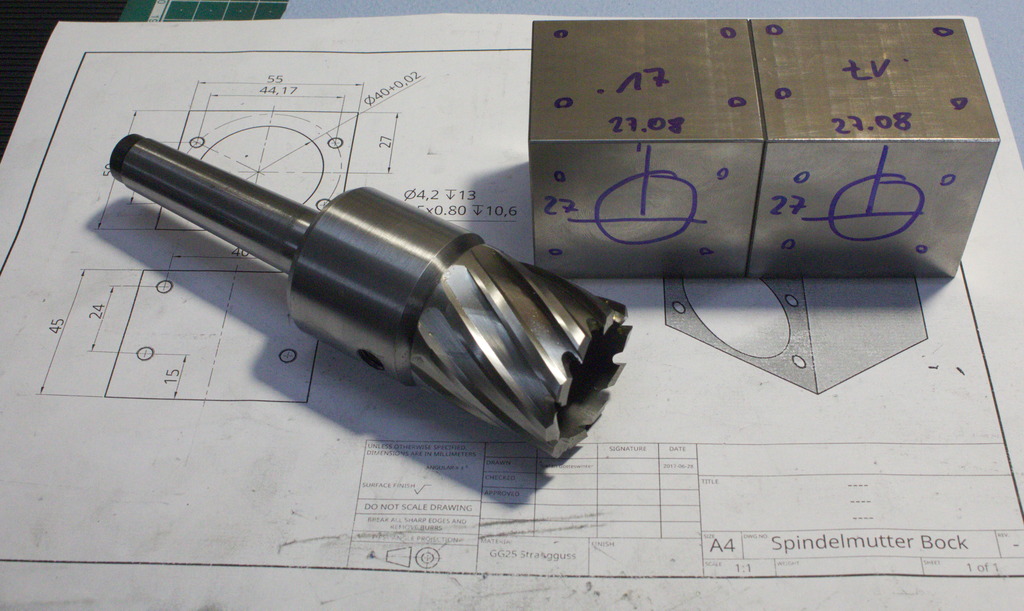

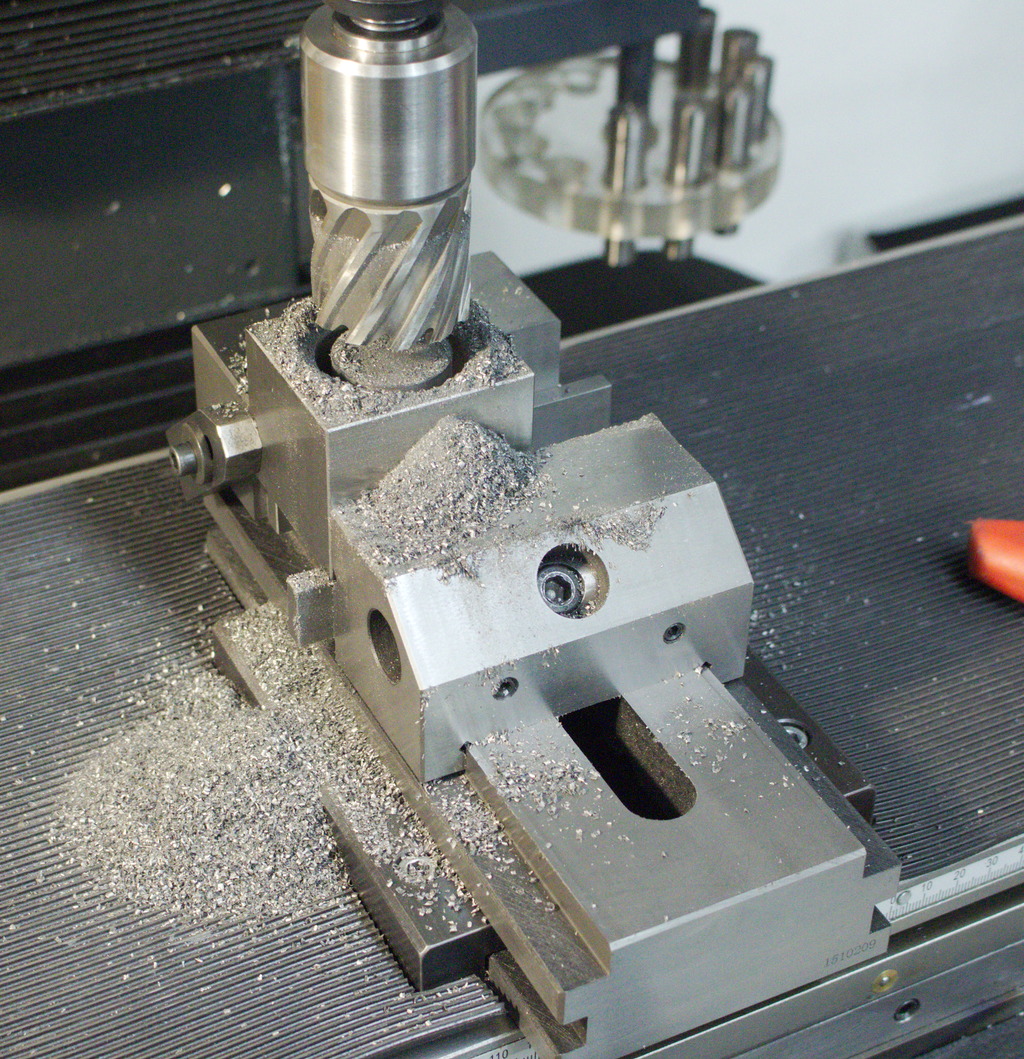

Um die große 40H7 Bohrung vorzuarbeiten habe ich einen 38mm Kernbohrer bestellt – Mit diesem kann die Bohrung von zwei Seiten in kürzester Zeit vorgebohrt werden:

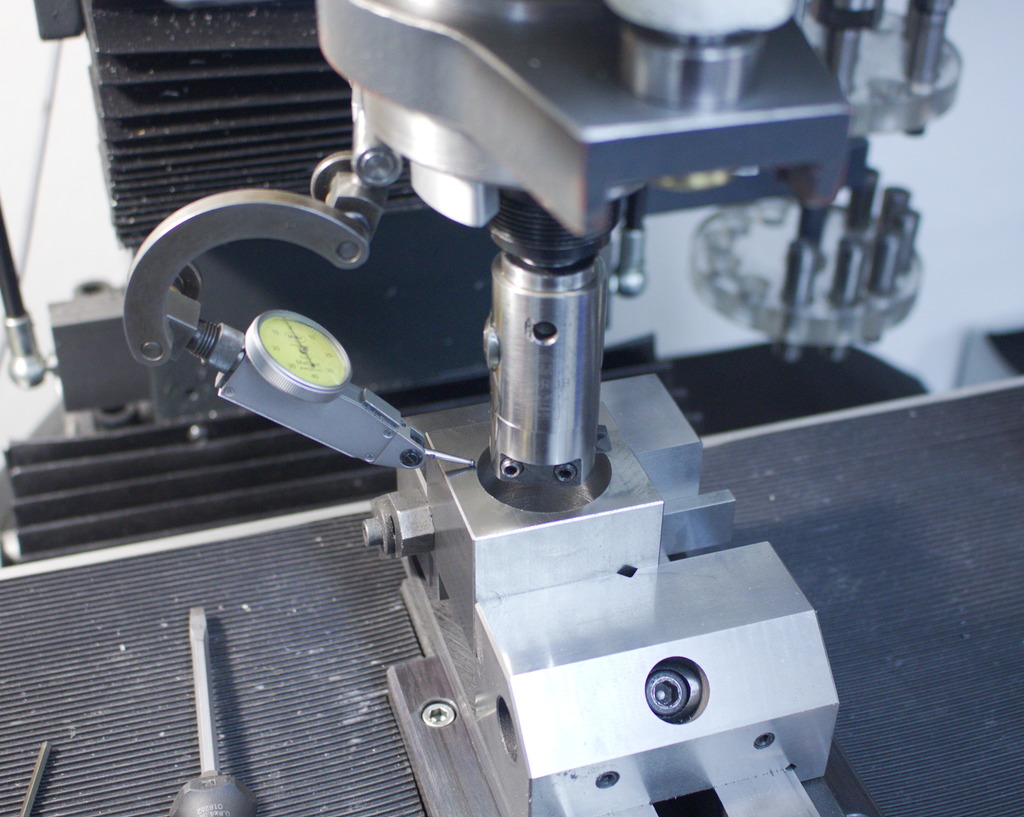

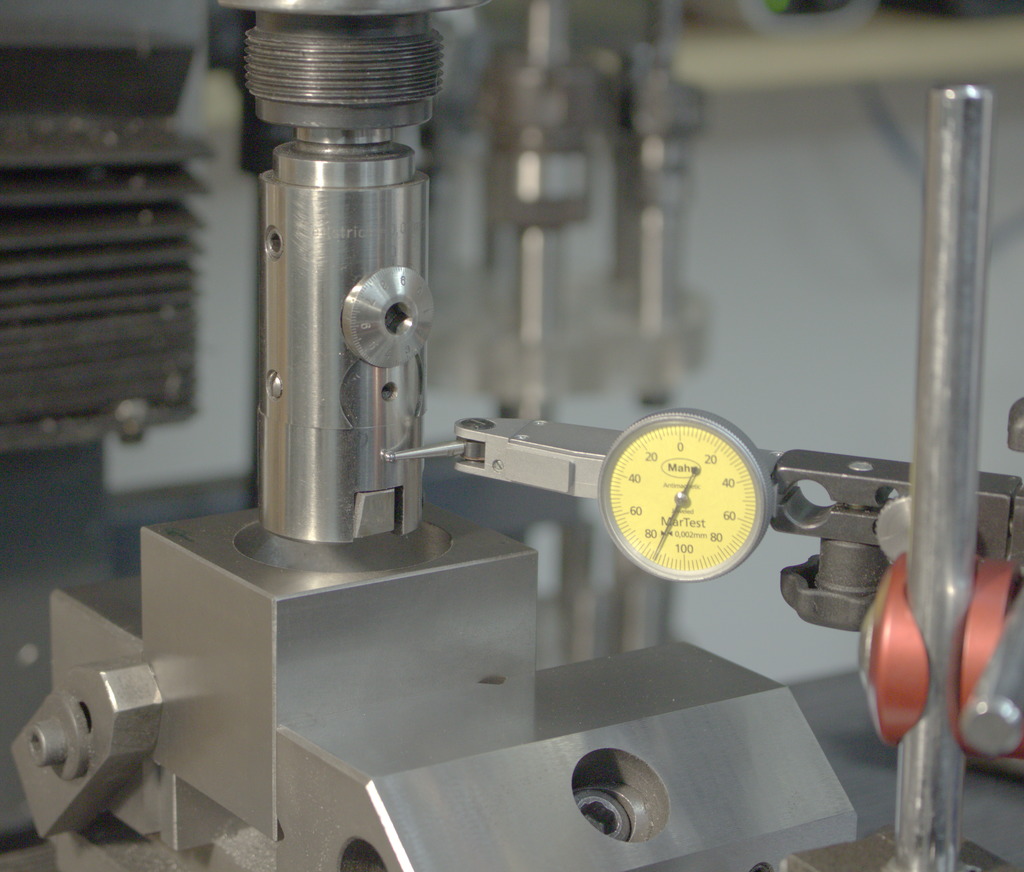

Nachdem der Planlauf der Stirnfläche zur Bohrung wichtig ist, überprüfe ich hier mit dem Fühlerhebelmessgerät die Rechtwinkligkeit der Maschinenspindel zur Stirnfläche des Teils:

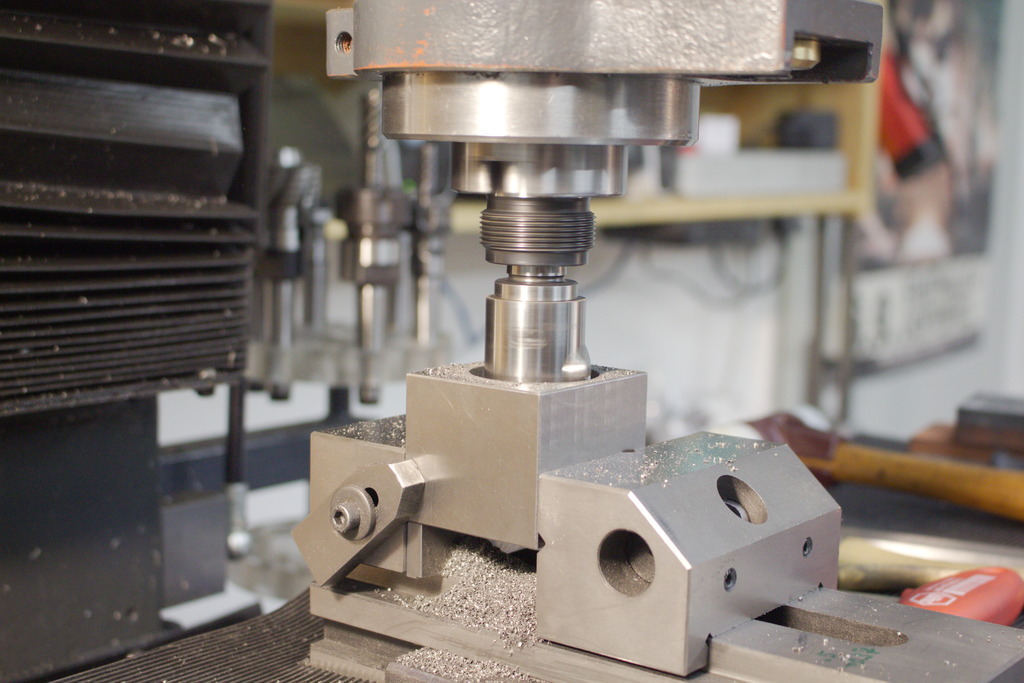

Ausspindeln mit einem Feinbohrkopf:

Die Verstellskala am Feinbohrkopf (Fabrikat E.Grob.) ist zwar ganz gut, aber beim ausspindeln von Passungen verlasse ich mich lieber auf ein 2/1000mm Fühlerhebelmessgerät das den tatsächlichen Verstellweg des Werkzeuges anzeigt:

Nach dem einbringen der Gewinde und dem anfasen/entgraten aller Kanten waren die Teile fertig und bereit für den Versand.