In einem Forum mit Maschinen als Thema wurde gefragt ob jemand ein Sperrrad/Rastrad für den Vorschub an einer Stoßmaschine nachfertigen kann. Forentypisch gab es eine Seitenlange Diskussion über das wie, wieso und warum - Ich habe dann angeboten, das Rad in vernünftiger Qualität zu fertigen.

Als Material habe ich 1.2842 gewählt, weil der einfach zu härten ist und dabei extrem Verzugsarm ist, aber trotzdem noch vernünftig zu bearbeiten ist.

Ich hatte noch ein Stück 45mm Rundmaterial das dafür ausreichend groß war. Hier ist die erste Seite fertig gedreht, die Bohrung hat ncoh 0,5mm Aufmaß, die wird nach dem härten fertig gedreht:

Absägen auf der Bandsäge, war mir in dem Fall lieber als Abstechen:

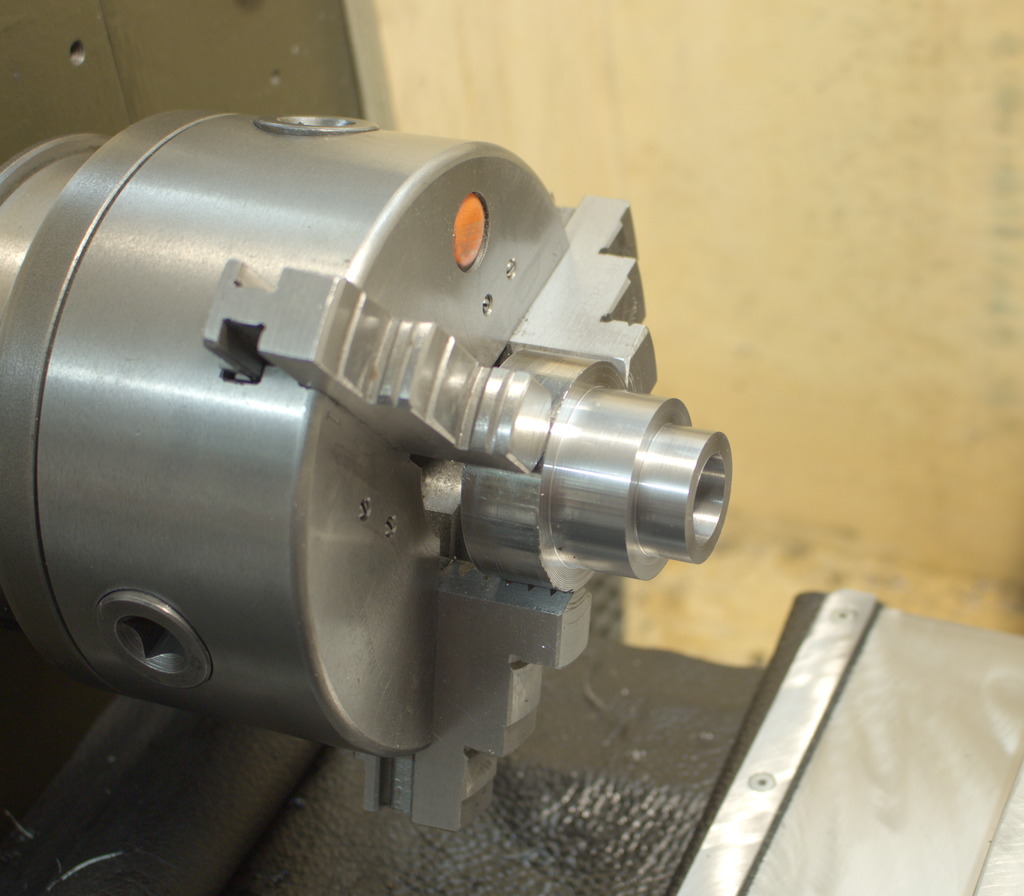

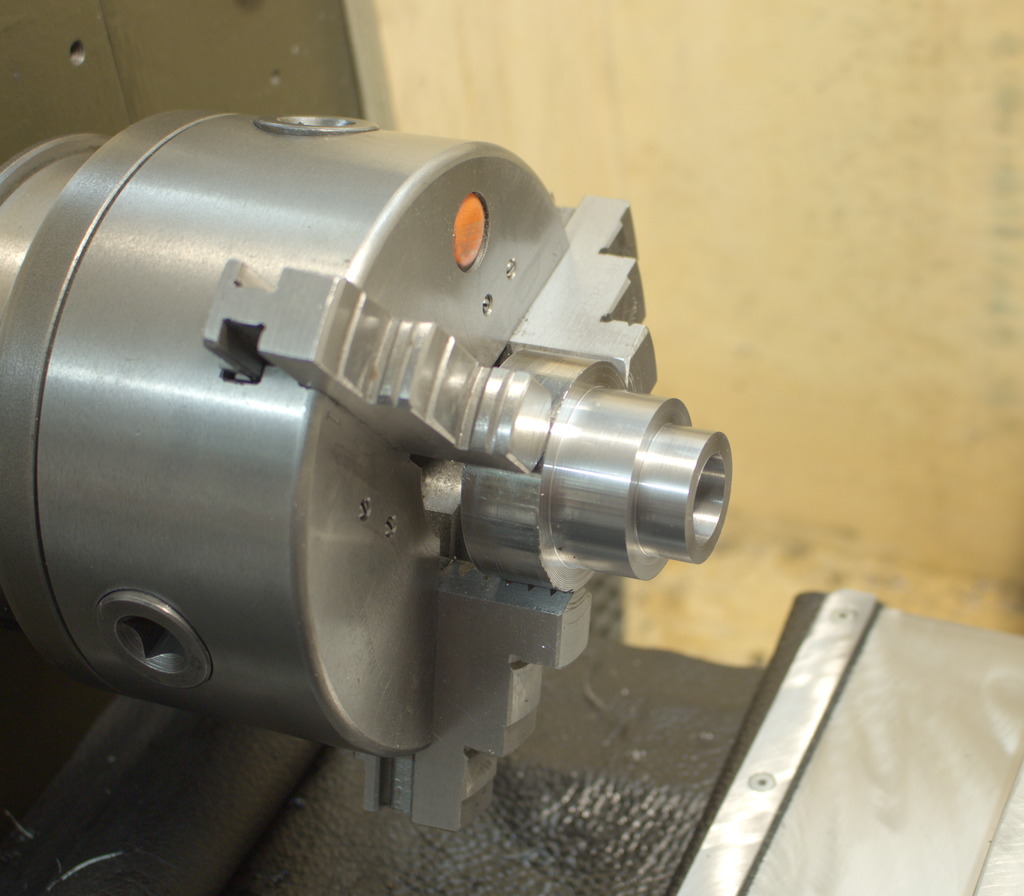

Umgespannt, ausgerichtet und auf der zweiten Seite fertig gedreht. Zum Schutz des Teils vor den Futterbacken habe ich 0,1mm Hasbergfolie beigelegt:

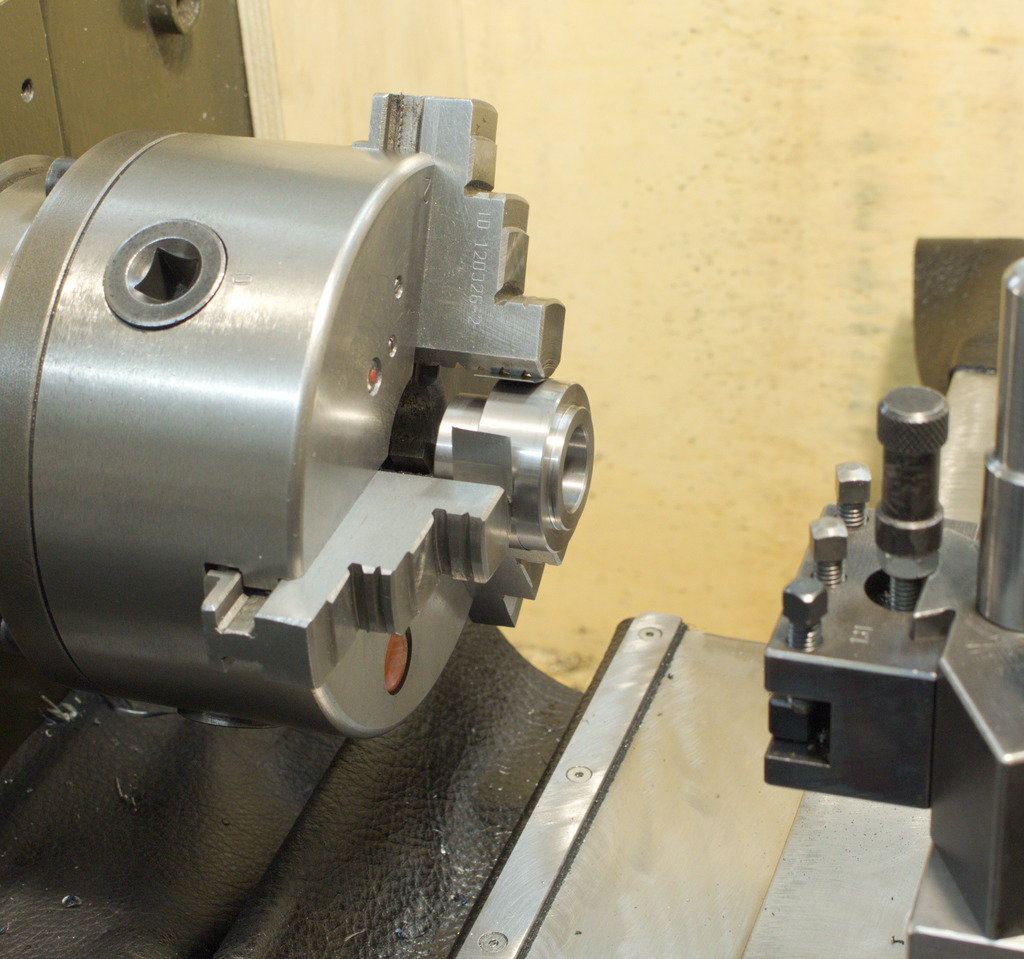

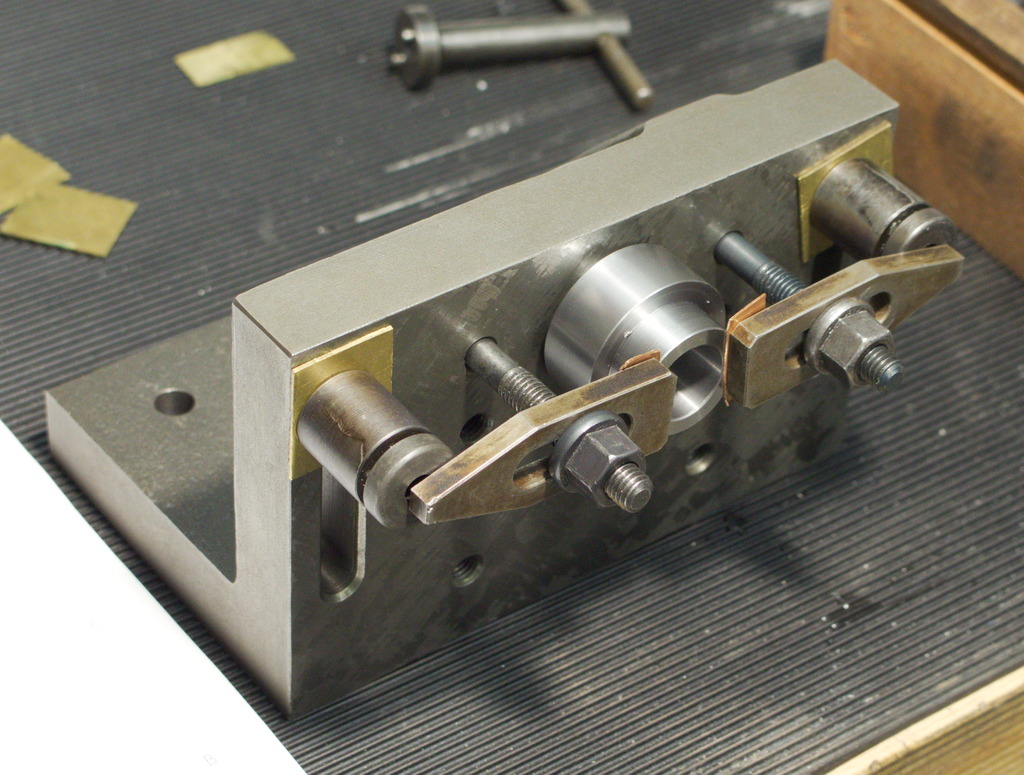

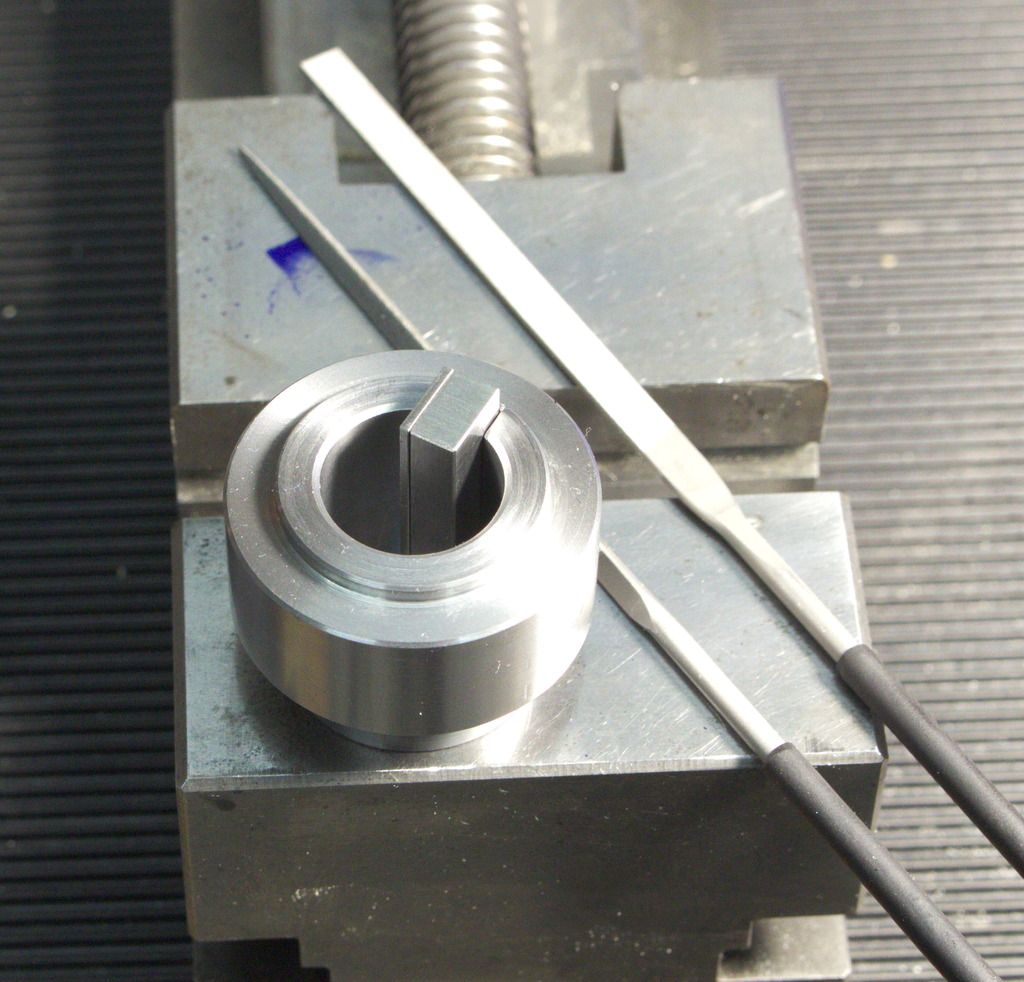

Aufspannung um die 6mm Passfedernut zu hobeln:

Ausmitteln anhand der Hobelspuren beim Ankratzen – Ich hab keinen 6mm Hobelstahl, nur einen mit 5mm und der ist schon an der Grenze was der Gack in einem Schnitt schaft, ich hab das Werkstück anschließend jeweils um 0,5mm zur Seite versetzt.

Die schlanken Nutenmeissel drücken sich minimal weg wenn man seitlich versetzt, deswegen war etwas Nacharbeit fällig.

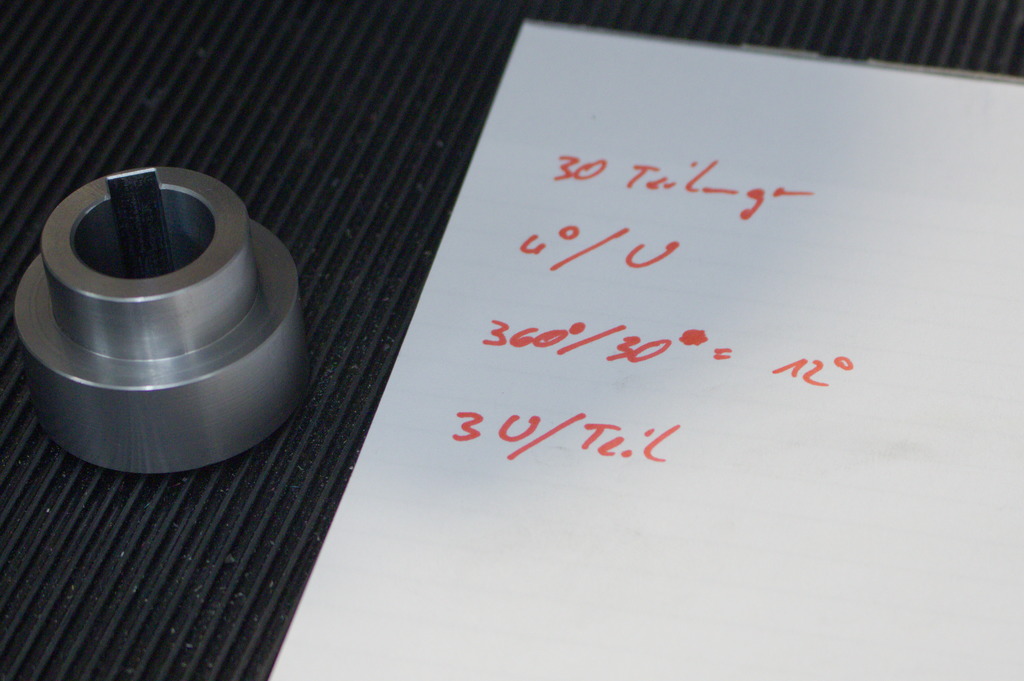

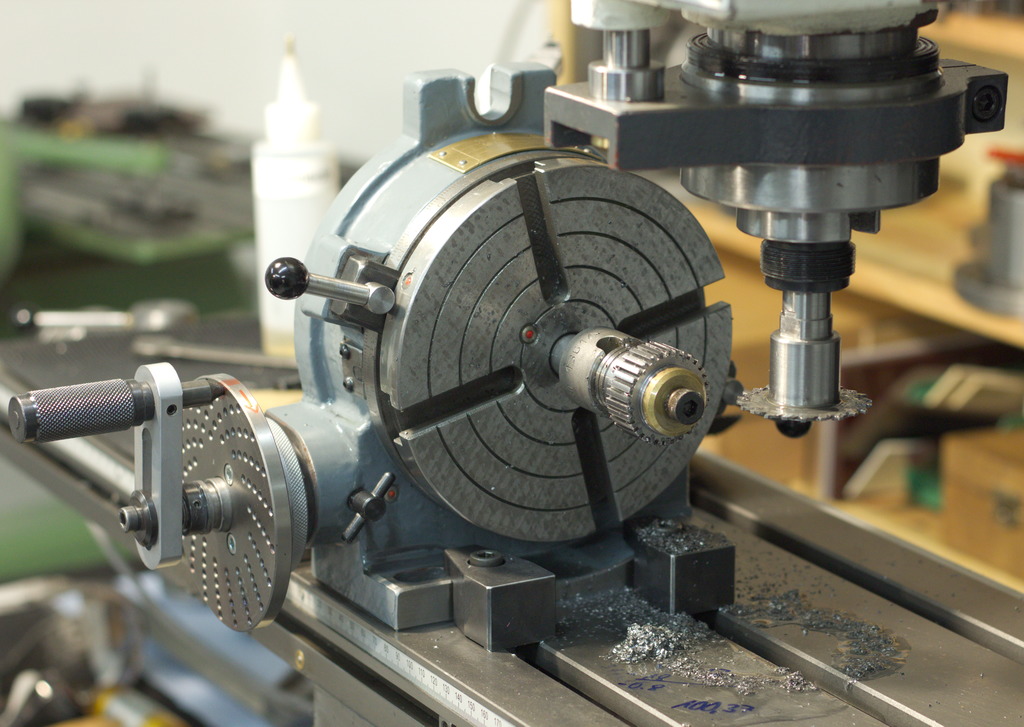

Ausrechnen der Teilscheibe am Rundtisch um die Zähne zu fräsen – 30 Zähne, 4°/U am Rundtisch, 360° / 30 Zähne = 12° pro Teilung, 12° sind 3 Umdrehung an der Rundtischkurbel. Also kann ich jede beliebige Teilscheibe nehmen und immer im gleichen Loch teilen.

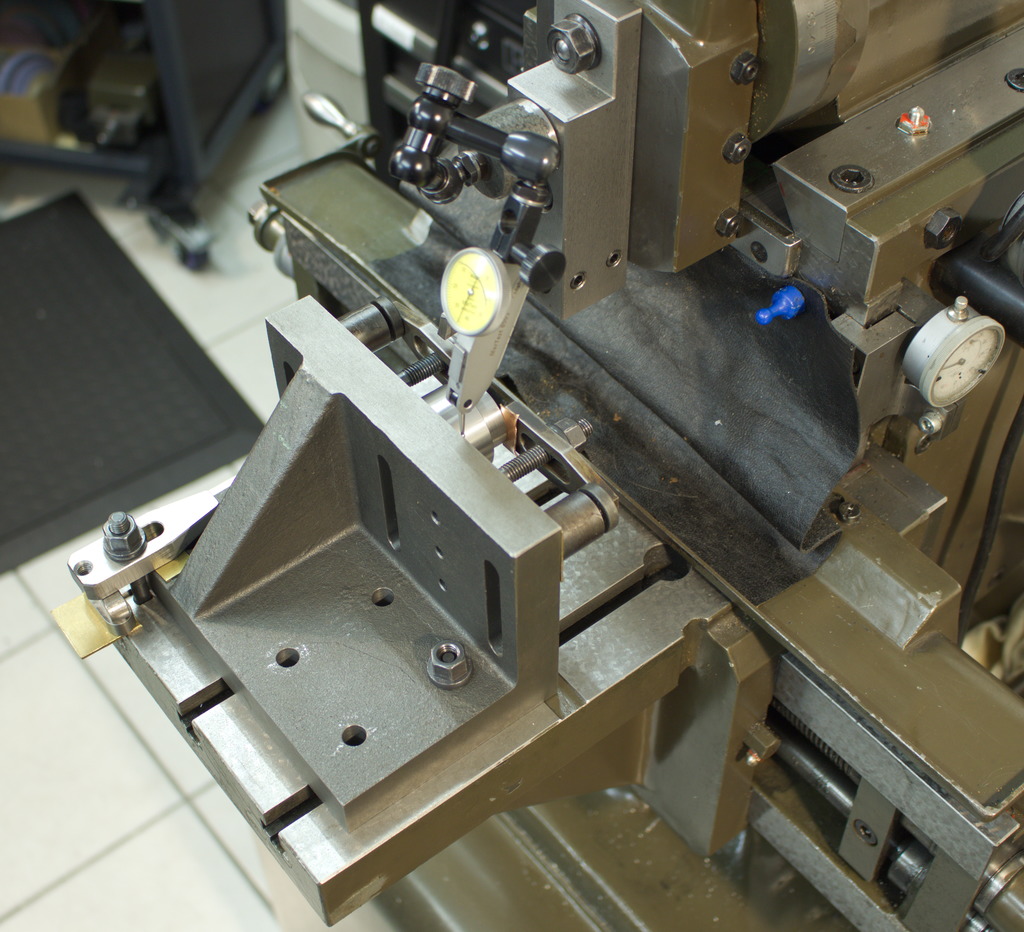

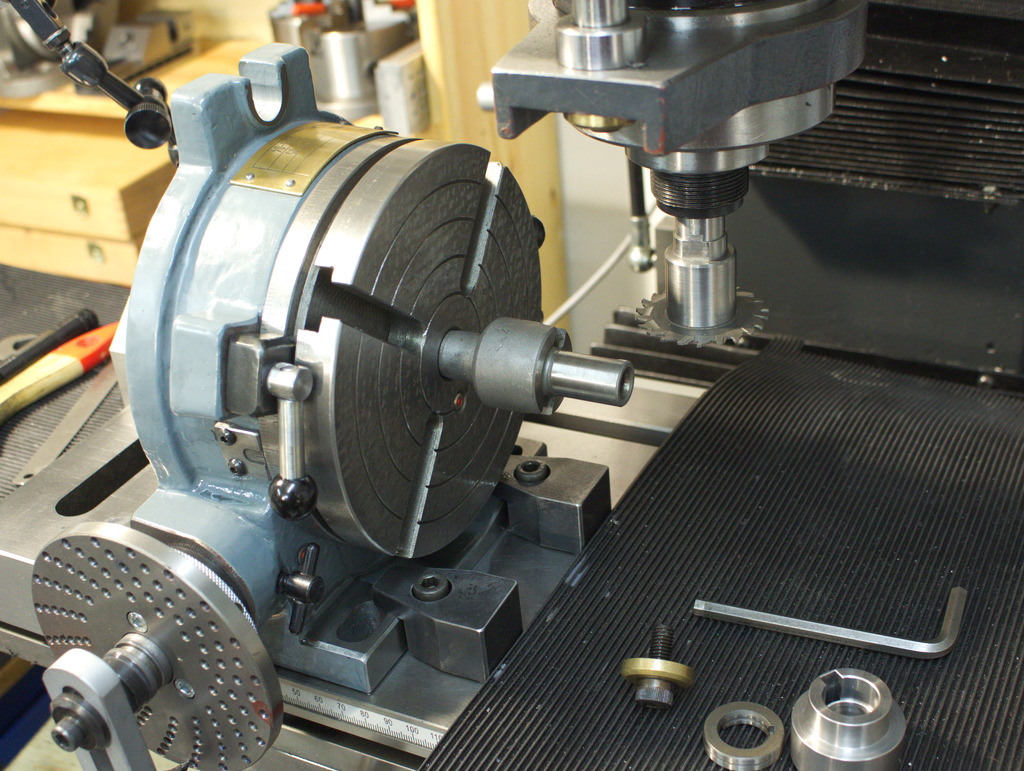

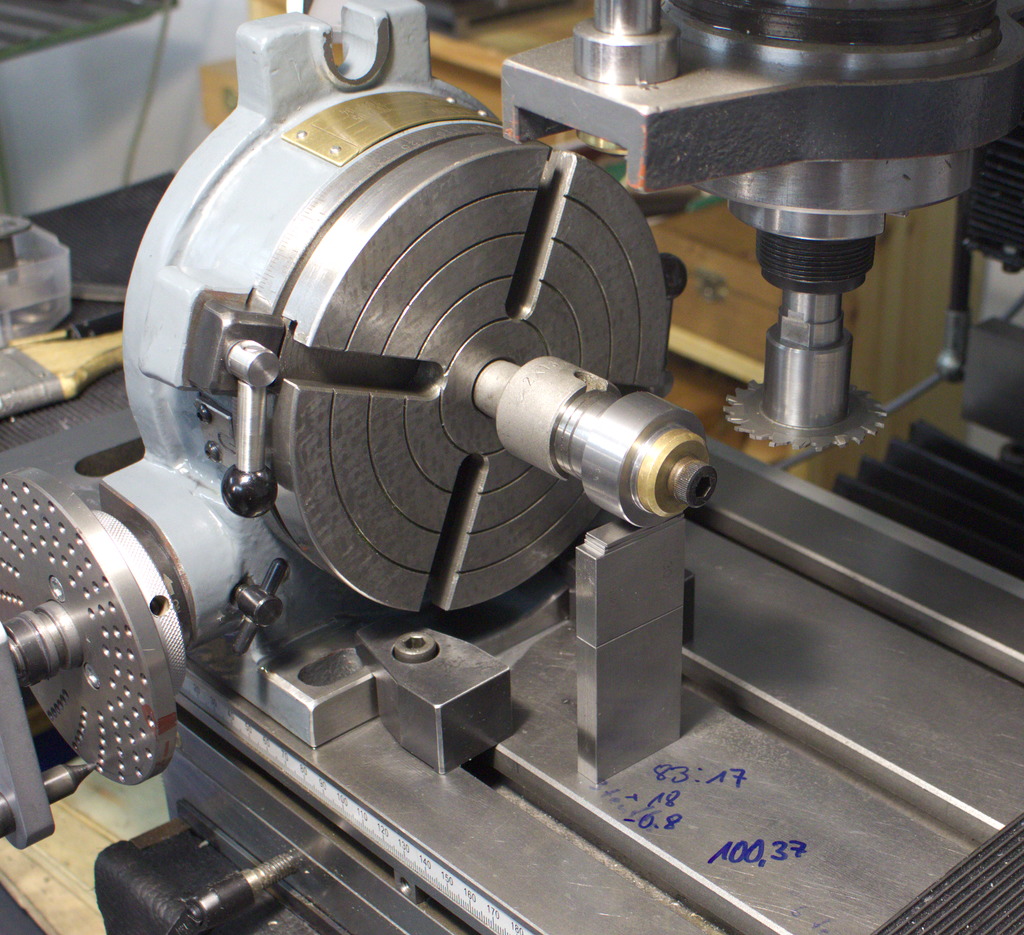

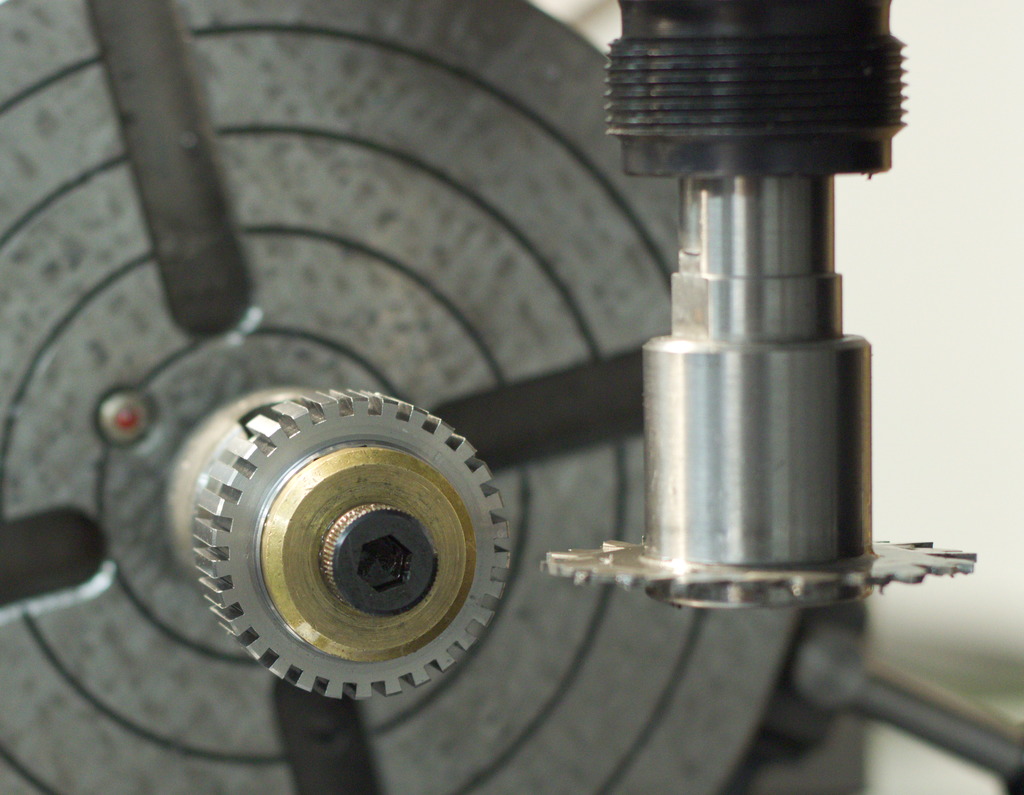

Zum Aufspannen hab ich einen Mk2/16mm Dorn im Rundtisch gespannt und das Rastrad mit einer dünnwandigen Alubuchse drauf gespannt:

Ausmessen der Spitzenhöhe mit Endmaßen, damit konnte ich den Endmaßstapel ausrechnen um den Scheibenfräser auf die richtige Höhe zu bringen.

Die Verzahnung hat eine Nutbreite von 1,7mm und ich hatte zufällig einen 1,6mm Scheibenfräser, mit einmal versetzen bin ich recht genau auf 1,7mm gekommen.

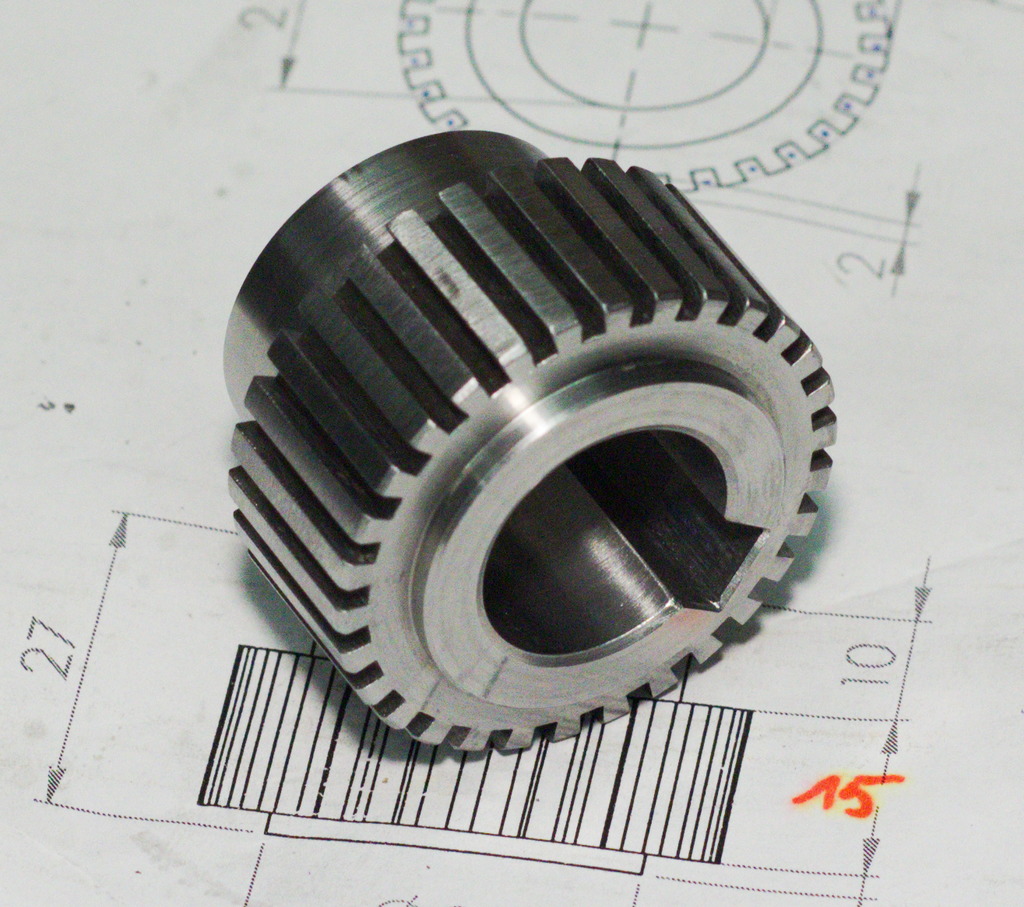

Alle 30 Zähne gefräst, Drehzahl 95U/min und etwa 70mm/min Vorschub:

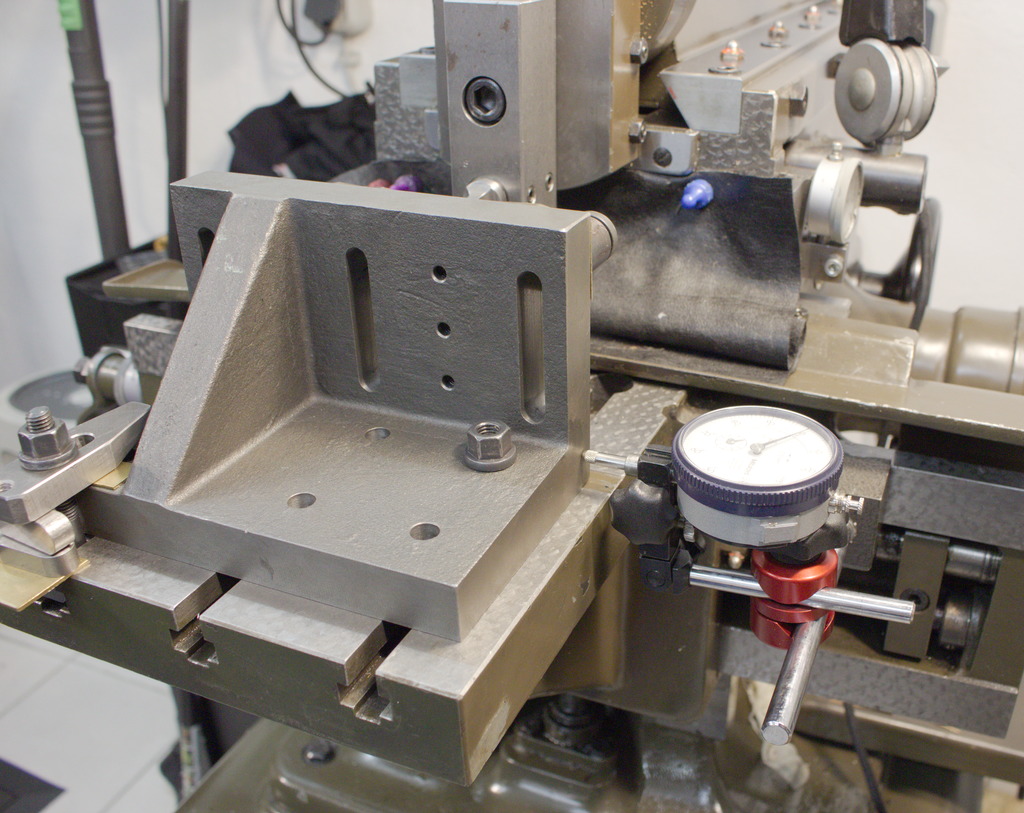

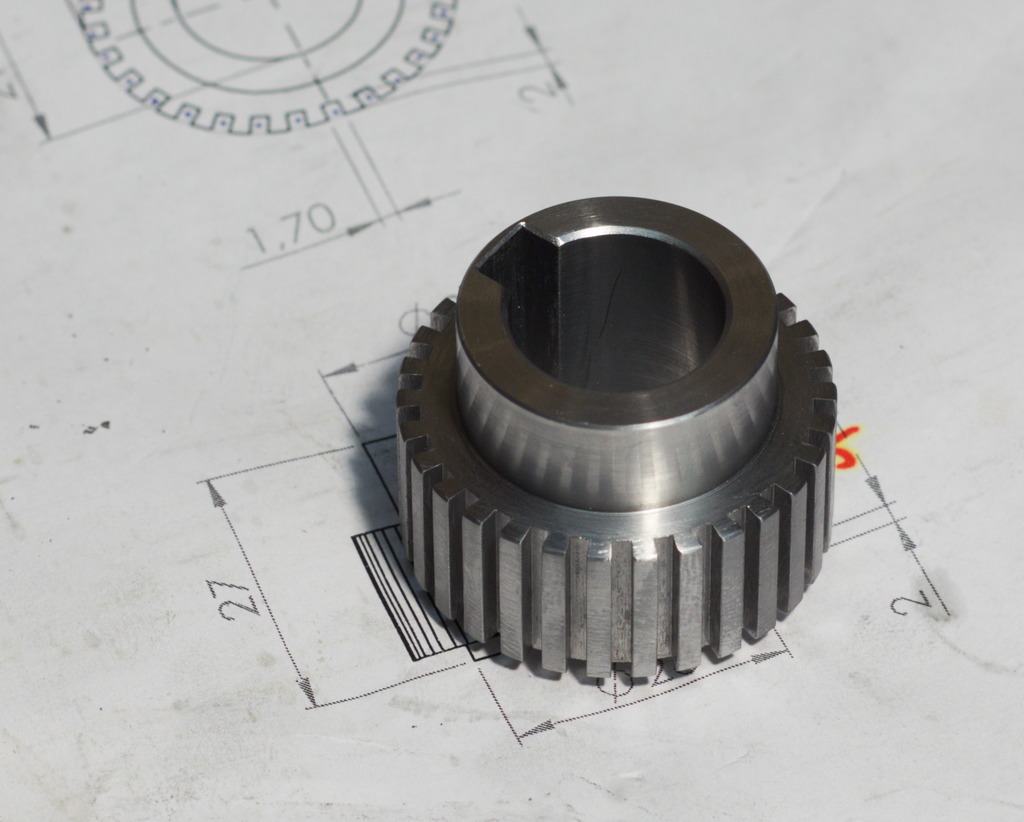

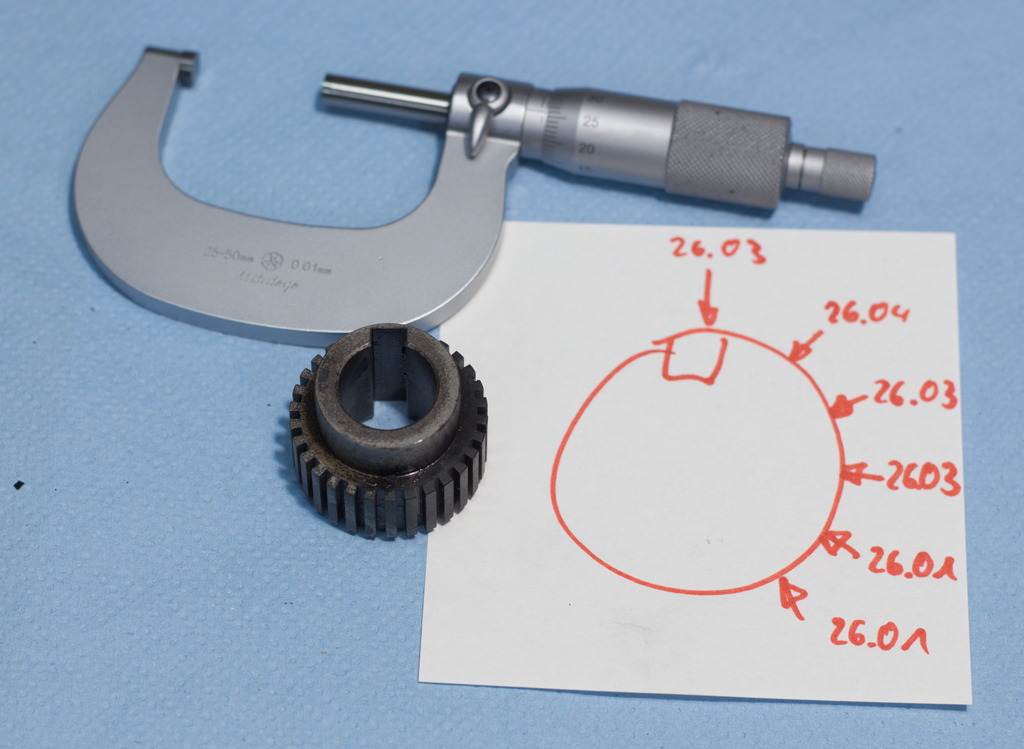

Bei 860° in Öl gehärtet und bei 350°C angelassen, hier habe ich den Verzug grob gemessen, der runde Bund ist gerade einmal 0,03mm Unrund geworden.

(Ja, mir ist bewusst dass das keine richtige Rundheitsmessung ist, aber als Anhalt reicht das erst einmal)

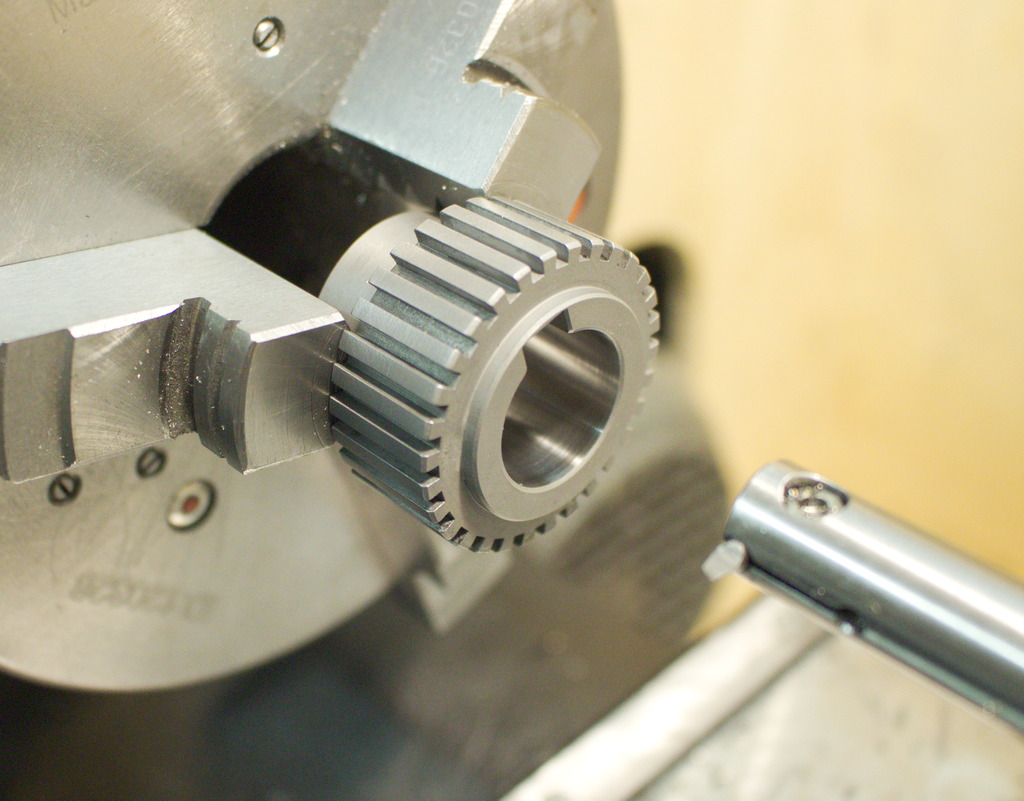

Anschließend zurück auf die Drehbank, am Außendurchmesser der Verzahnung auf Rundlauf gerichtet und auf Fertigmaß ausgedreht – Trotz dem unterbrochenem Schnitt hat das sehr gut funktioniert, einzig die Standzeit vom HM-Drehstahl war nicht besonders beeindruckend.

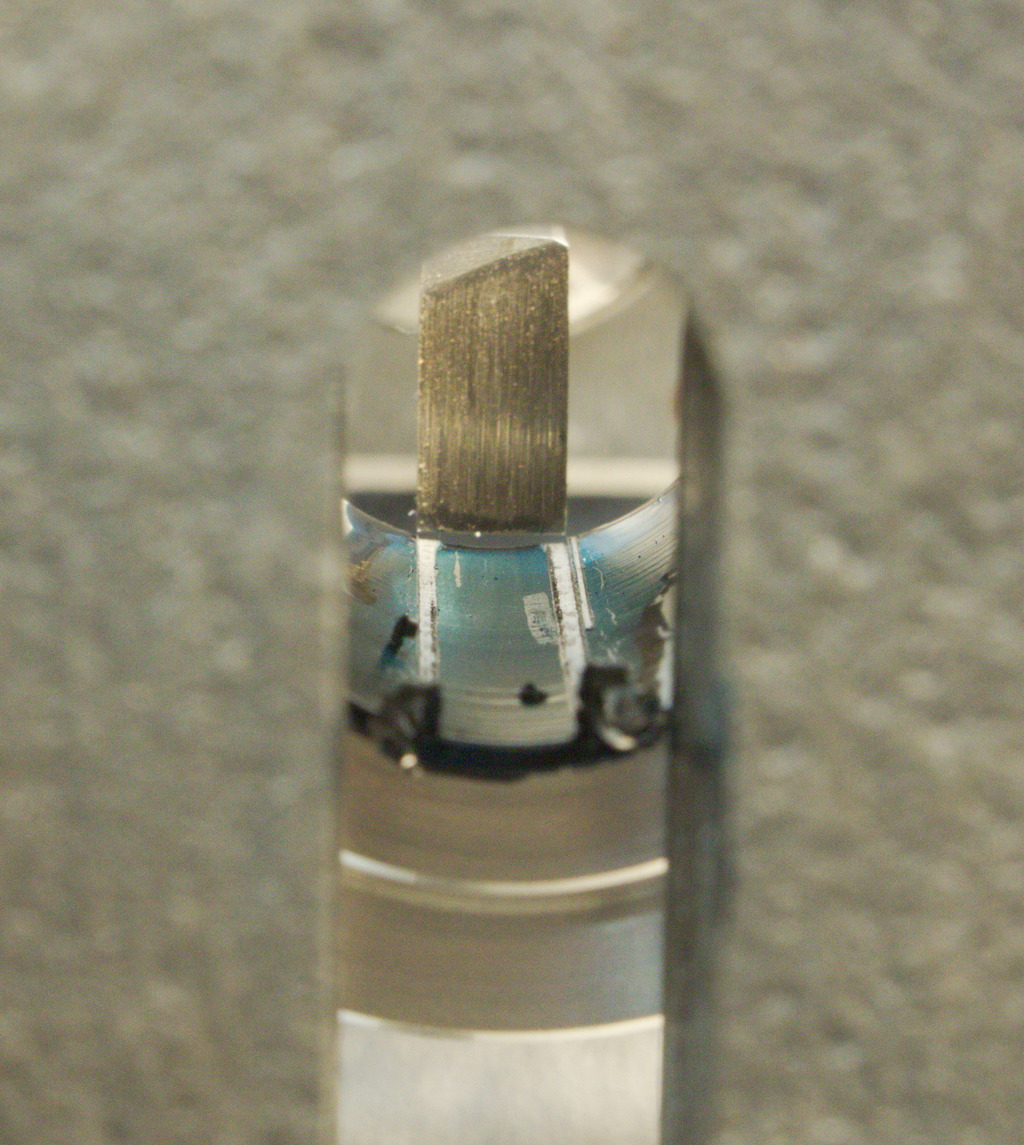

Spanwinkel am Drehstahl war 0°, Freiwinkel nach unten etwa 10°, Anstellwinkel etwa 10° und Seitenfreiwinkel 3°: