Eine einfache Lösung ist hier das Flachschleifen der Fläche, nachdem die Parallelität der unteren Freifläche zur Führung selbst kontrolliert war. Die Zahlen sind in 1/1000mm:

Ich habe einige Teile einer Schaublin 70 Drehmaschine bekommen um sie aufzuarbeiten.

Das erste Teil ist der Schlitten einer Fräseinrichtung. Die Oberfläche war ziemlich zerschlagen, ausserdem war das Material rund um die T-Nut aufgeworfen, durch die Spannkräfte hat sich hier die T-Nut etwa 5/100mm nach außen gebogen.

Eine einfache Lösung ist hier das Flachschleifen der Fläche, nachdem die Parallelität der unteren Freifläche zur Führung selbst kontrolliert war. Die Zahlen sind in 1/1000mm:

Der Kunde wollte die Fläche zusätzlich fein geschabt haben:

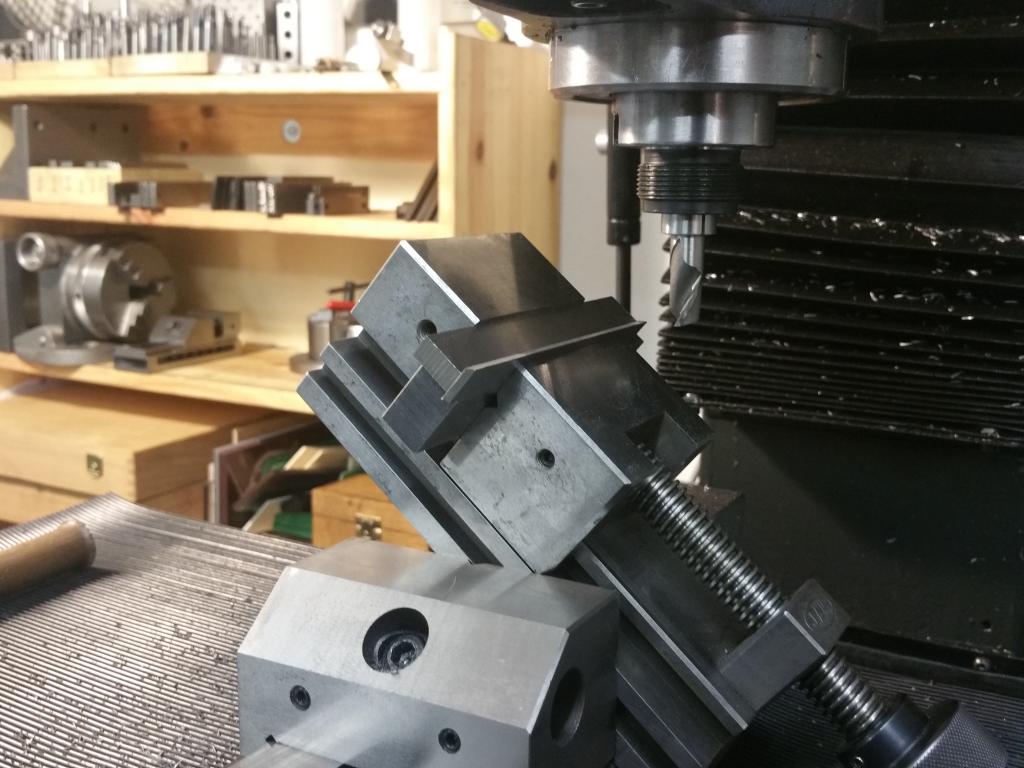

An einem weiteren Frässchlitten war das Ende der Einstellleiste abgebrochen. Hier stelle ich den Schraubstock mit Hilfe eines Sinuslineales schräg um eine neue Einstellleiste aus GG25 Strangguss zu fräsen:

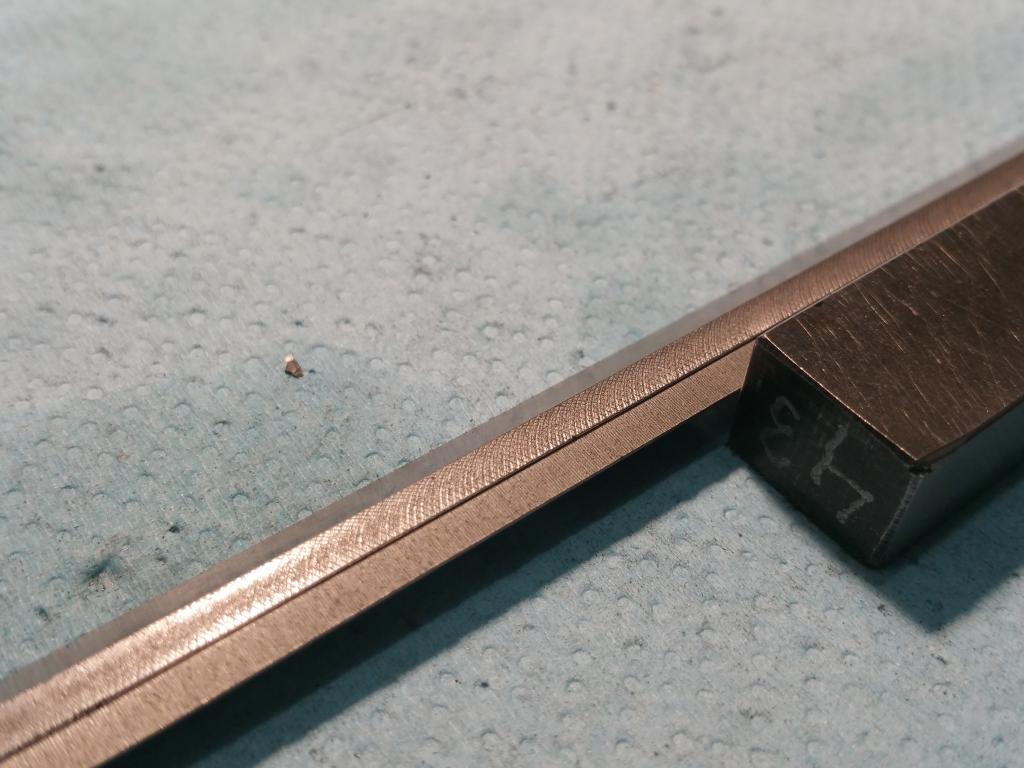

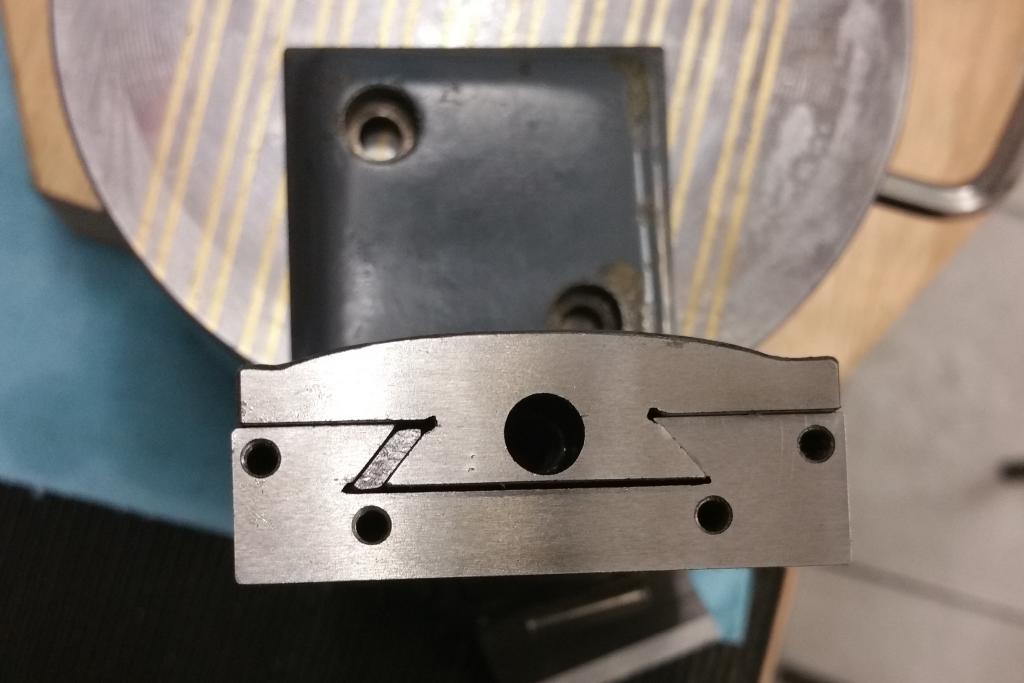

Die beiden Einstellleisten im Vergleich – Oben die neu angefertigte, unten die originale von Schaublin. An den Bearbeitungsspuren sieht man das Schaublin die Fläche an der Einstellleiste scheinbar mit einer Stoßmaschine bearbeitet hat.

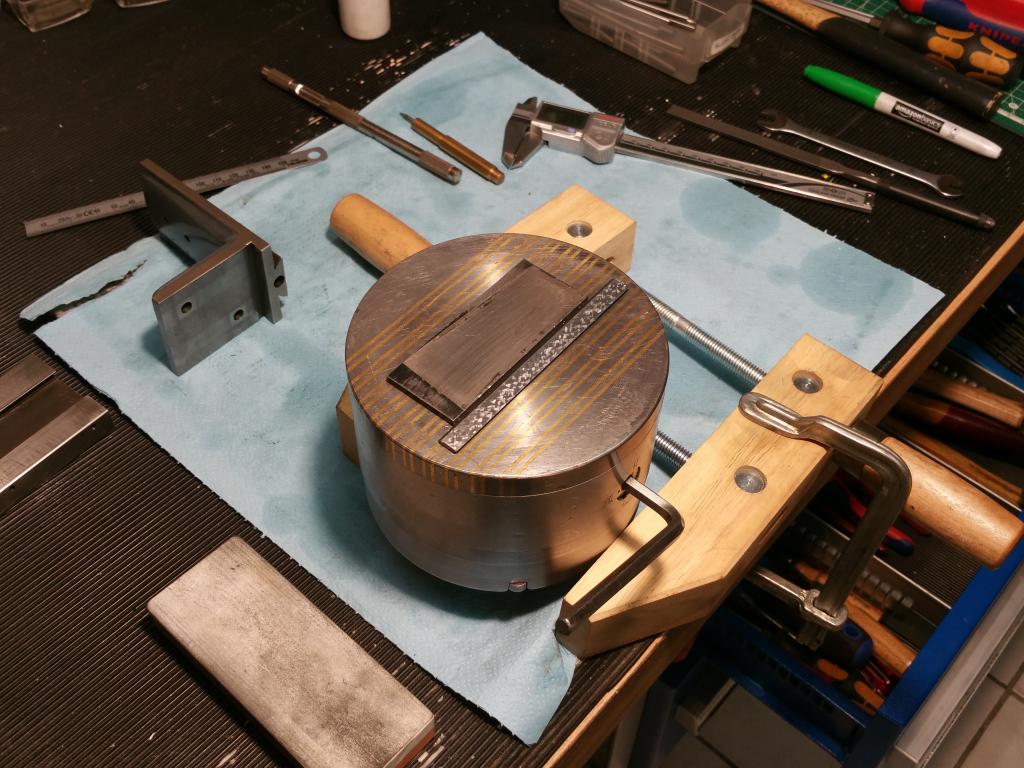

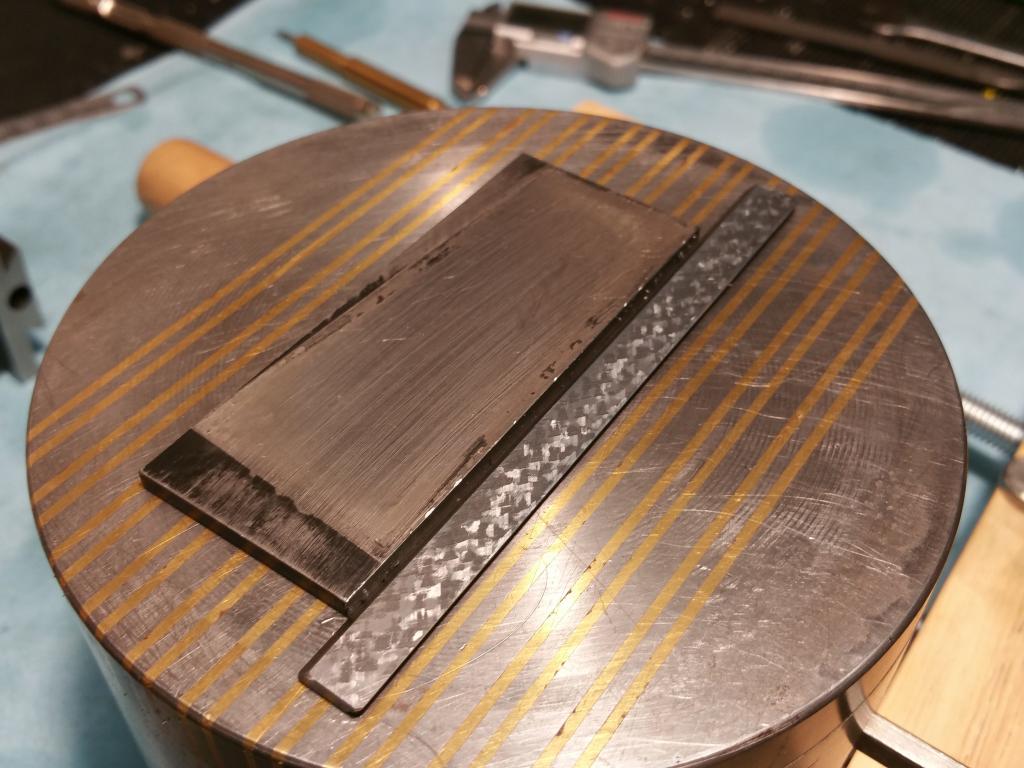

Auch die Einstellleiste wurde auf der Gleitfläche fein geschabt. Das Magnetfutter ist für derartige Teile sehr nützlich:

Die Einstellleiste ist sehr eng eingepasst, gerade einmal 2..3/100mm Luft:

Das letzte Teil war der Hebel eines Handhebelsupports. Die Bohrungen für die Gelenkzapfen waren komplett ausgeschlagen, etwa 5/10mm Übermaß.

Die Bohrungen werden ausgespindelt und passend gefertigte Buchsen eingeklebt.

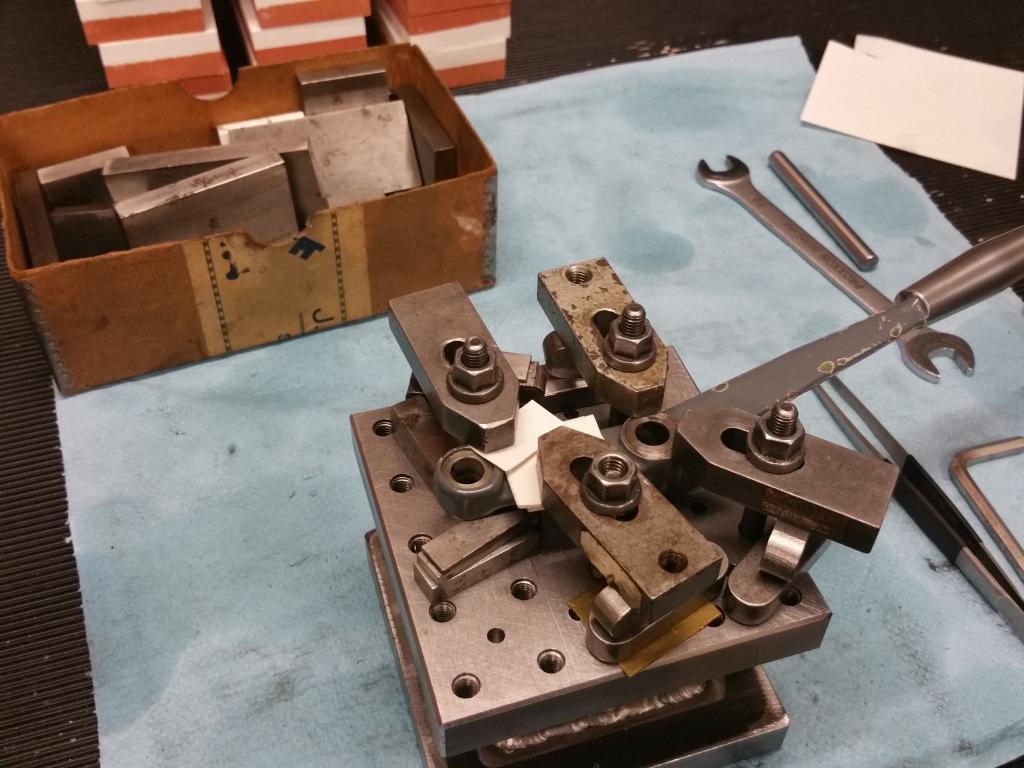

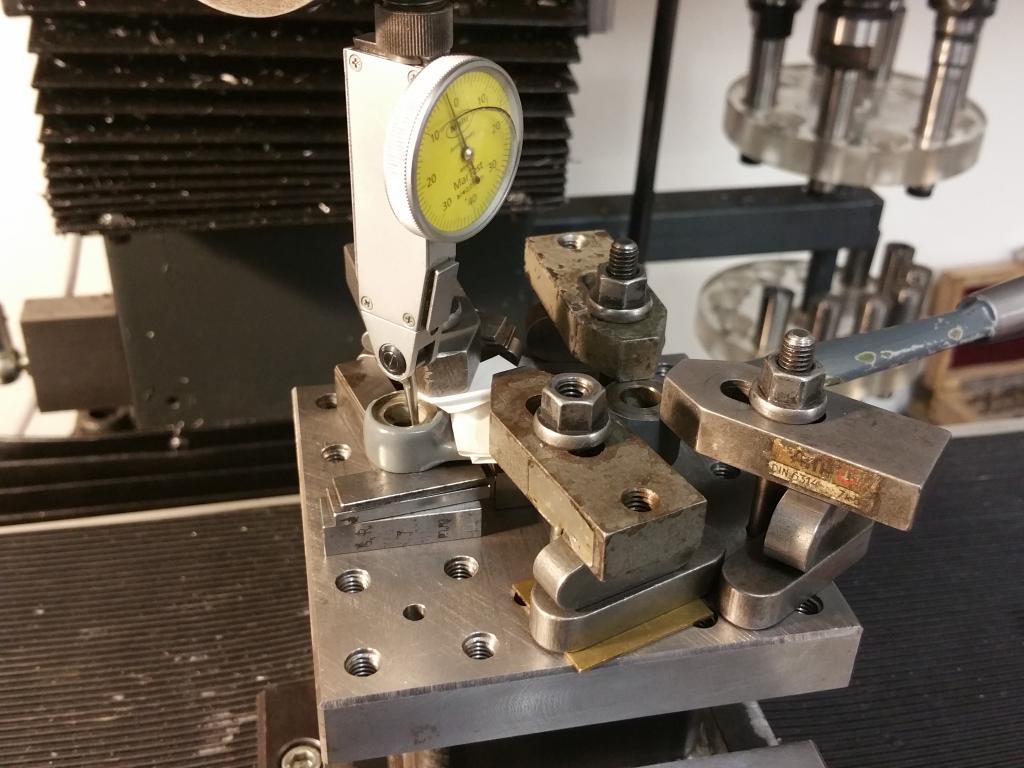

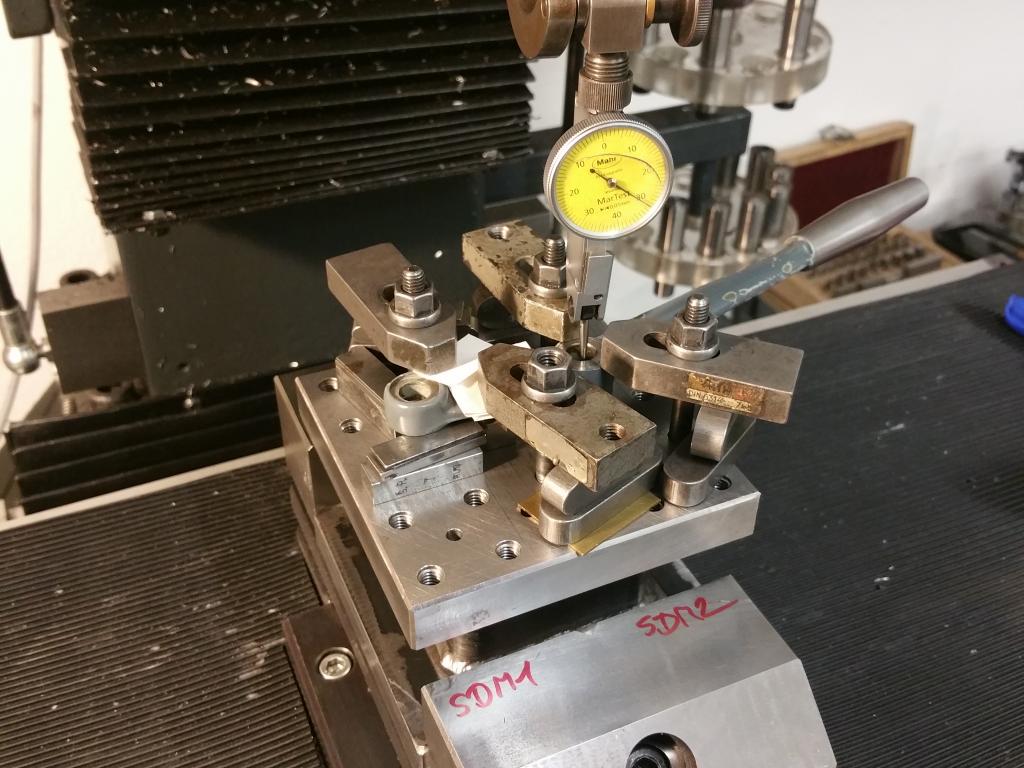

Hier spanne ich den Hebel möglichst verzugsfrei auf meinen Spannwürfel, untergebaut mit alten Endmaßen.

Das verzugsfreie spannen ist wichtig, damit die Bohrungen später, nach dem ausspannen immer noch parallel zueinander stehen.

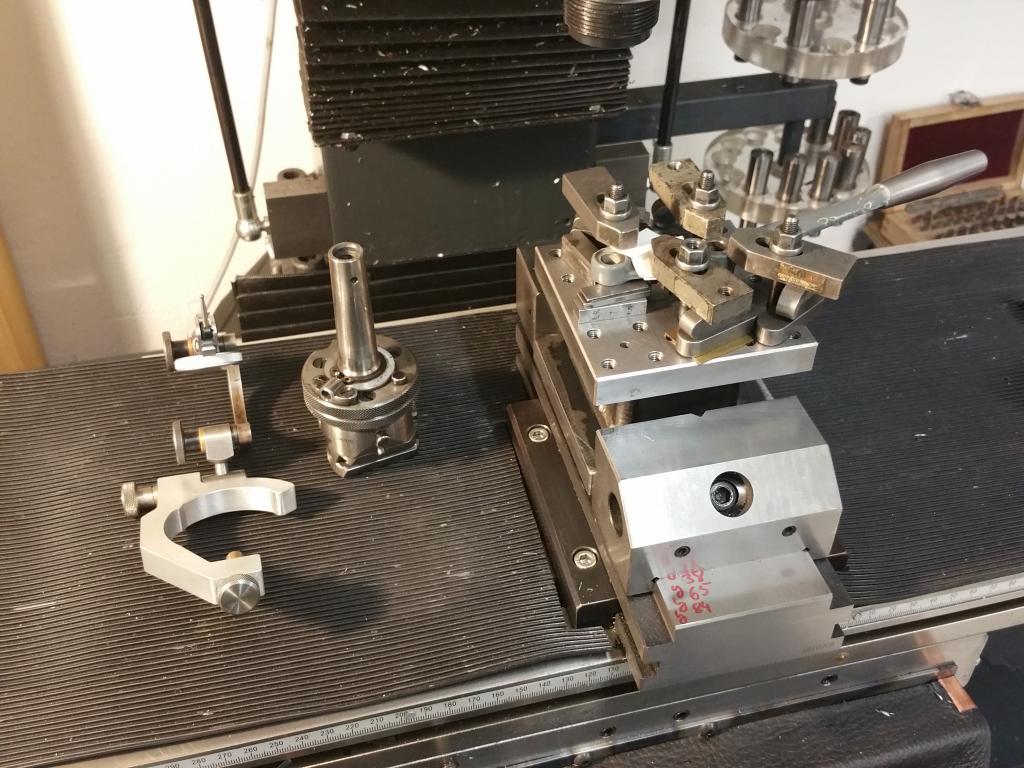

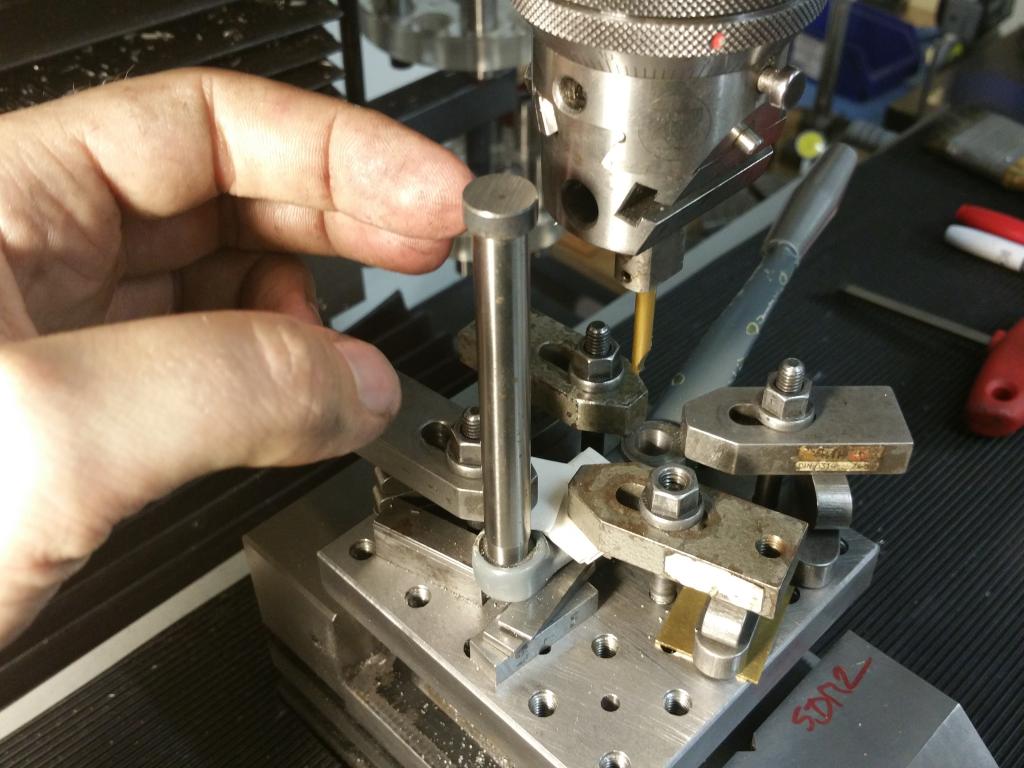

Die Bohrungen werden mit einem kleinen pHorn VHM Ausdrehstahl und einem UPA1 Ausdrehkopf ausgespindelt:

Mit Hilfe des Fühlerhebelmessgerätes werden die Bohrungen möglichst gut zentriert und die Positionen in der Digitalanzeige gespeichert.

Das erlaubt mir zwischen den Bohrungen hin und her zu springen, um sie erst auszuspindeln und nach dem einkleben der Buchsen diese auf Fertigmaß zu spindeln/reiben.

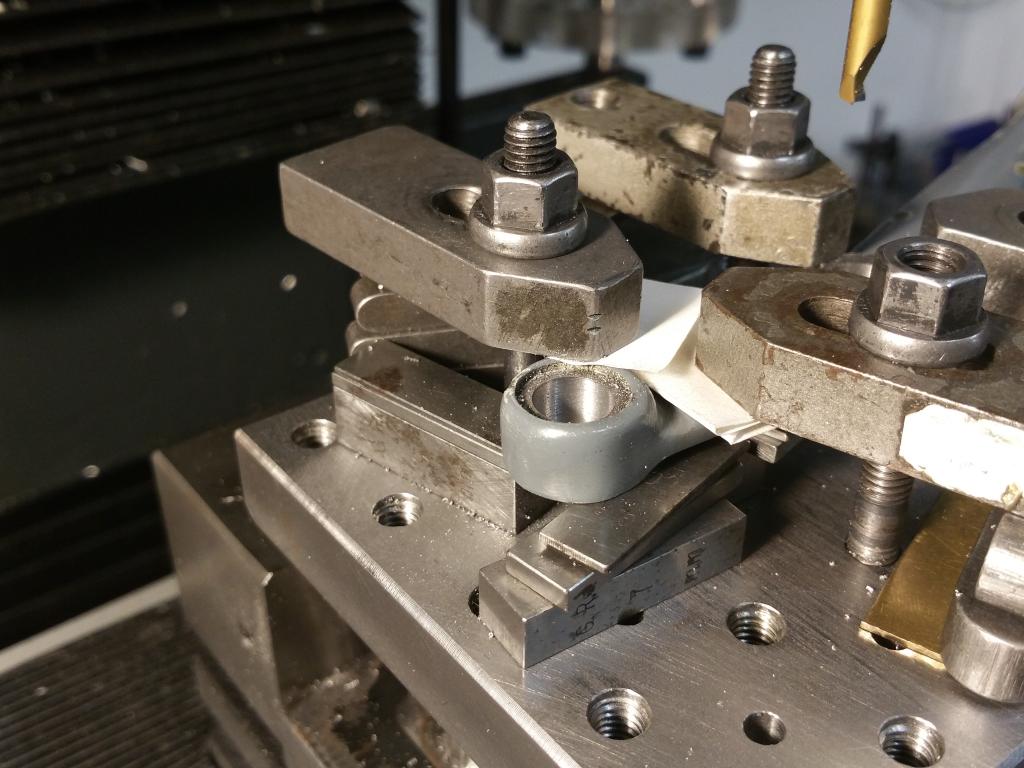

Ein normaler Schnittstempel aus dem Werkzeugbau kann als Behelfs-Lehrdorn dienen. Hier sind die Bohrungen im Hebel bereits auf 9H7 aufgebohrt:

Anschließend wurden Buchsen aus 42CrMoS4 gedreht – Die Bohrung habe ich Untermaß gebohrt.

Nachdem die Buchsen mit Loctite 648 eingeklebt waren, habe ich die Bohrungen mit dem Ausdrehkopf auf 7,8mm gespindelt um die korrekte Lage der Bohrung im Raum sicherzustellen und sie anschließend auf 8H7 gespindelt.

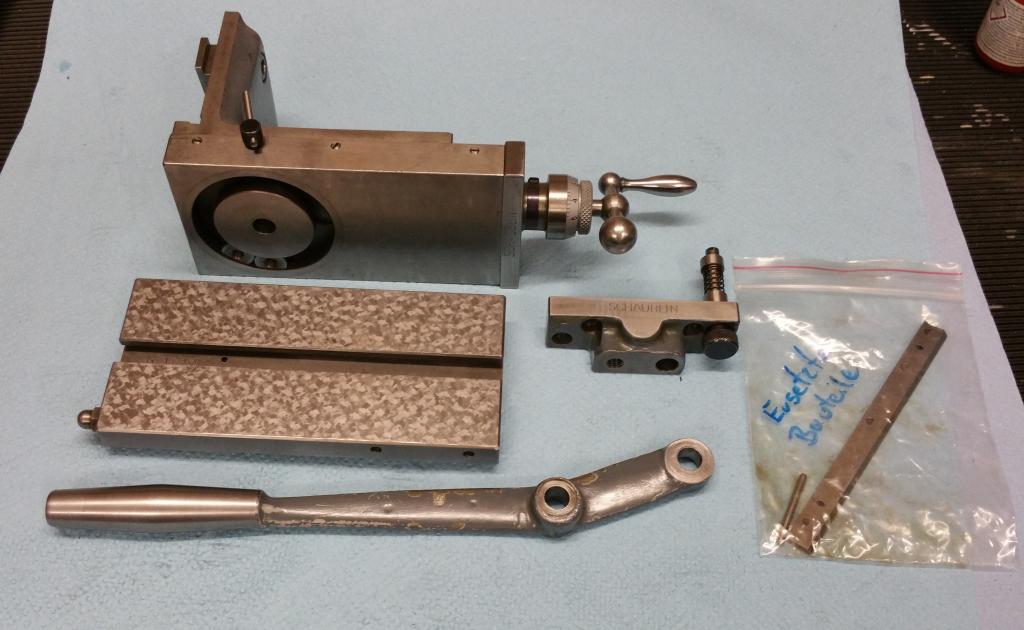

Die überarbeiteten Teile, fertig zum Versand: