Kleine Projekte

Letzte Aktuallisierung: 01-10-2017

Hier zeige ich kleinere Projekte, die selbst keine eigene Projektseite rechtfertigen aber dennoch interessant sein können.

Kleiner Schlagzahnfräser - 01-10-2017

Tapmatic Ablagebrett - 16-08-2017

ER11 Spannzangenablage - 07-08-2017

Deckel G1L Führungsabdeckung - 13-03-2017

Ikea Maschinenleuchte - 16-01-2017

Messschieber mit Nadelspitzen - 16-01-2017

Ablage für die Drehbank - 16-01-2017

5C Spannzangenablage - 16-01-2017

Spannsatz für den Rundtisch - 16-01-2017

Spannleisten für den Schleifschraubstock - 16-01-2017

Trennkeile für ein Bohrfutter - 16-01-2017

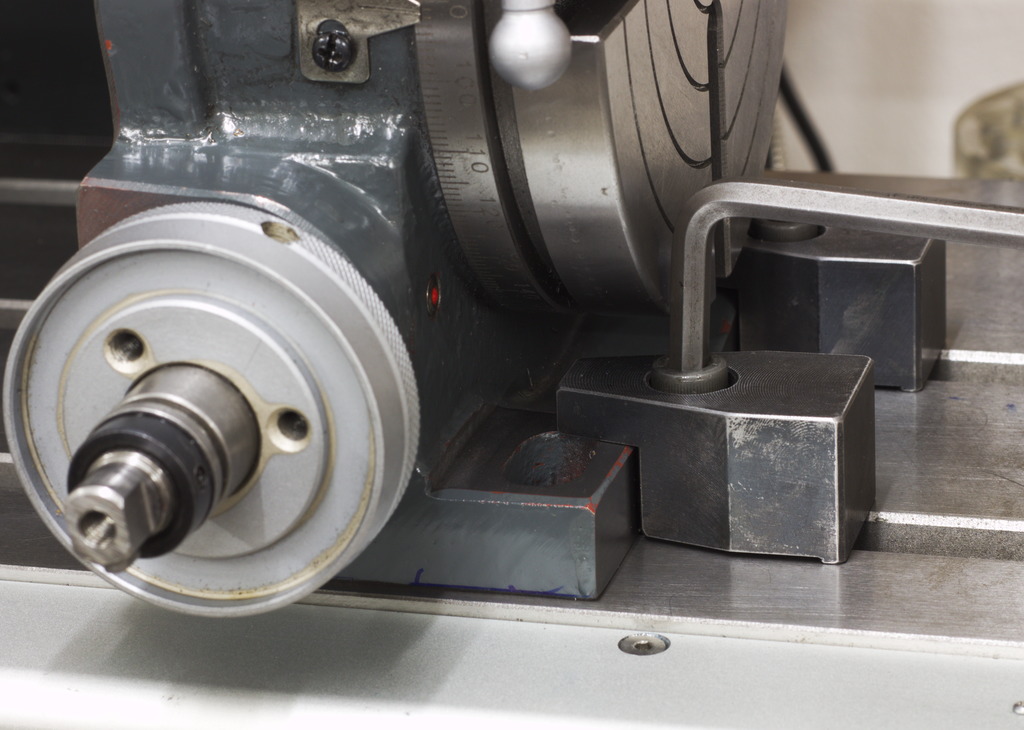

Kleiner Schlagzahnfräser

Um kleine Werkstücke aus Werkzeugstahl fein überplanen zu können habe ich mir einen Schlagzahnfräser aus einem MK2 Rohling gefertigt, den ich vor einiger Zeit gedreht habe. Der Schneideinsatz ist ein 6mm Hartmetallrundling, mit 0° Spanwinkel, 5° Freiwinkel zur nach unten/hinten.

Mit dem Schlagzahnfräser lassen sich nicht nur sehr gute Oberflächen erzielen, die Flächen sind geometrisch auch sehr präzise, weil er sehr weich schneidet und nicht - wie einige Wendeplattenfräser - drückt und schmiert.

Tapmatic Ablagebrett

Ablagebrett für meinen Tapmatic 30TC/DC Gewindeschneidkopf, auf der Portalfräsmaschine aus Esche gefräst:

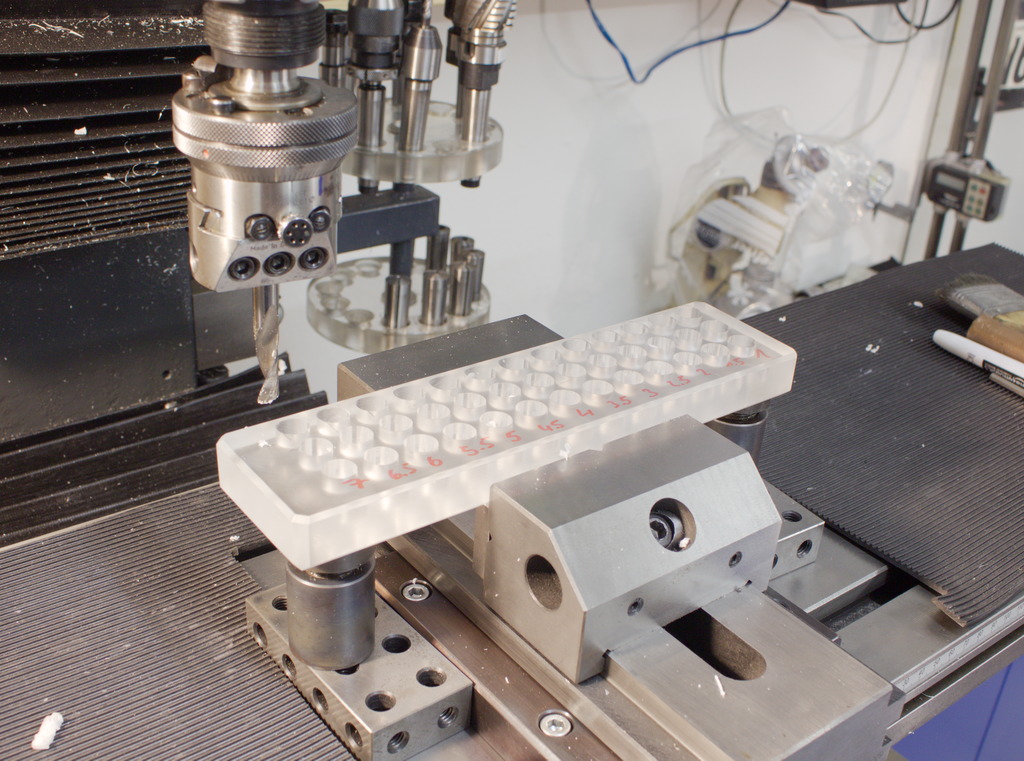

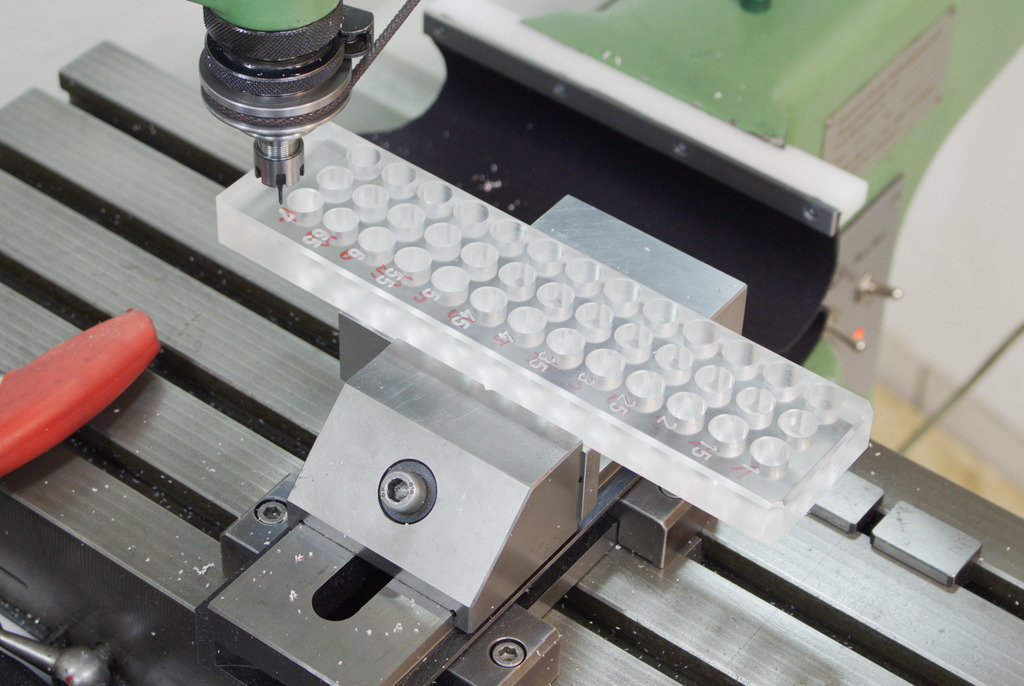

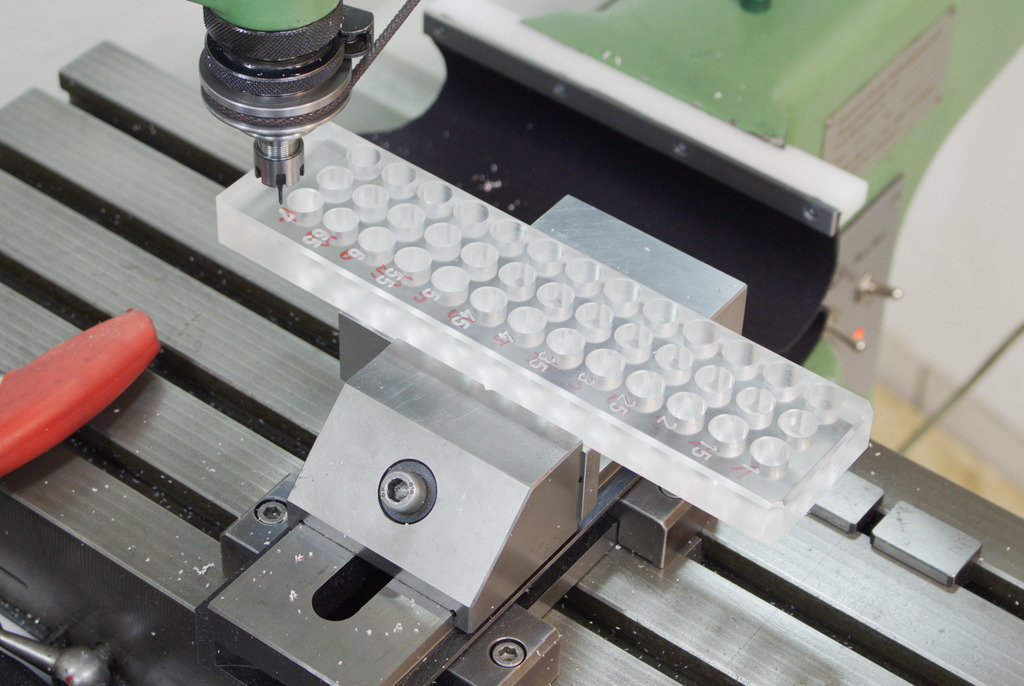

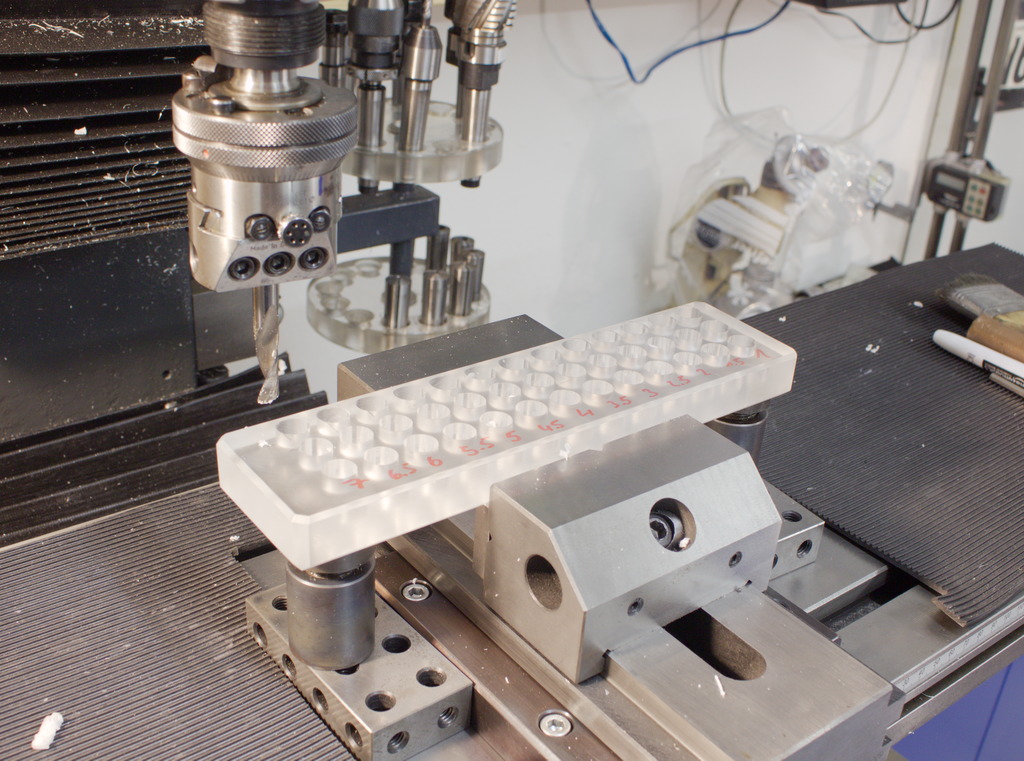

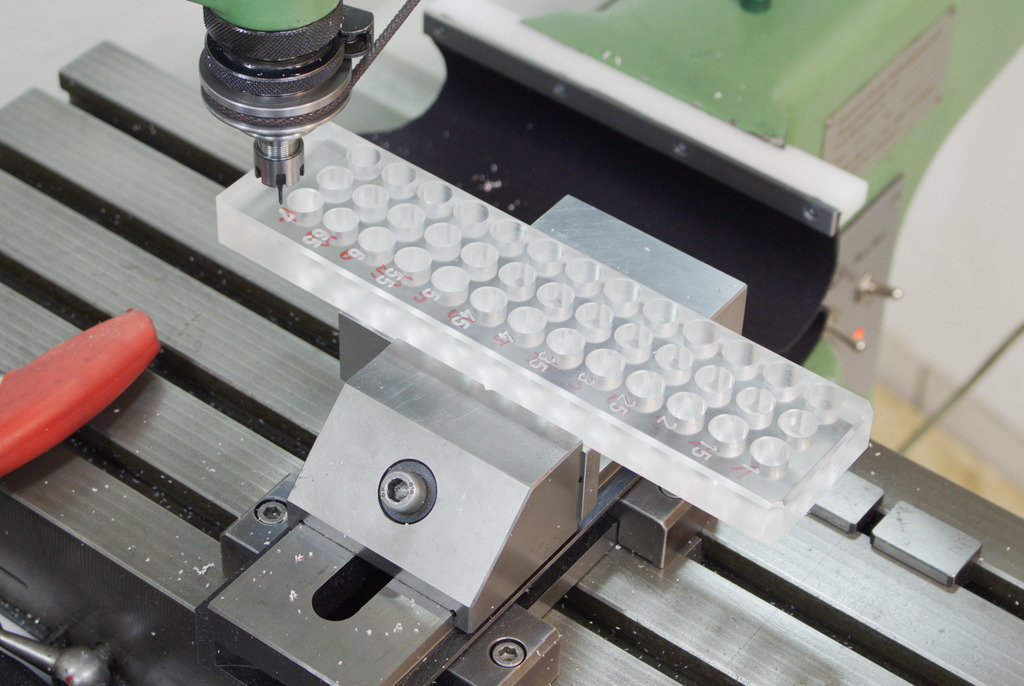

ER11 Spannzangenablage

Anfertigen eines Ablagebretts für meine drei Sätze ER11 Spannzangen. Material ist Plexiglas, und weil ich keinen passenden Spiralbohrer hatte, habe ich einen Einschneidenfräser im Ausdrehkopf als Bohrer benutzt. Damit kann man den Bohrdurchmesser einstellen und direkt ohne Vorbohren ins Material stechen.

Gravieren der Nummern auf der G1L:

Das fertige Ablagebrett für die ER11 Spannzangen - Ausserdem im Bild, meine komplette Sammlung an ER-Spannzangen - Drei komplette Sätze ER11, ein Satz ER16/ER25 und einzelne Zangen in ER8.

Deckel G1L Führungsabdeckung

Die Y- und Z-Führungen meiner Deckel Graviermaschine sind ja leider komplett ungeschützt, feine Späne können ihren Weg zwischen die Gleitflächen finden und dort ihren verschleissenden Schaden anrichten...

Aus weißem 10mm starkem Makrolon, kaltgezogenem Baustahl und etwas 2mm Neopren habe ich Abdeckung angefertigt:

Die Führungsseitige Halterung hat einen sehr engen Schiebesitz auf dem Schwalbenschwanz, die Kunststofleiste die an der Y-Achse mitfährt (Auf dem Foto leider nicht zu erkennen) hat einfach drei Magneten eingepresst, auf diese Weise konnte ich es vermeiden Löcher in den Kreuzschieber bohren zu müssen.

Hier sieht man die vordere Führungsabdeckung für die Y-Achse, die Makrolonleiste wird einfach von vier Magneten am Kreuzschieber gehalten:

Ikea Maschinenleuchte

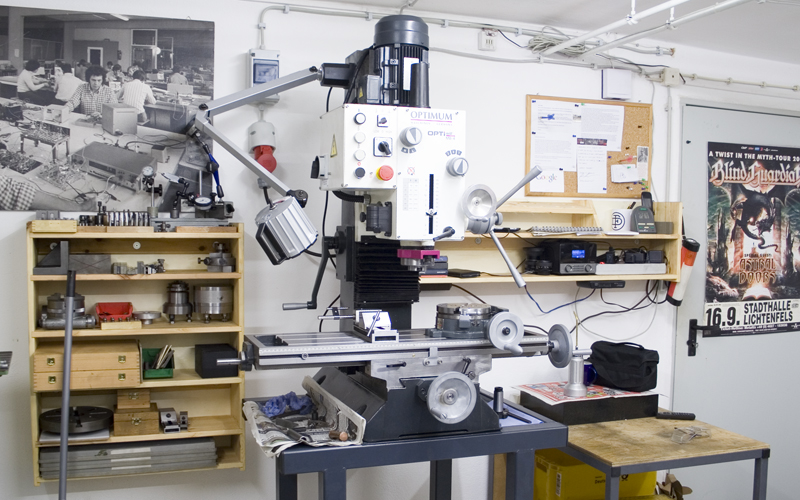

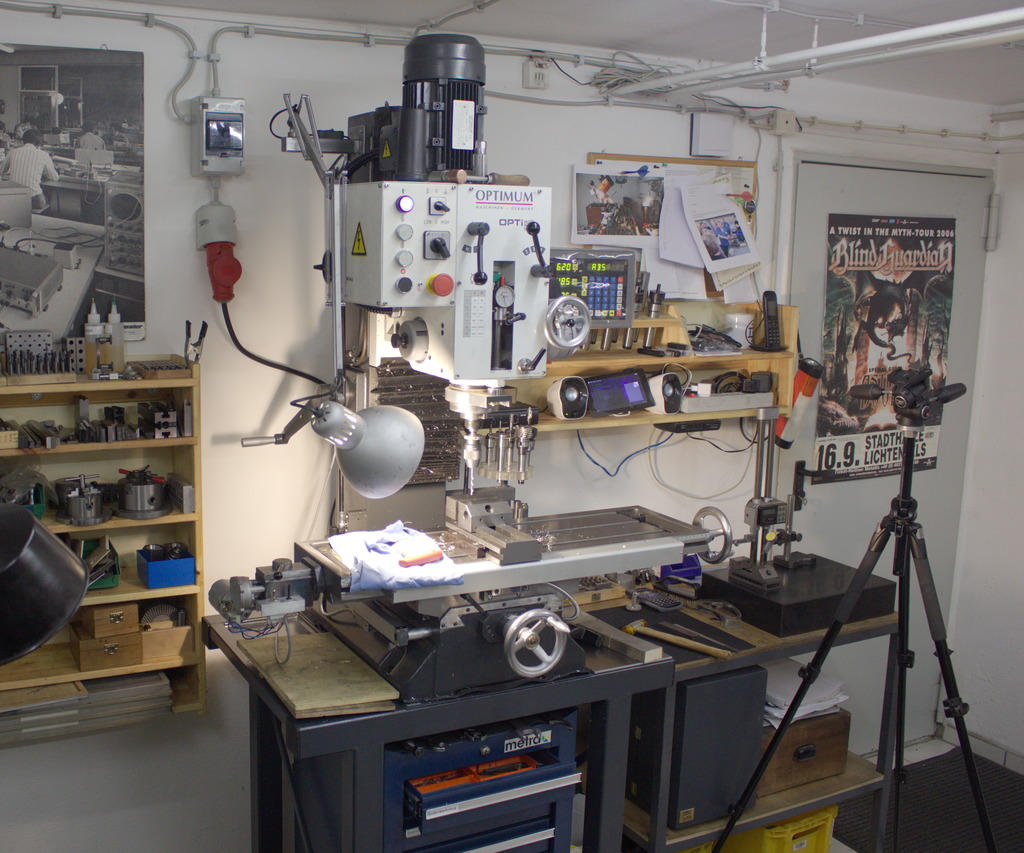

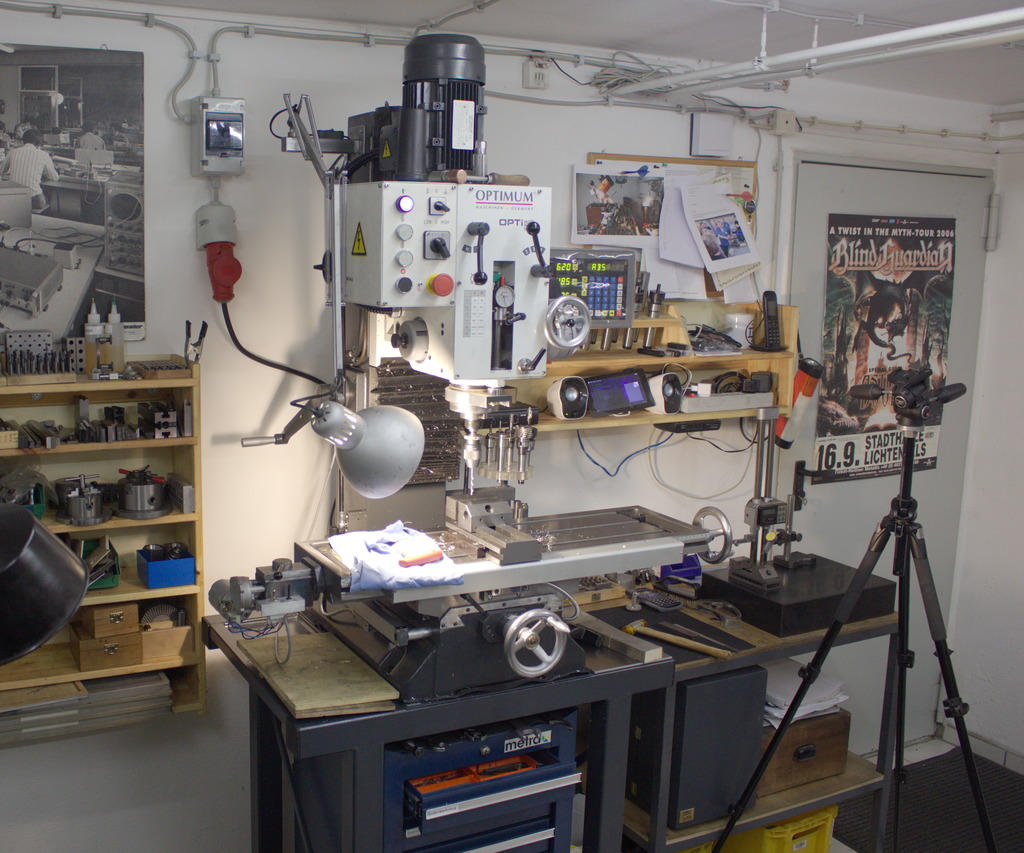

Als ich meine Fräsmaschine gekauft habe, habe ich zusammen mit ihr eine Maschinenleuchte mit 55W Halogenbirne bestellt.

Wie sich rausgestellt hat war das eine relativ schlechte Wahl – Die Lampe wird sehr heiß und der Gelenkarm ist schwer zu verstellen, hält jedoch seine Position sehr schlecht.

An den anderen Maschinen habe ich eine Schreibtischleuchte von Ikea in die normale Leuchtmittel mit E27 Gewinde passen. Früher hatte ich 60W Glühbirnen verwendet, ich bin allerdings auf 21W Ledbirnen umgestiegen. Diese werden weniger heiß, brauchen weniger Strom und sind etwa so hell wie eine klassische 150W Glühbirne.

An die Fräsmaschine konnte ich so eine Schreibtischleuchte problemlos mit einem kleinem Ausleger, der oben an der Säule angeschraubt ist, befestigen.

Diese Leuchte ist sehr leicht zu Verstellen, hat einen großen Aktionsradius und behält seine Einstellung bei.

Die gleiche Lampe habe ich auch an der Drehmaschine und an meiner Werkbank.

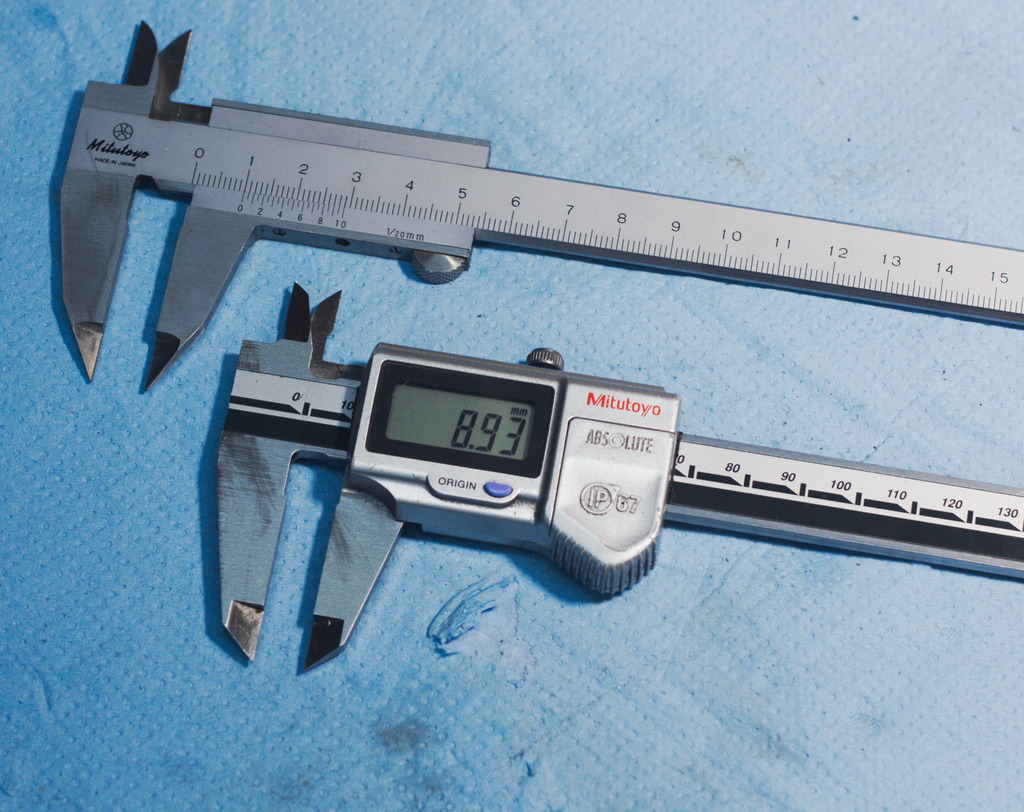

Messschieber mit Nadelspitzen

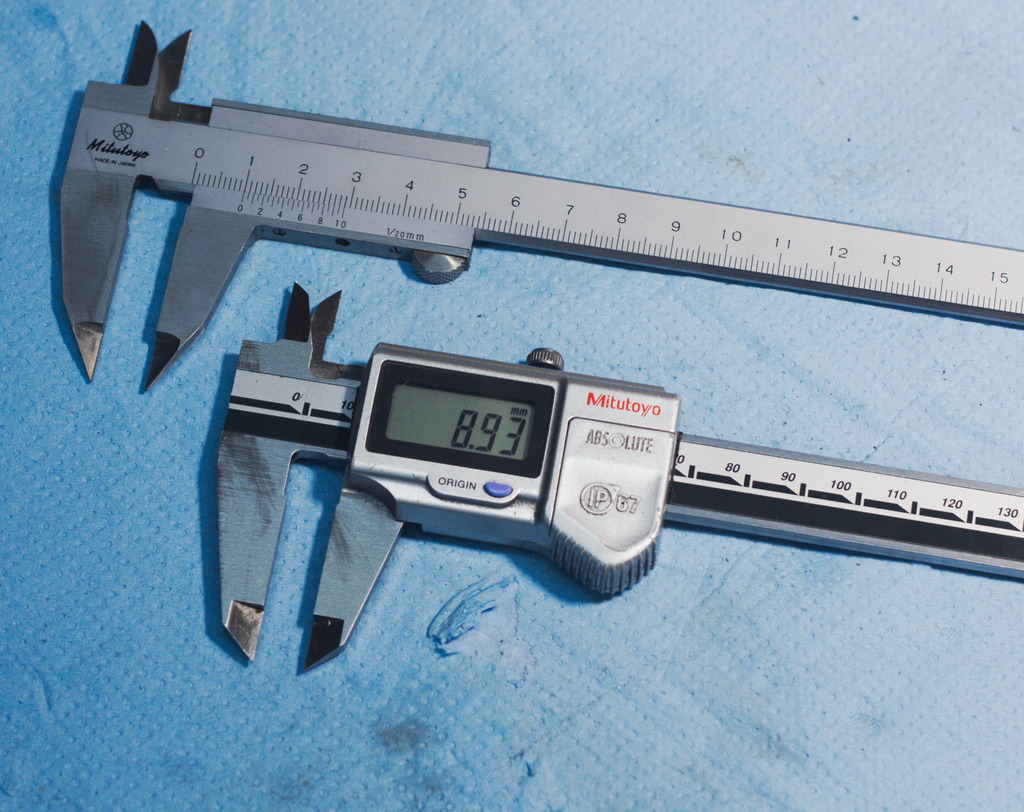

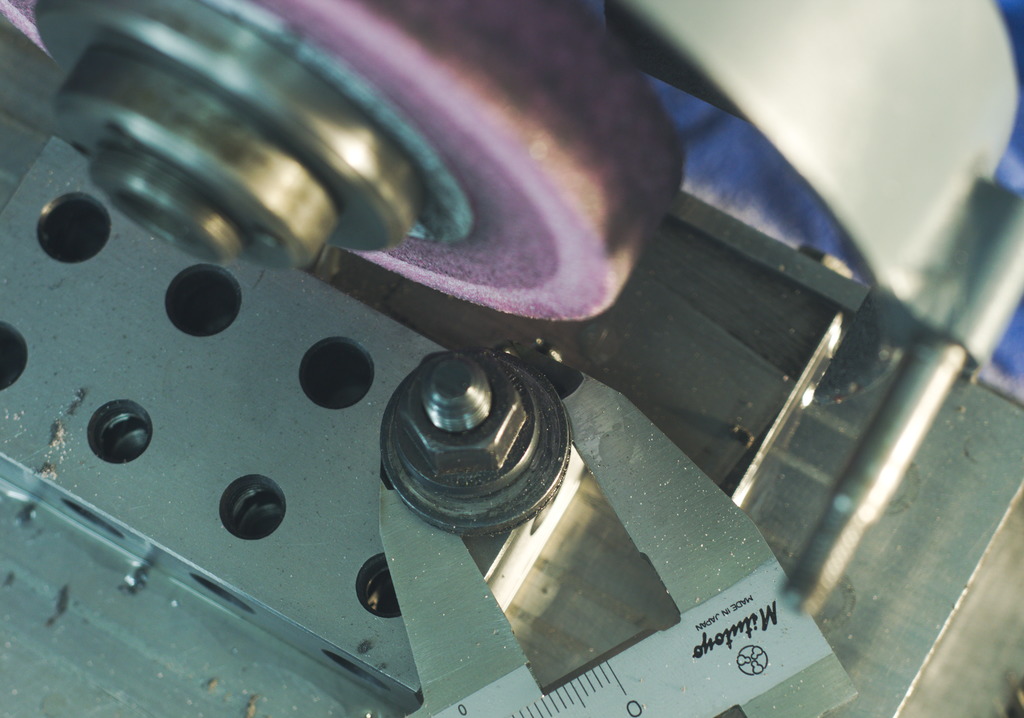

Seit geraumer Zeit besitze ich einen gebrauchten Mitutoyo Diamond Messschieber – Diese sind sehr schön weil sie keinen Parallaxefehler beim Ablesen erlauben. Allerdings habe ich den Messschieber wenig benutzt weil er abgerundete Messspitzen hat, ich bevorzuge allerdings spitzige Messschnäbel, wie an meinem digitalem Messschieber:

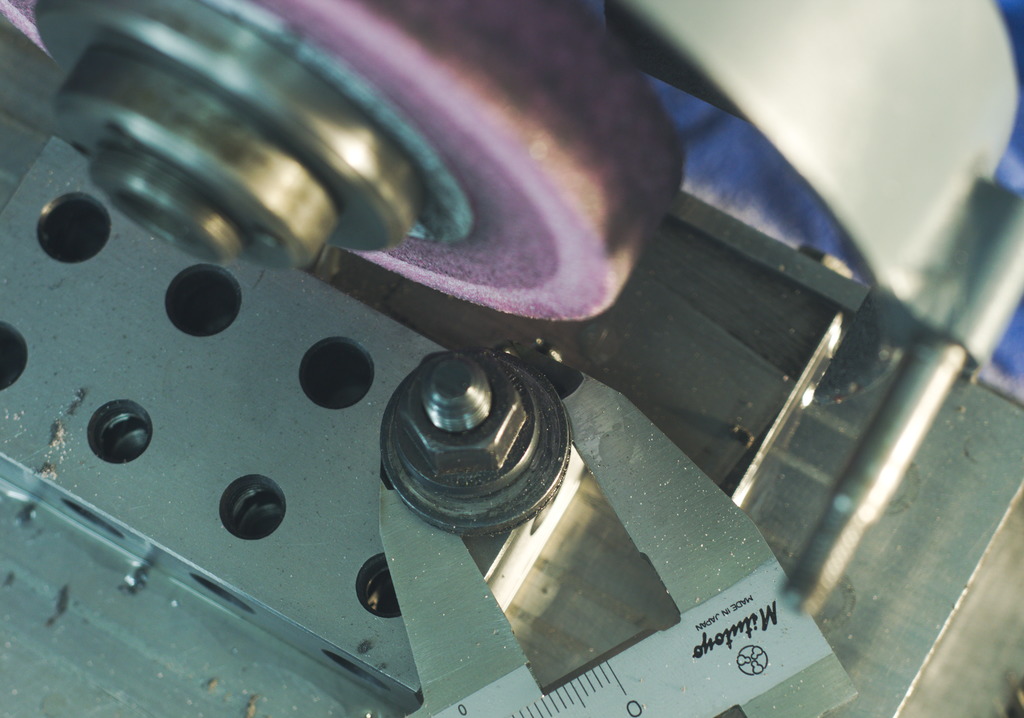

Auf der Flachschleifmaschine habe Ich in zwei Aufspannungen die Messschnäbel auf 30° schräge spitz zugeschliffen.

Auf der Flachschleifmaschine habe Ich in zwei Aufspannungen die Messschnäbel auf 30° schräge spitz zugeschliffen.

In der ersten Aufspannung konnte ich mit dem Umfang der Scheibe schleifen:

Für die gegenüberliegende Seite war allerdings meine Maschine zu klein, also musste ich Liegend arbeiten und mit einer an der Stirnseite abgerichteten Scheibe nach unten Stechen:

Der fertig abgeänderte Messschieber:

Ablage für die Drehbank

Eine einfache Ablage aus 10mm Sperrholz die auf den Spindelstock der Drehbank geschraubt ist – Der Deckel für den Räderkasten kann man darunter immer noch öffnen.

Am hinteren Ende der Ablage ist ein Stück 4mm St-Blech aufgeklebt um meine Magnetstative aufbewahren zu können.

5C Spannzangenablage

Schubladeneinsatz für 5C Spannzangen aus 10mm Sperrholz:

Nachdem ich keinen 33mm Bohrer hatte habe ich die Bohrungen mit der Oberfräse, Führungsbuchse und einer Schablone ausgefräst:

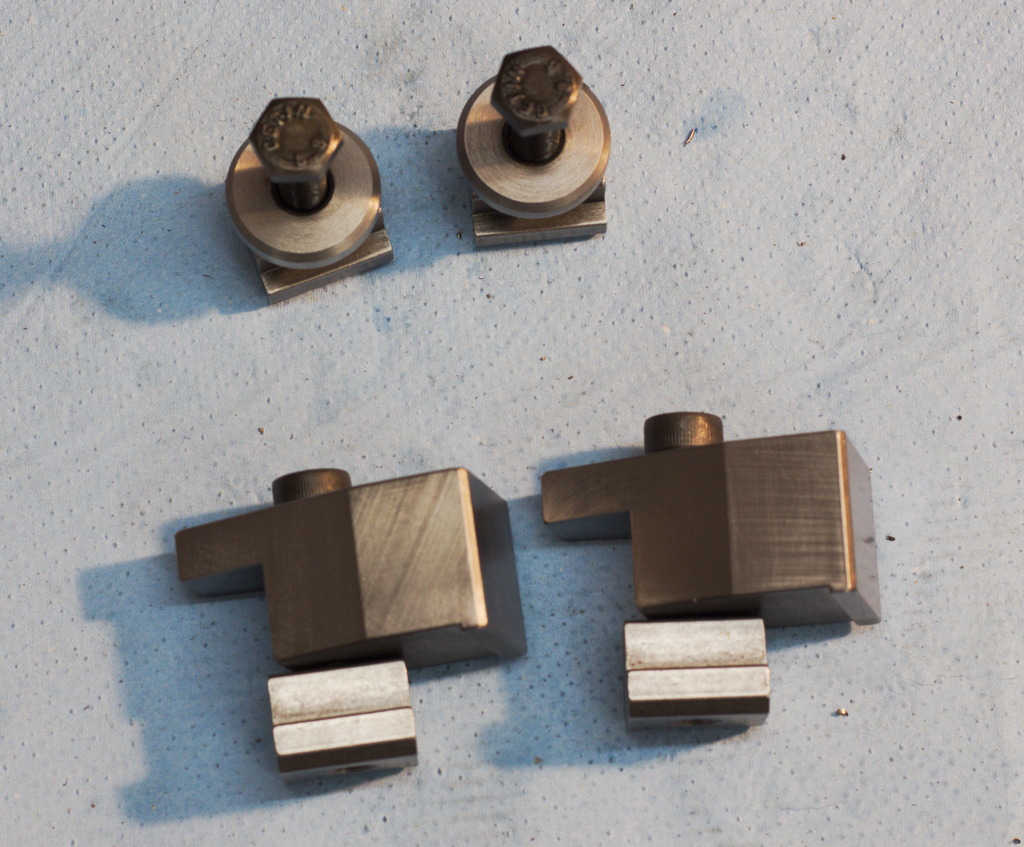

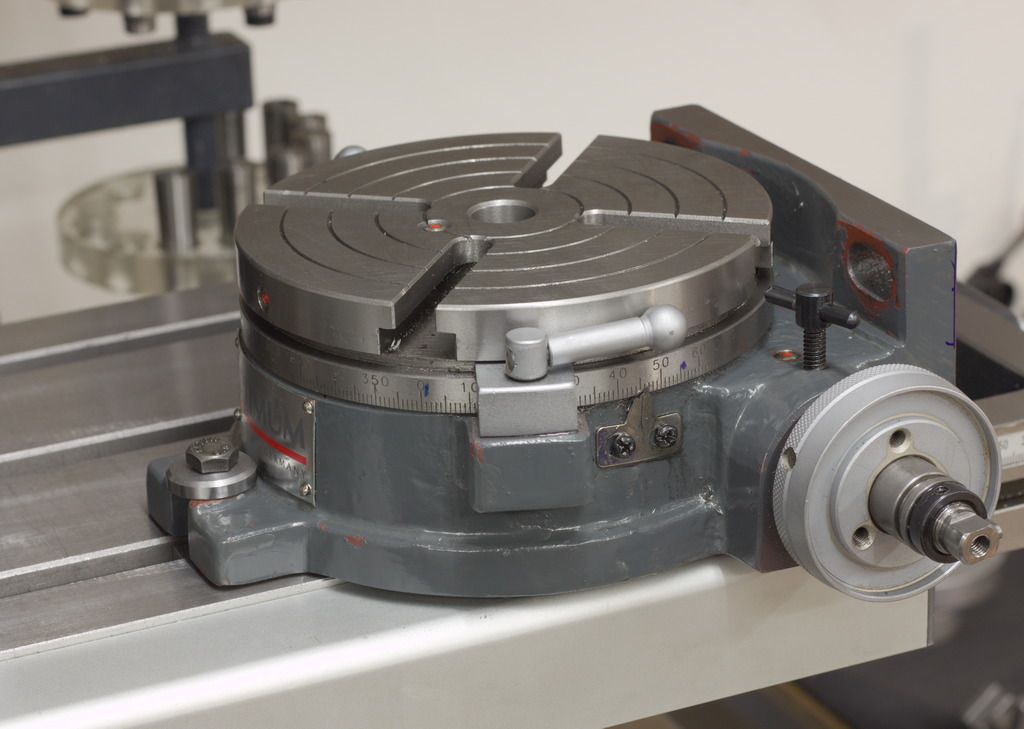

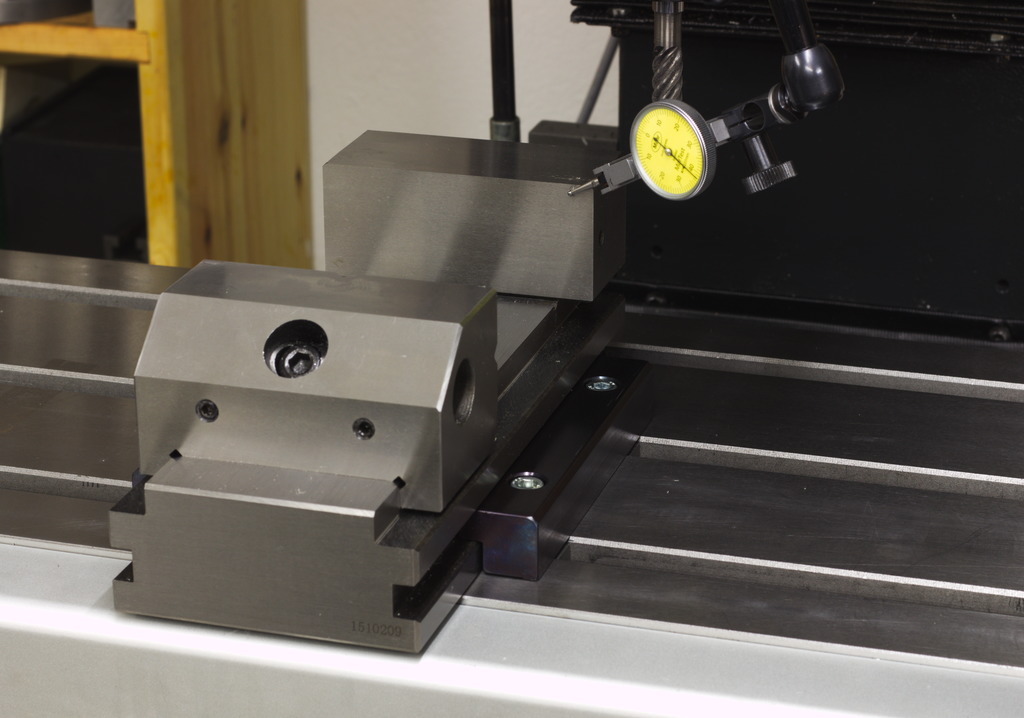

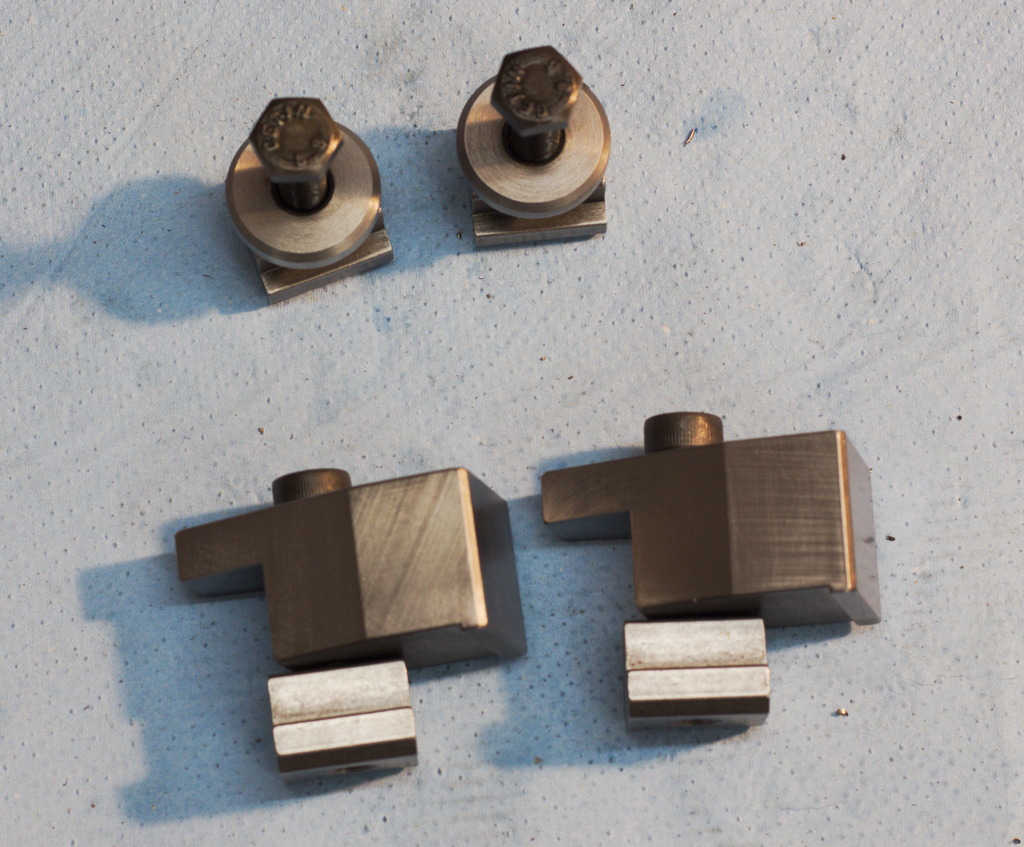

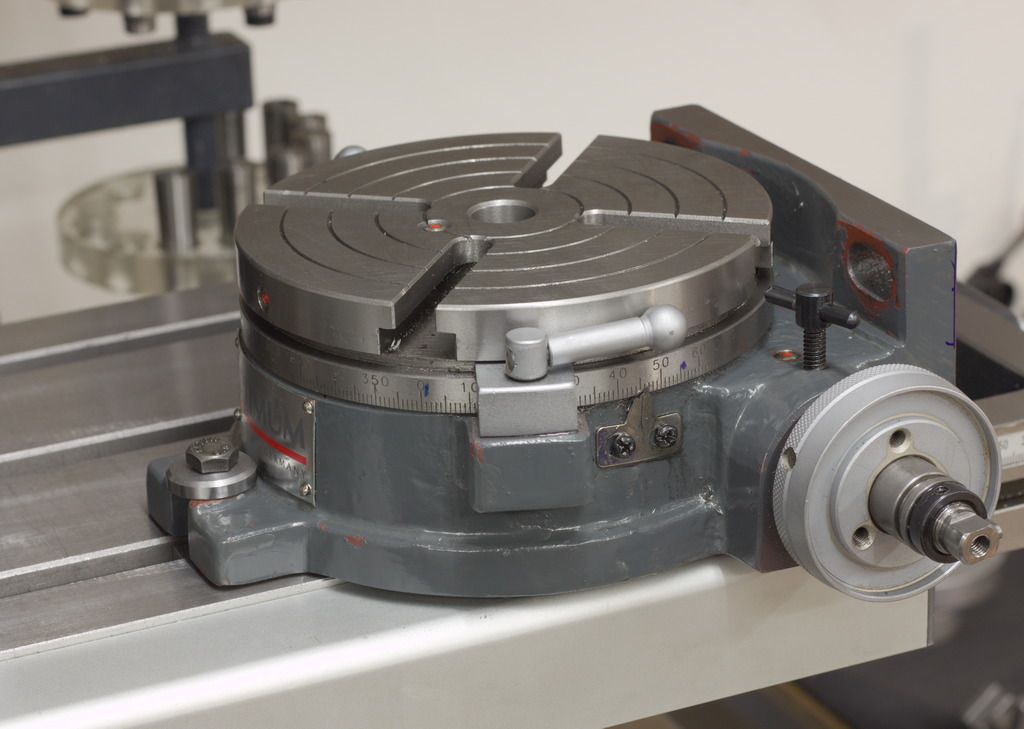

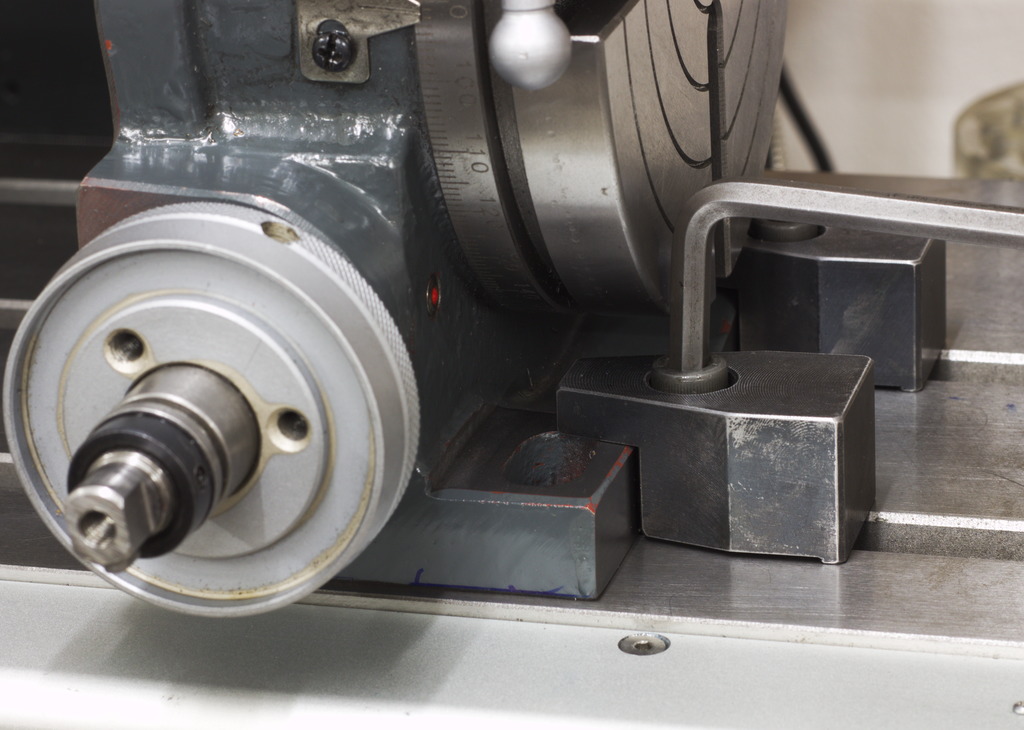

Spannsatz für den Rundtisch

Bisher musste ich immer irgendwelche Spannpratzen/Schrauben zusammensuchen um meinen 150mm Optimum/Vertex Rundtisch auf der Fräsmaschine aufzuspannen.

Als Abhilfe habe ich mir einen Satz Spannmittel gefertigt mit denen der Tisch liegend und stehend aufgespannt werden kann:

Hier in liegender Position mit den Schrauben und passenden Beilagscheiben:

Hier in stehender Position mit den speziellen Spannpratzen:

Die Pratzen und Beilagscheiben sind aus C45 und auf 40..45HRC vergütet.

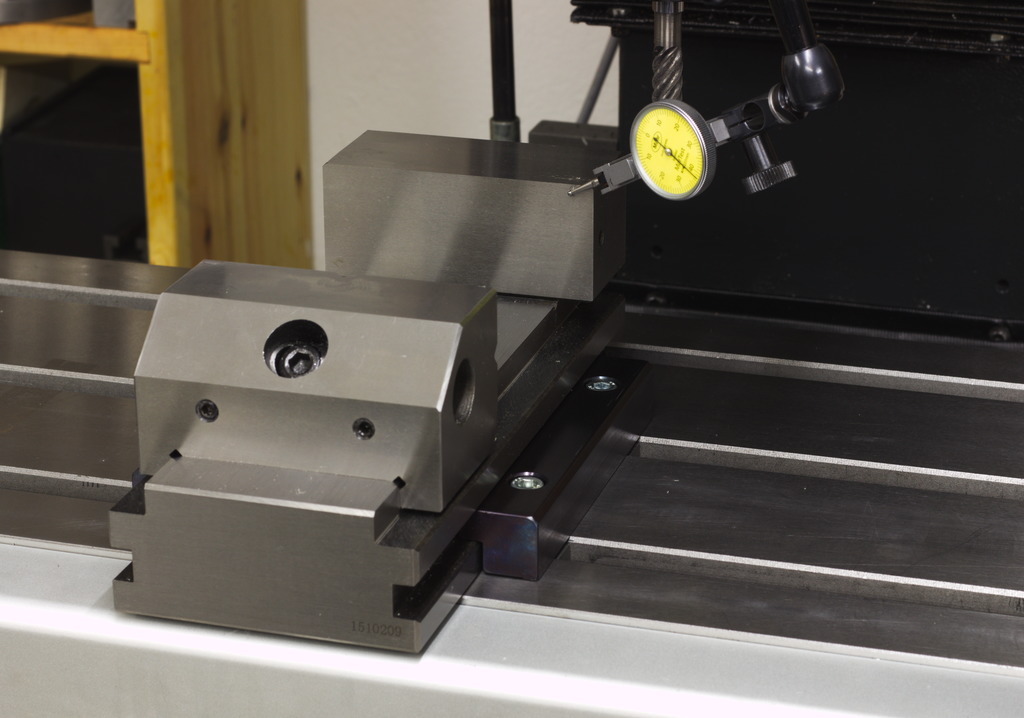

Spannleisten für den Schleifschraubstock

Für die von mir bevorzugten Schleifschraubstöcke gibt es keine sinnvollen Aufspannpratzen zu kaufen, deswegen fertige ich mir immer Leisten die in die seitliche Nut der Schraubstöcke eingreifen und auf den Tisch aufgeschraubt werden.

Natürlich kann man auch einfache Spannpratzen benutzen, aber wenn man den Schraubstock häufig von der Maschine nimmt wird das schnell lästig.

Die Leisten sind aus warmgewalztem St37 gefräst und gebläut (300°C im Härteofen):

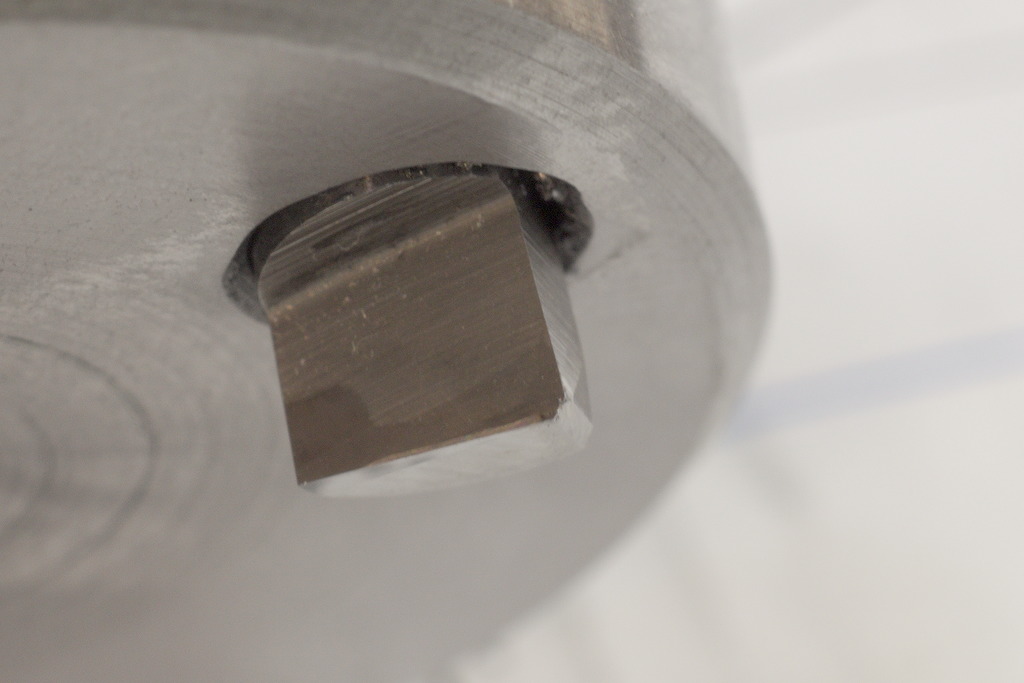

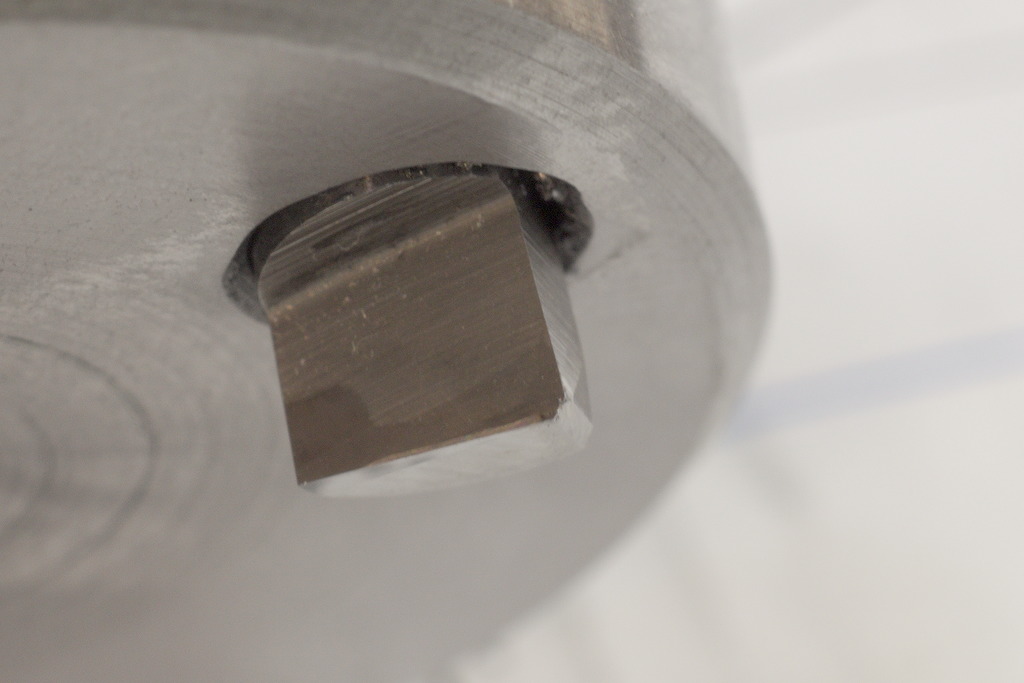

Trennkeile für ein Bohrfutter

Um ein Bohrfutter vom B-Konus zu trennen habe ich mir zwei Keile aus Silberstahl gefräst:

Die Vorgehensweise ist relativ einfach, ein Stück Rundmaterial mit dem Aussendurchmesser der Keile wird schräg im Schraubstock gespannt, plangefräst und eine Nut eingefräst, danach auf der Drehbank abgestochen. Das macht man zweimal und hat damit ein Paar Keile mit dem man im Schraubstock das Bohrfutter abdrücken kann.

Will man die Keile oft benutzen, schadet es nicht sie zu härten.

Auf der Flachschleifmaschine habe Ich in zwei Aufspannungen die Messschnäbel auf 30° schräge spitz zugeschliffen.

Auf der Flachschleifmaschine habe Ich in zwei Aufspannungen die Messschnäbel auf 30° schräge spitz zugeschliffen.