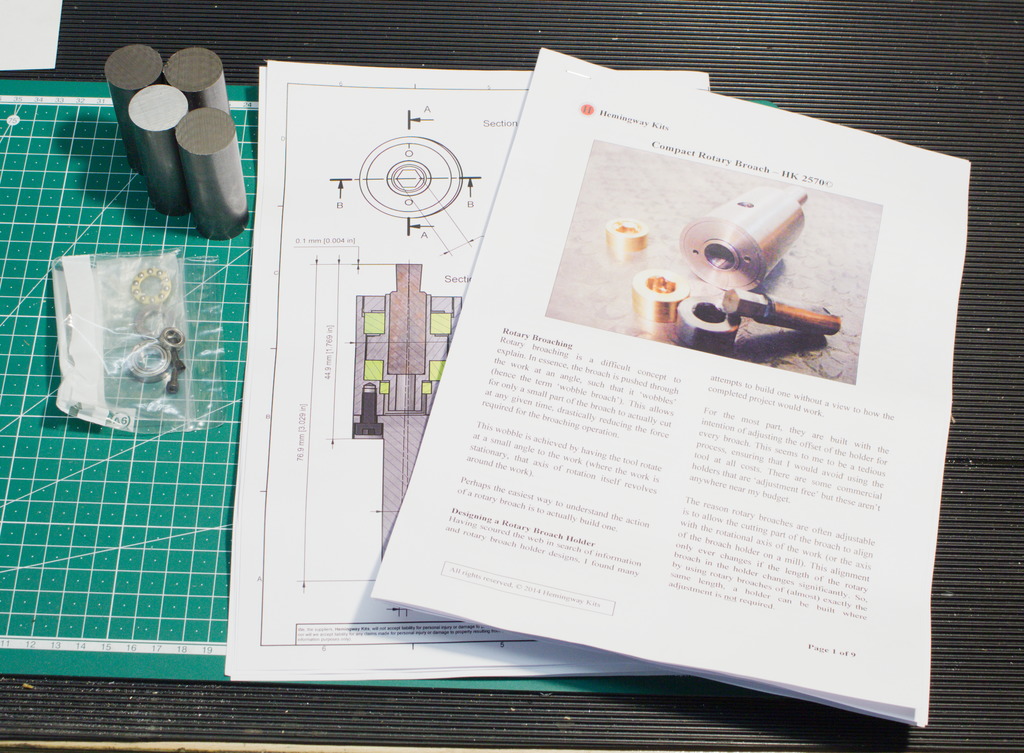

Man bekommt ein paar Materialstücke, die Lager, einen sehr guten Zeichnungssatz und neun Seiten Baubeschreibung:

Pendelräumen ist ja eigentlich nichts neues, in der Industrie ist das alltägliches Geschäft und es gibt viele Anbieter von solchen Geräten.

Für die, die mit der Technologie nicht vertraut sind, dabei handelt es sich um ein Bearbeitungsverfahren mit dem Bohrungen mit kantigem Innenprofil (z.b. Vierkant oder Sechskant) hergestellt werden können.

Dazu wird mit einem normalem Spiralbohrer vorgebohrt und anschließend mit einem Pendelräumwerkzeug und einem Entsprechendem Werkzeug das gewünschte Profil hergestellt.

Technisch sind diese Geräte eigentlich sehr einfach aufgebaut, der Stempel kann frei rotieren, allerdings ist die Rotationsachse des Stempels zur Vorschubrichtung wenige Grad geneigt. Kommt er mit dem Werkstück in Berührung wird er von diesem mit angetrieben und kann sich so Eck für Eck in das Material arbeiten. Die Vorschubkräfte sind dabei relativ hoch, die Anforderungen an die Spindelleistung sind dagegen relativ niedrig, es ist eine Mischung aus einem Umformenden und einem Spanendem Prozess.

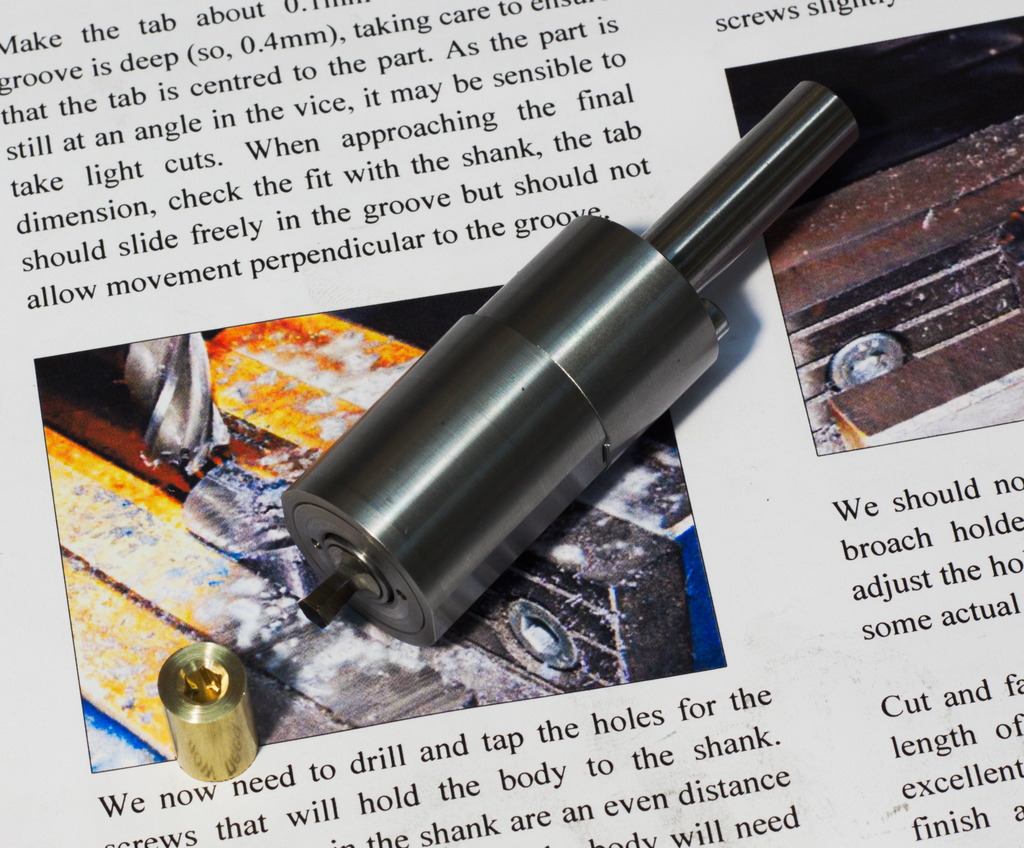

Bei Hemingwaykits gibt es einen Zeichnungs- und Materialsatz für ein schön kompaktes Pendelräumgerät "Compact Rotary Broach", diesen habe ich mir bestellt.

Man bekommt ein paar Materialstücke, die Lager, einen sehr guten Zeichnungssatz und neun Seiten Baubeschreibung:

Ich habe eine mehrteilige Videoreihe (englischsprachig) die den Bau des Pendelräumgerätes beschreibt:

Teil 1:

Compact Rotary Broach - Part 1

Teil 2:

Compact Rotary Broach - Part 2

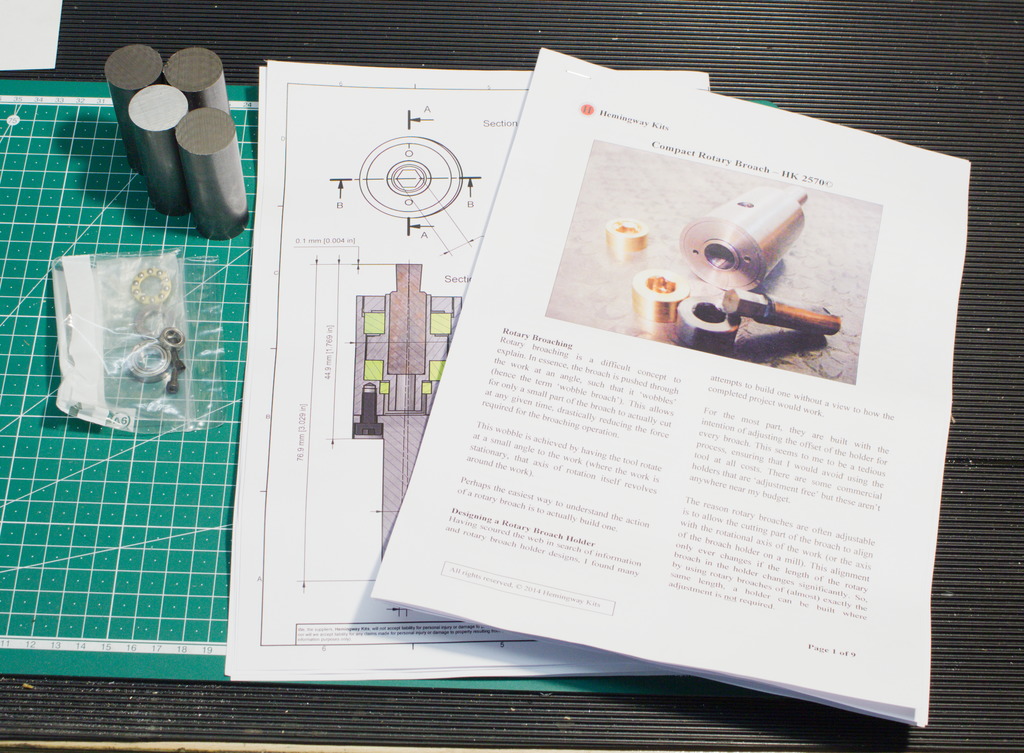

Die Baubeschreibung empfiehlt mit der Verschlussmutter zu beginnen, damit man später ein Probestück zum drehen des Innengewindes im Gehäuse hat. Das Gewinde ist M20x0,5, sieht also mehr nach Drehriefen als Gewinde aus. Gegenüber dem Plan habe ich statt dem mitgeliefertem Automatenstahl ein Reststück 42CrMoS4 benutzt:

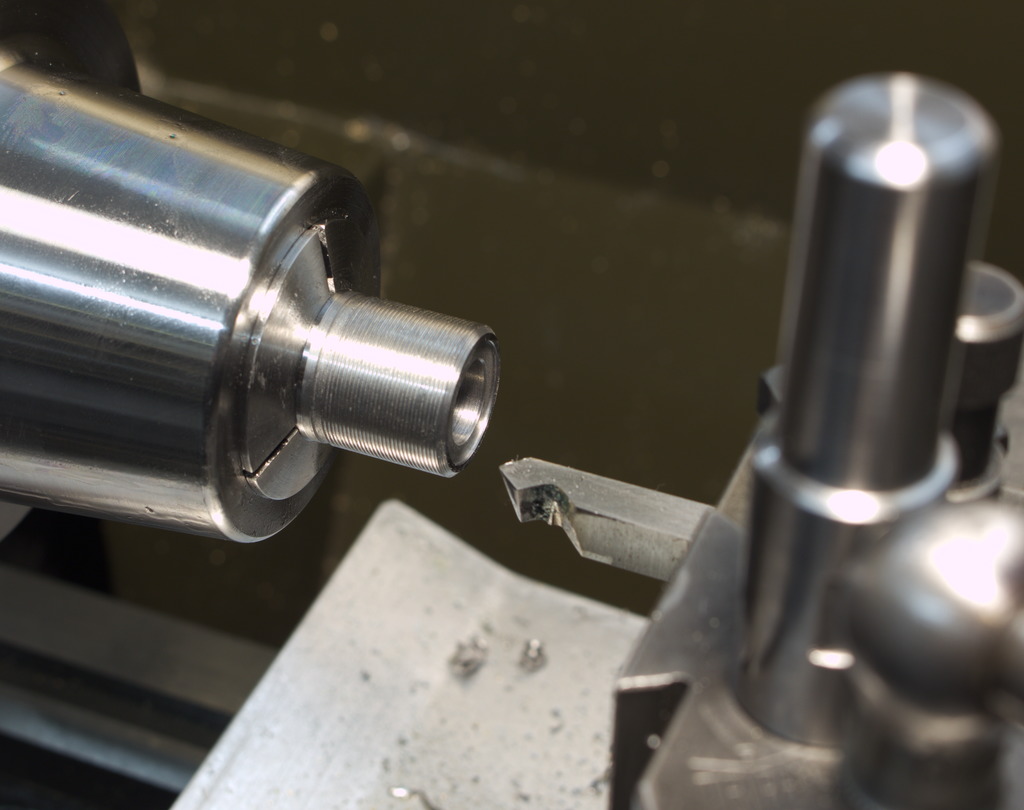

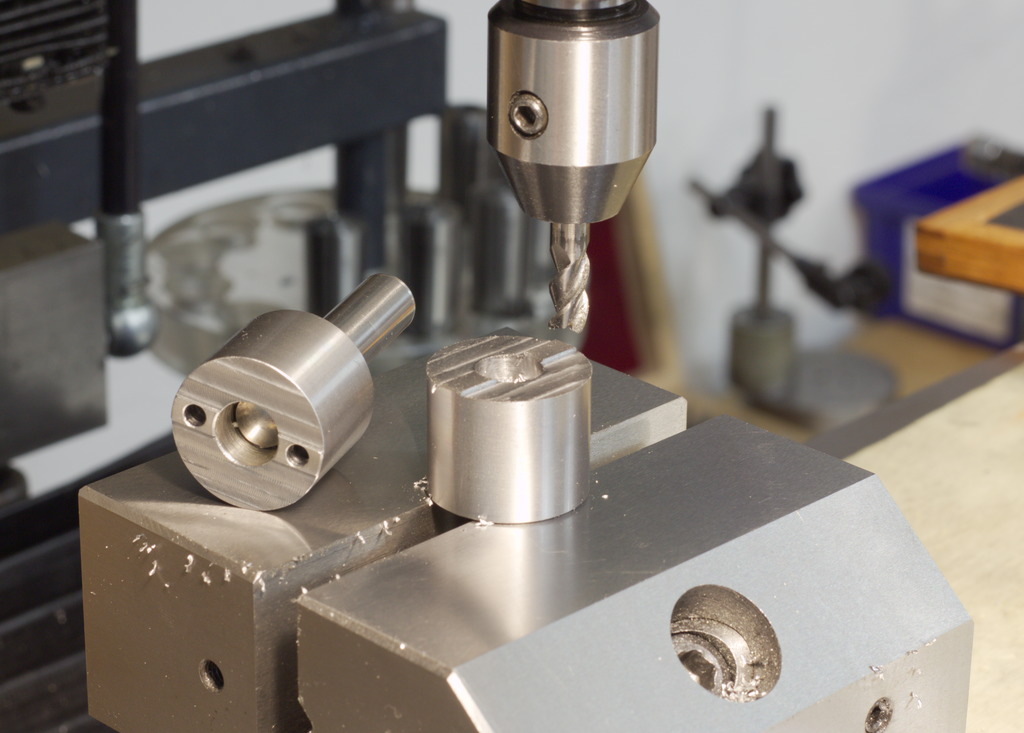

Nach dem Drehen kommt der Rundling auf die Fräsmaschine um die Bohrungen für den Stirnschlüssel einzubringen:

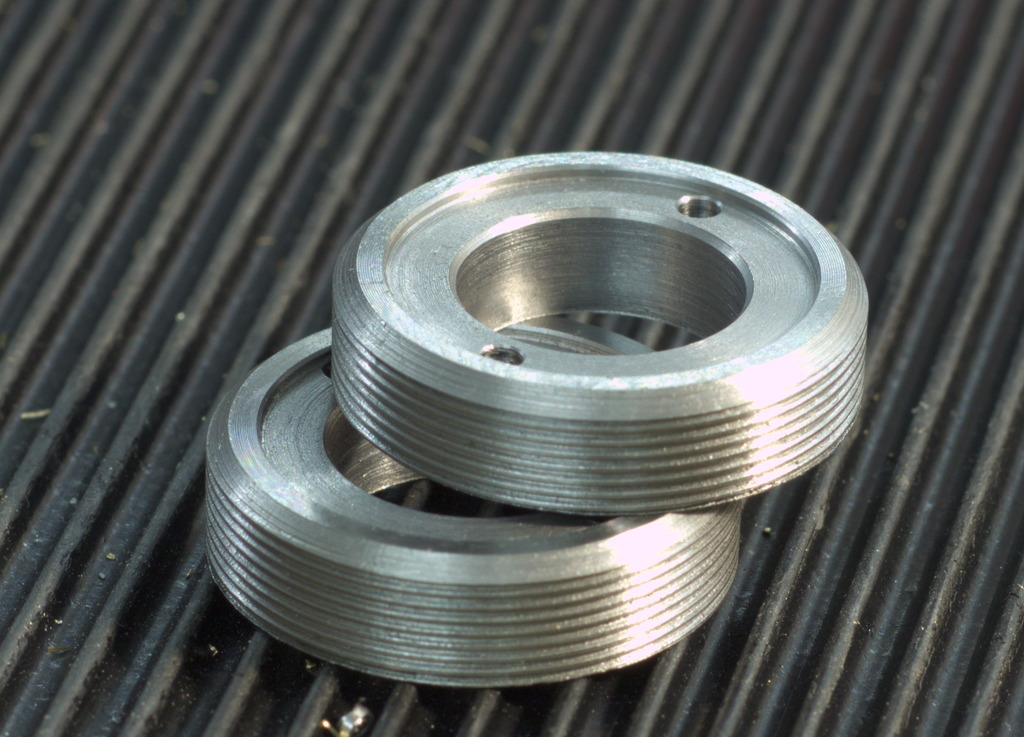

Danach werden die Muttern abgestochen – Die zweite Seite bleibt noch unbearbeitet. Achso, ich baue zwei von den Geräten:

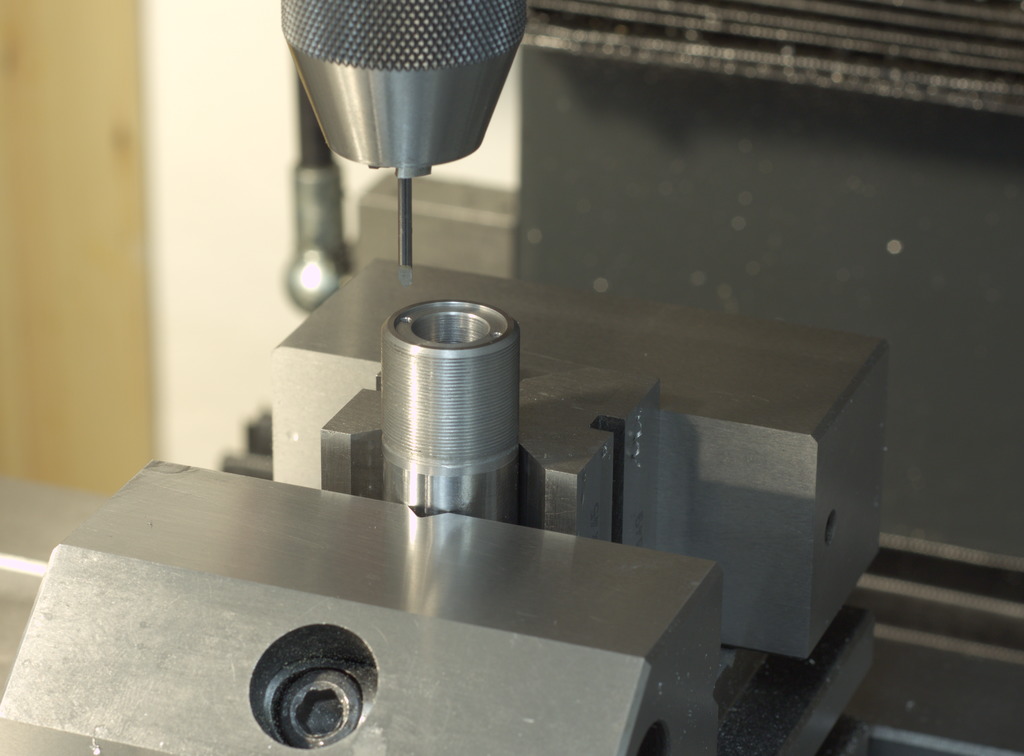

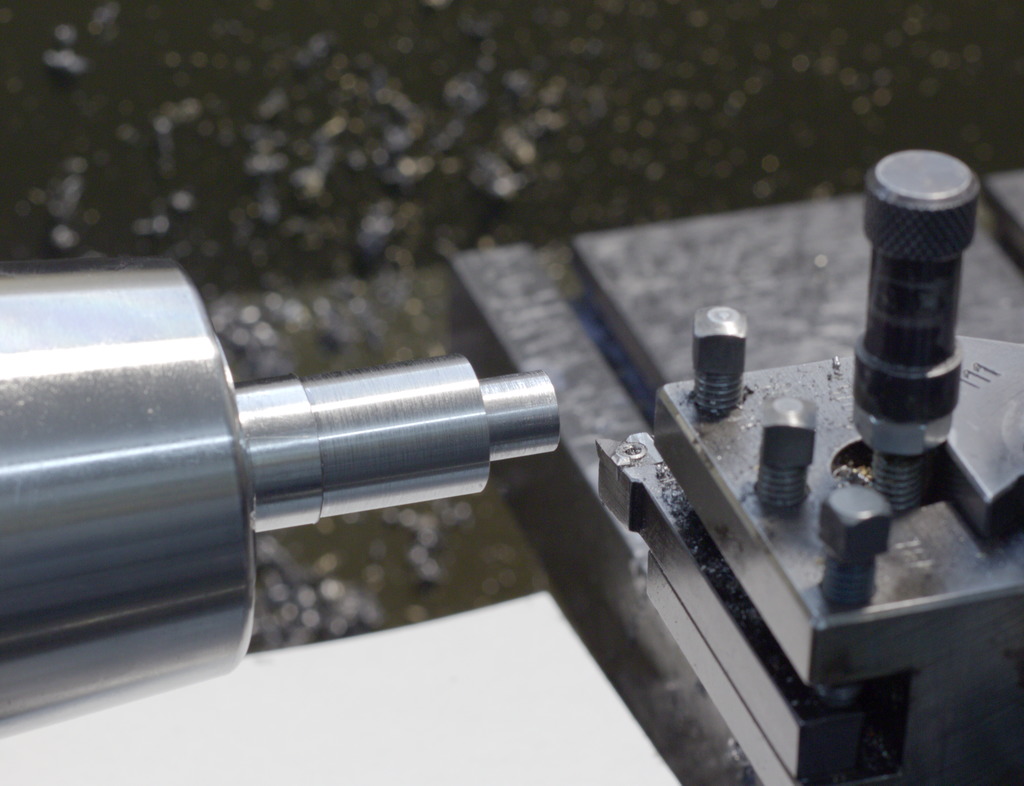

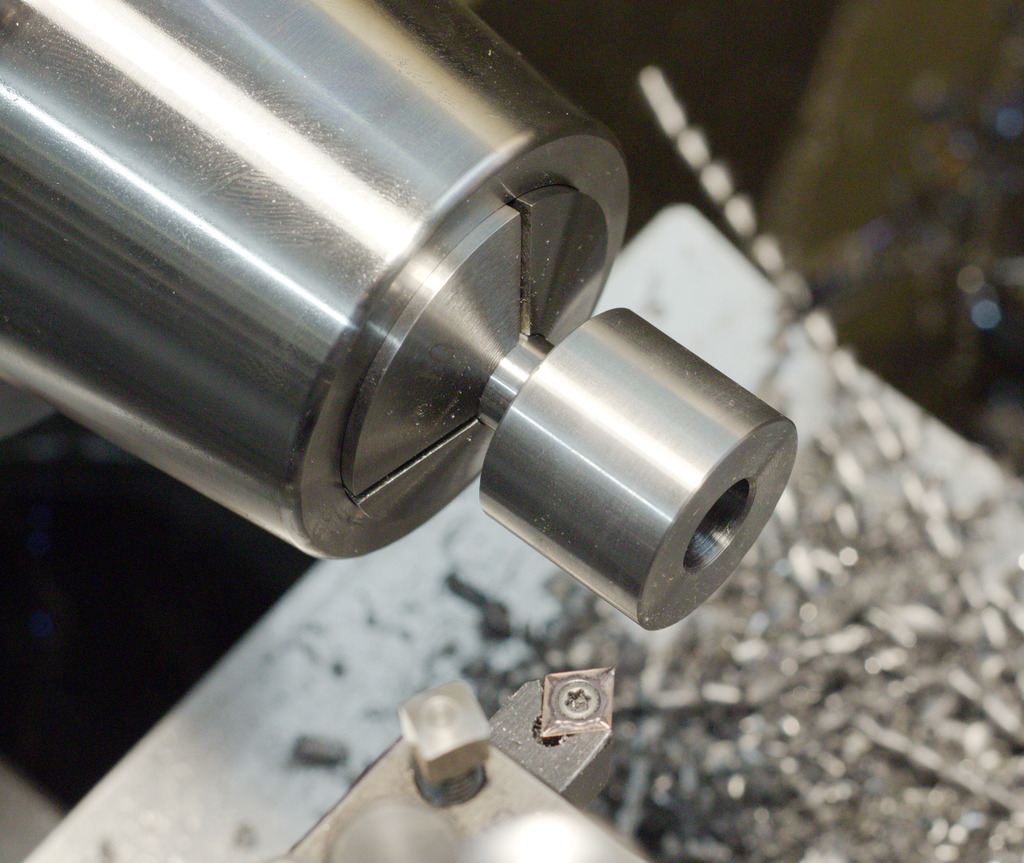

Die Spindel drehe ich ebenfalls aus einem anderem Material, dieses mal 42CrMo4, hier hat man insgesamt drei Lagersitze außen und einen engen 8mm Sitz innen für den Räumstempel. Nachdem das Teil von beiden Seiten bearbeitet werden muss, eine gute Möglichkeit das Spannzangenfutter auf der Drehbank zu benutzen:

Die fertigen Spindeln, ich hab bisher nur einen Lagersatz, weitere Lager sind bestellt – Sind metrische Din Lager:

Der Einspannschaft wird laut Plan aus einem Stück Automatenstahl gedreht, das hat mir nicht gefallen. Ich habe 10mm Zylinderstifte genommen und einen weichen Kopf mit Loctite 648 aufgeklebt:

Nach dem aushärten des Klebers habe ich sie im Spannzangenfutter fertig gedreht:

Der Schaft bekommt zwei Durchgangsbohrungen und eine angefräste Passfeder, die später den Grundkörper ausrichtet:

Der Grundkörper bzw. das Gehäuse ist ein Drehteil mit drei Lagersitzen und einem M20x0,5 Feingewinde um das Lagerpaket zu fixieren:

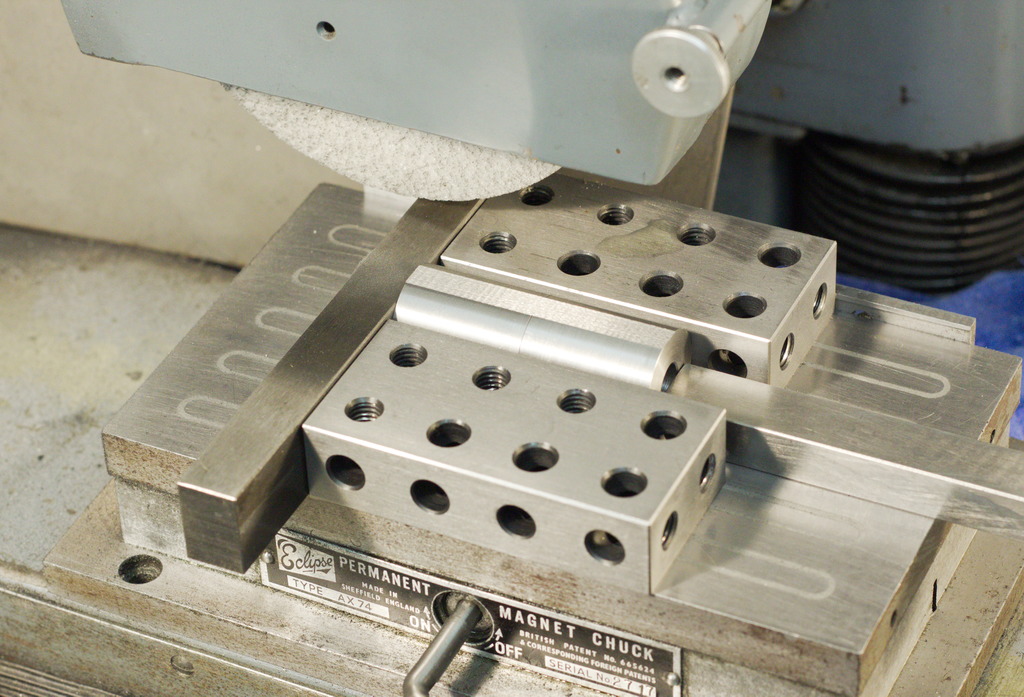

Zum spannen bekommt das Gehäuse zwei Flächen angeschliffen:

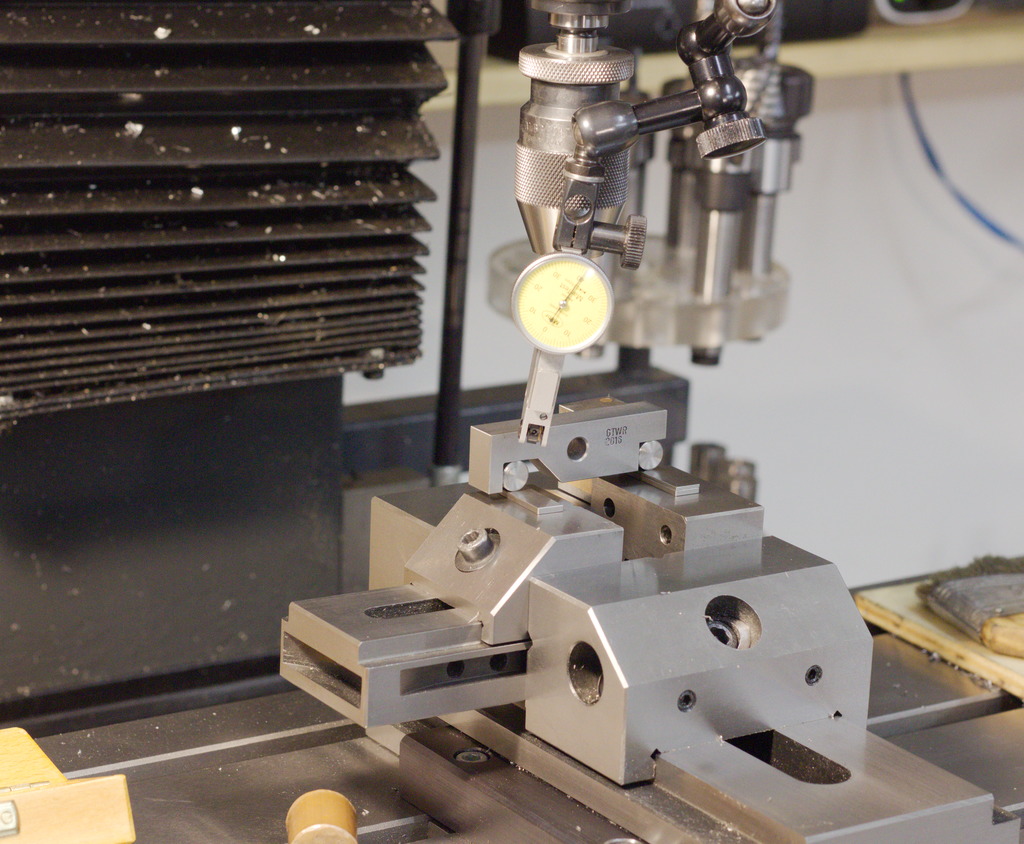

Das Gehäuse wird rückseitig schräg abgefräst um die Schrägstellung der Spindel zu erreichen. Dazu wird der Schleifschraubstock mit dem Sinuslineal auf 1° gekippt. Im Bauplan ist eine Methode beschrieben, mit der einfach auf einer Seite 0,45mm Fühlerlehre untergelegt werden. Aber wenn ich die Möglichkeiten schon habe, nutze ich sie auch, macht das ganze nur reproduzierbarer:

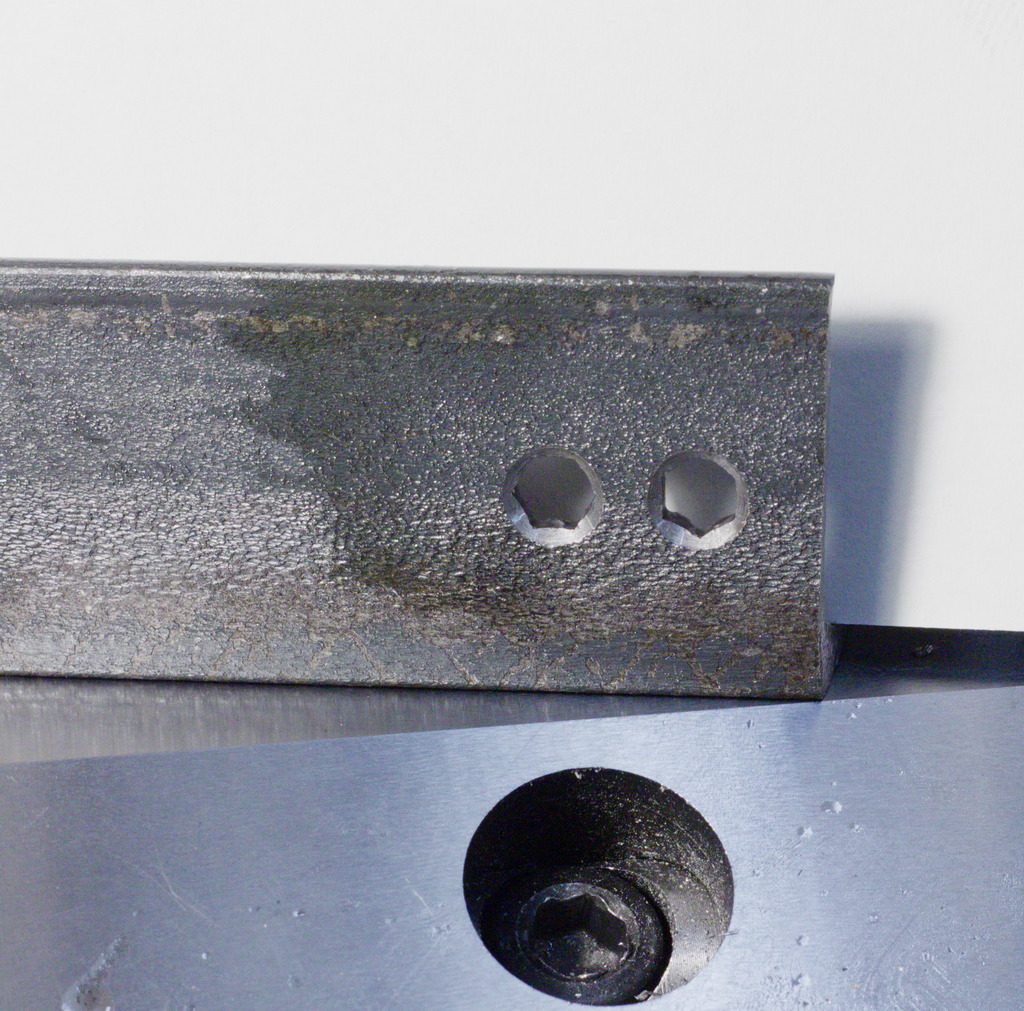

Rückseite des Grundkörpers überplant, die 4mm Passfedernut eingefräst und die zwei M3 Gewinde geschnitten:

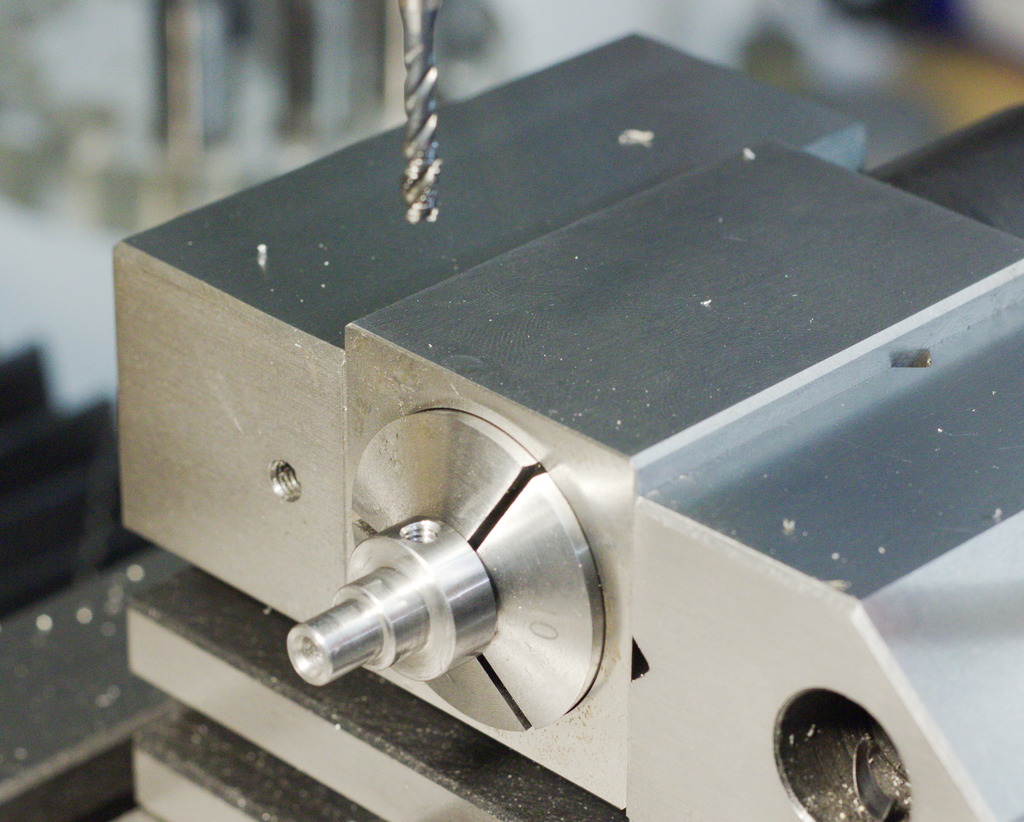

Die Spindel bekommt noch ein M4 Gewinde um die Räumstempel zu spannen:

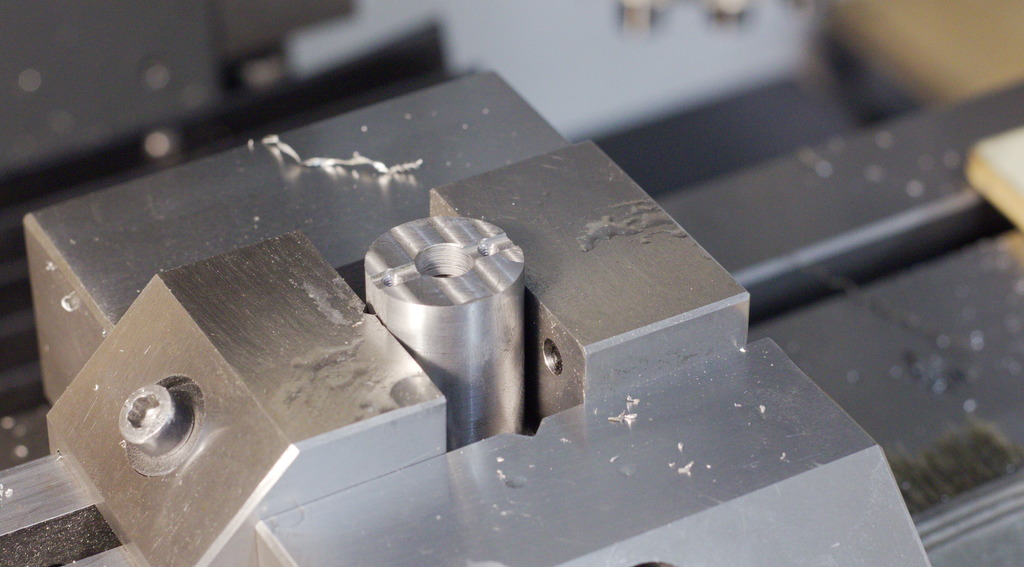

Erster Probezusammenbau, einen 4mm Sechskantstempel habe ich mir aus einem 8mm Hss Drehling auf der Stichelschleifmaschine geschliffen, zum Testen musste ein Reststück Messing herhalten:

An der Trennebene wird einmalig der richtige Versatz eingestellt, so dass das Zentrum der Stirnfläche des Stempels in Linie zur Mittelachse des Einspannschaftes liegt. Wenn man alle Räumstempel gleich lang fertigt muss man hier nie wieder etwas verstellen.

Vorgebohrt wird mit der Schlüsselweite des zu räumenden Profils, anschließend wird der Stempel einfach bei drehender Spindel auf gewünschte Tiefe gedrückt.

Natürlich muss tiefer vorgebohrt werden, weil das Werkzeug den Span vor sich her schiebt.

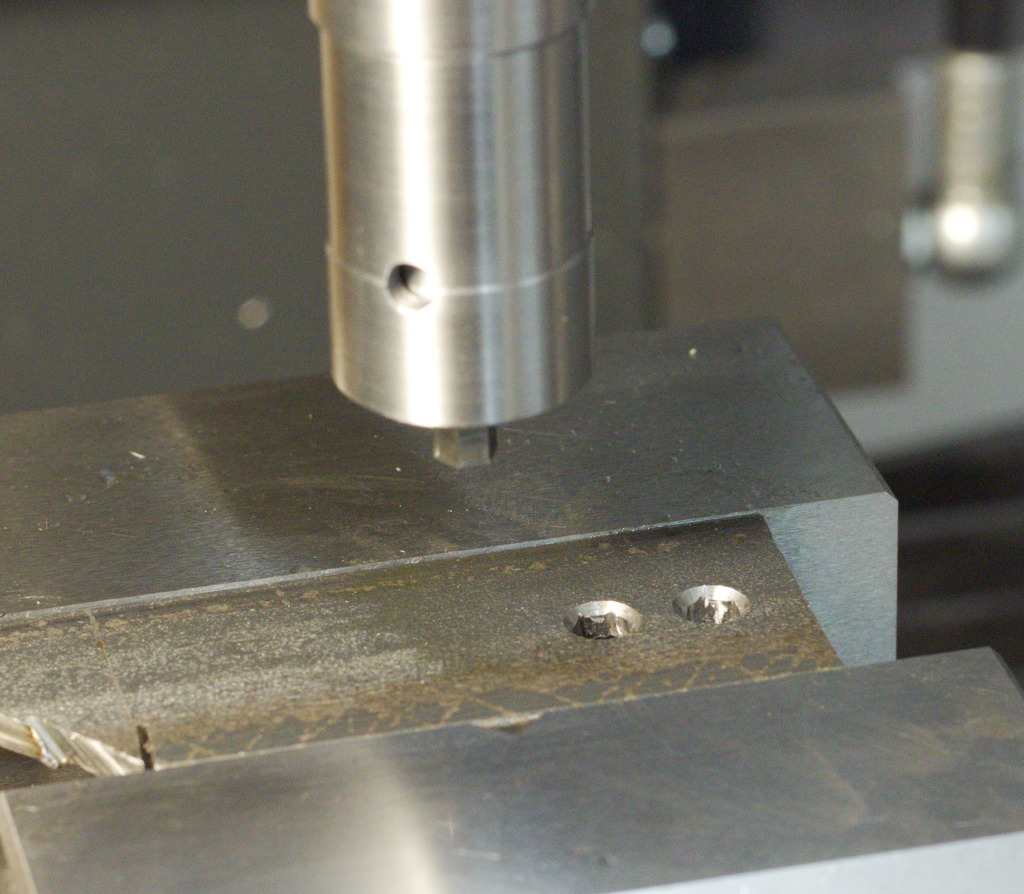

Die Rückseite vom Schaft hat zwei Flachsenkungen bekommen. Weil da relativ wenig Platz ist, kann man keinen Din-Flachsenker benutzen. Entweder sticht man mit einem 6mm Schaftfräser runter oder man bohrt mit einem normalem 6mm Spiralbohrer vor und geht dann mit einem flachgeschliffenem Bohrer hinterher oder man schleift sich einen Stufenbohrer – Letzteres habe ich gemacht:

Den Zapfen habe ich an der Stichelschleifmaschine geschliffen, die Stirnschneiden Freihand unter der Lupe mit einer kleinen Trennscheibe geschliffen.

Nachdem beide Pendelräumgeräte richtig justiert waren habe ich die Grundkörper aussen überdreht:

Als nächstes habe ich mir aus 8mm HssCo10 Rundlingen Sechskantstempel von 2-6mm Schlüsselweite geschliffen.

Die Rohlinge habe ich auf der Flachschleifmaschine mit der Trennscheibe auf 28,5mm geschnitten, dann im Prisma auf 28mm geschliffen und die Sechskantform mit etwa 2° Freiwinkel nach hinten auf der Stichelschleifmaschine geschliffen.

Und weil mein verstellbarer Stirnlochschlüssel mit 1,5mm Zapfen den Geist aufgegeben hat, hab ich mir einen ordentlichen für 14mm Lochabstand gefertigt:

Test auf der Fräsmaschine mit einem 5mm Sechskantstempel:

Das Ergebnis ist relativ gut, ich hab allerdings etwas groß vorgebohrt:

Noch mehr Versuchsteile – 4mm Sechskant in Messing und Stahl, 6mm Sechskant in Stahl:

Und hier noch ein Gruppenfoto der beiden Pendelräumgeräte, der Sechskantstempel und der Versuchsstücke:

Ein interessantes kleines Projekt das leicht an einem verregnetem Wochenende zu bauen ist und durchaus nützlich sein kann, besonders wenn man öfters Sonderschrauben anfertigen muss.