Messstative haben eigentlich viele Probleme ;-)

Die Feinverstellung funktioniert zwar mit Federvorspannung ohne Umkehrspiel, aber dadurch, dass sie meistens ein Scharnier mit Achse haben, und so eine Feinverstellung hat meistens Seitenspiel – Das merkt man daran, das die Messuhr beim Ändern der Messrichtung (Z.b. beim Abfahren eines Werkstücks an einer Fräsmaschine) den Anzeigewert minimal ändert.

Stative mit Zentralklemmung sind oft relativ flexibel, weil die Querschnitte ungünstig sind, Stative mit starren Armen sind oft etwas schwer in Position zu bringen. Die Klemmfaust lässt oft auch zu wünschen übrig.

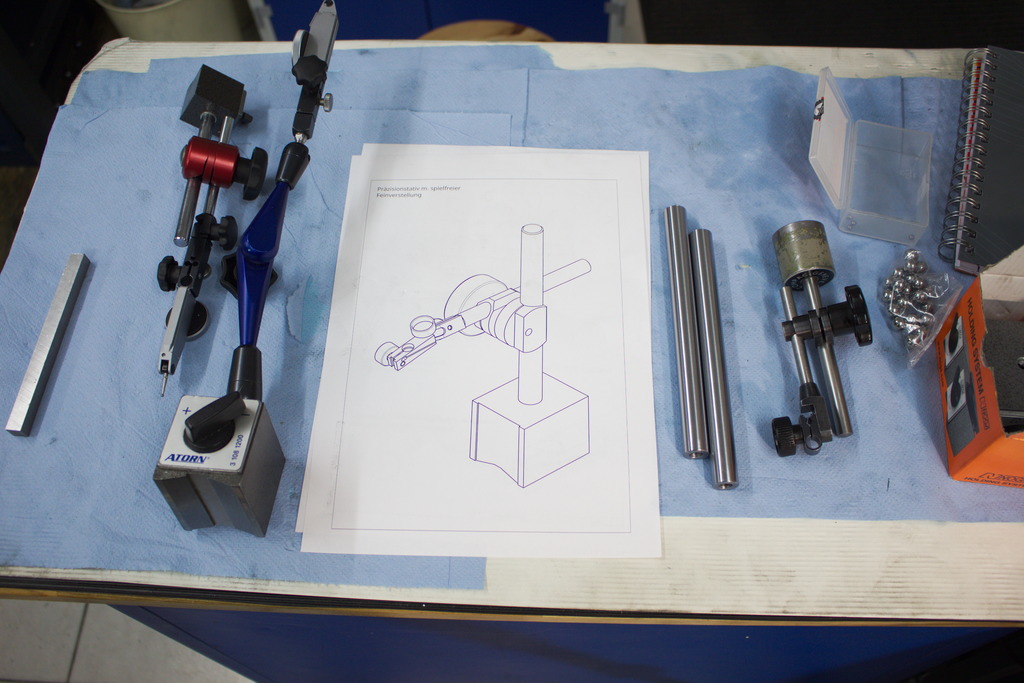

Robin Renzetti hat auf Instagram sein Stativ, das er vor vielen Jahren gebaut hat gezeigt.

Das Design hat mir sofort gefallen, die Feinverstellung für die Messuhr ist an der richtigen Stelle und die Hebelverhältnisse sind günstig. Durch das Biegeelement als Scharnier hat man weder Umkehrspiel noch Seitenspiel. Die gehärteten und geschliffenen Stativstangen sind der krönende Abschluss.

Ich hab beschlossen das Stativ im Cad nachzuzeichnen und nach zubauen. Nachdem ich keine Möglichkeit zum Spitzenlos Rundschleifen habe, werd ich für die Stativstangen auf gehärtete Präziwellen mit 12 und 16mm Durchmesser zurückgreifen.

Für die Magneten hab ich zwei Stück von Noga mit 50x50x60mm, für das Kugelgelenk 10mm Lagerkugeln bestellt.

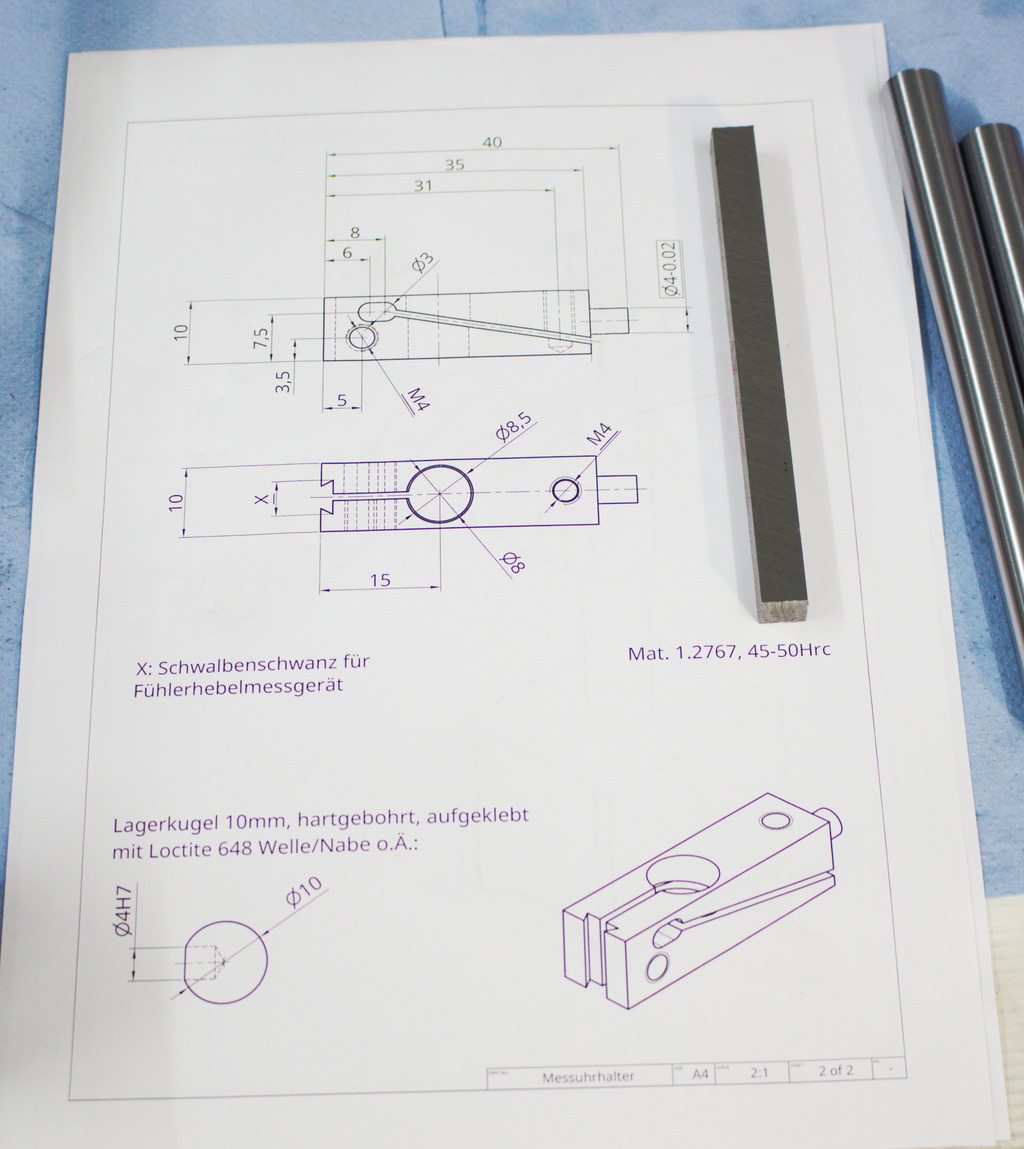

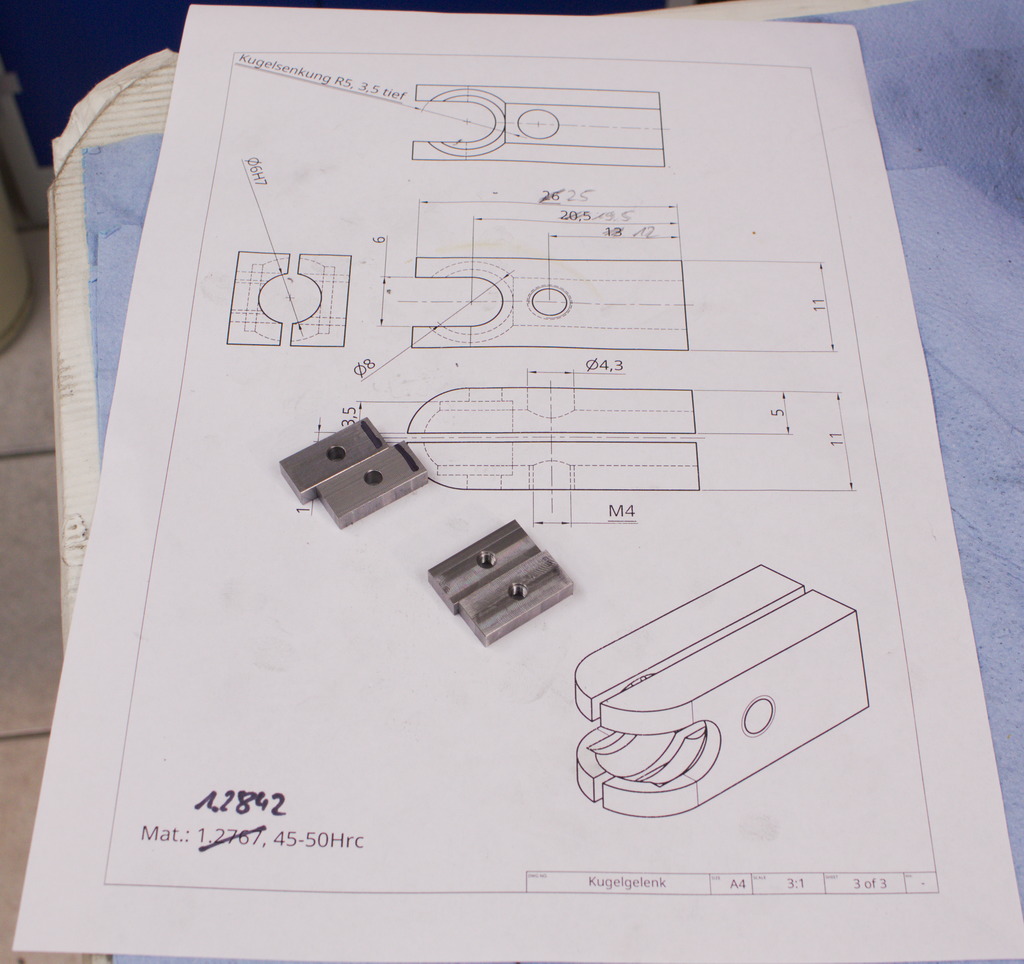

Das erste Teil – Und vermutlich auch das komplizierteste ist die kombinierte Messuhrhalterung und Feinverstellung:

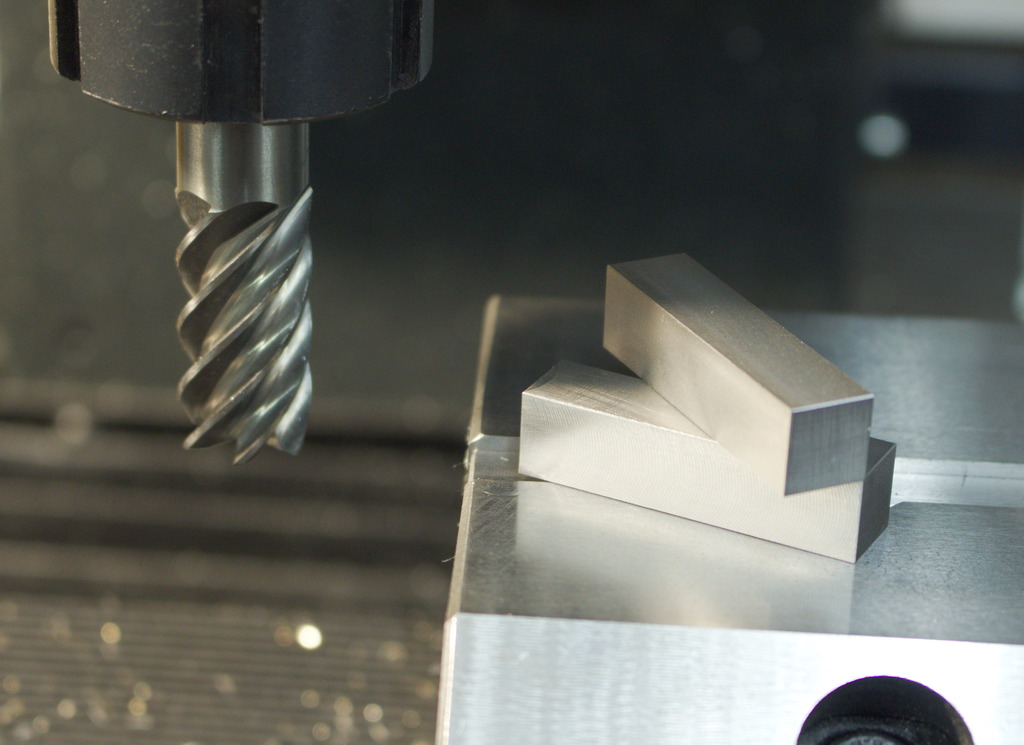

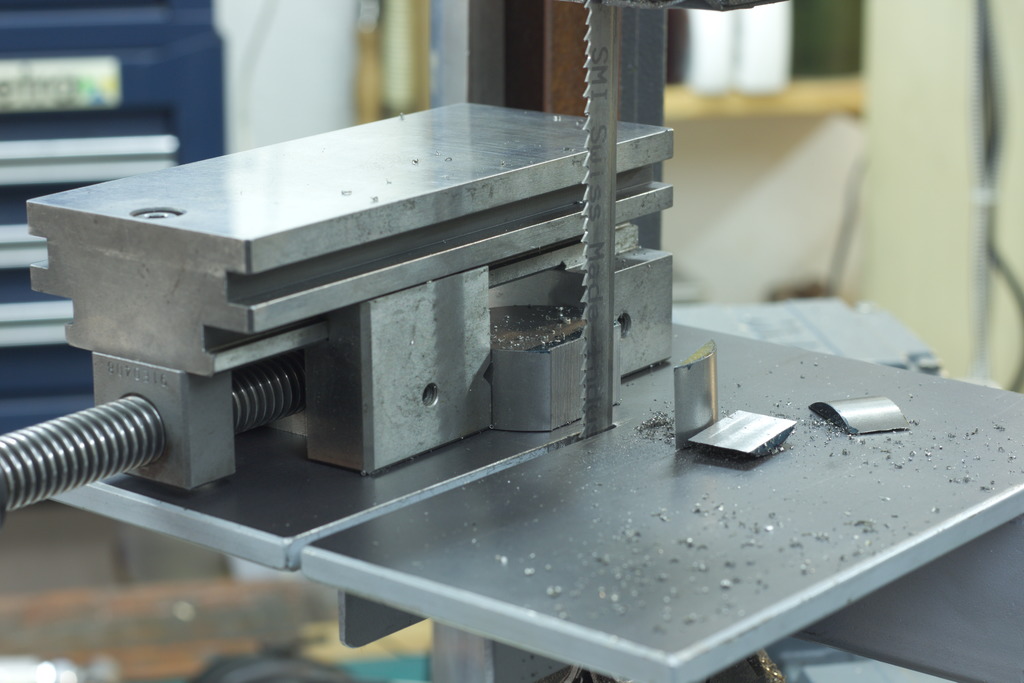

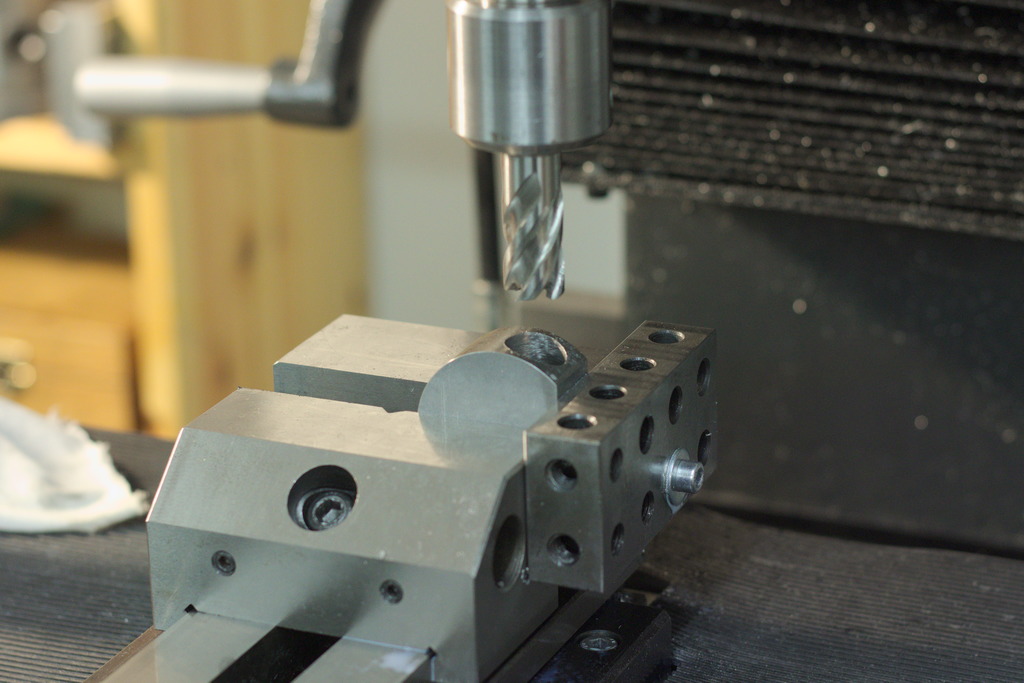

Das Halbzeug, 1.2767 Werkzeugstahl hab ich auf Maß gesägt und gefräst:

003

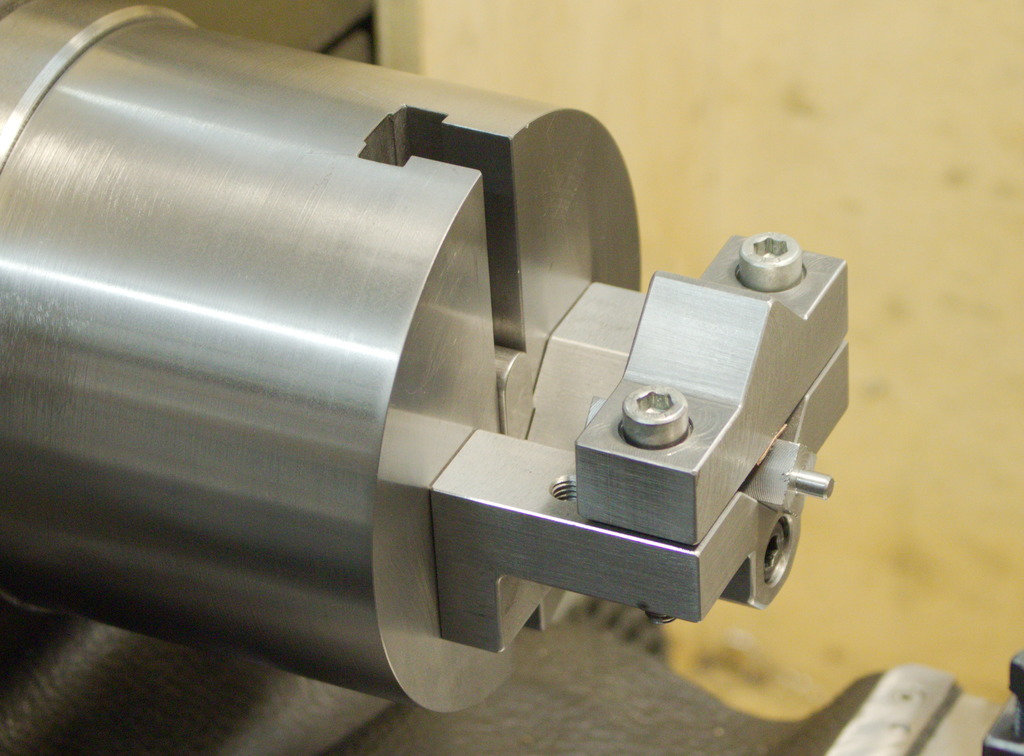

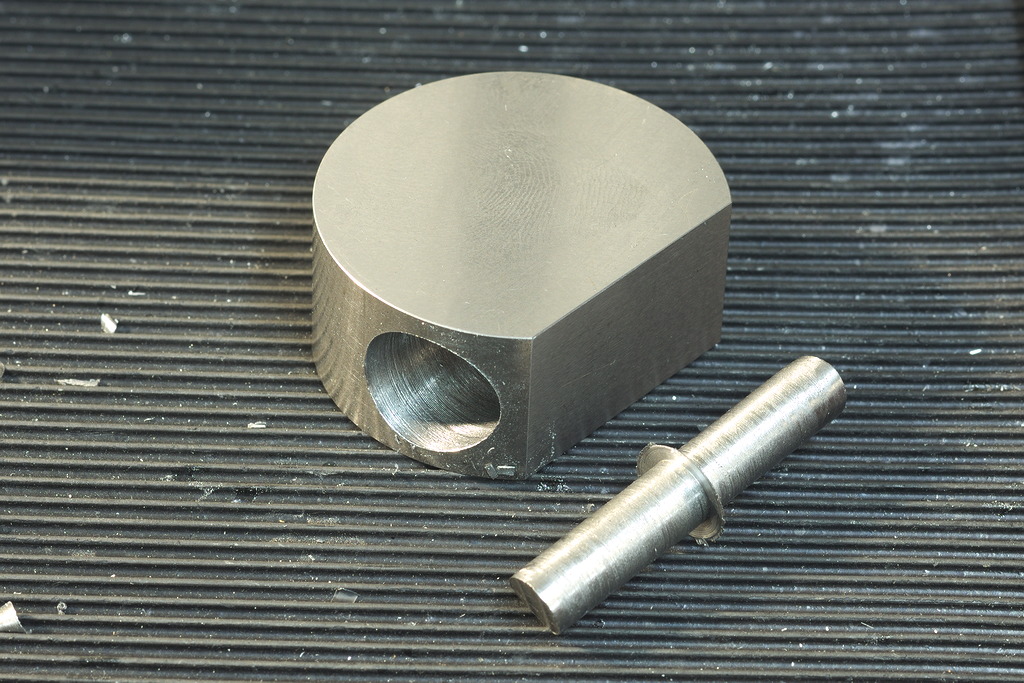

Im Prismenfutter einen Zapfen 4mm-0,02mm angedreht:

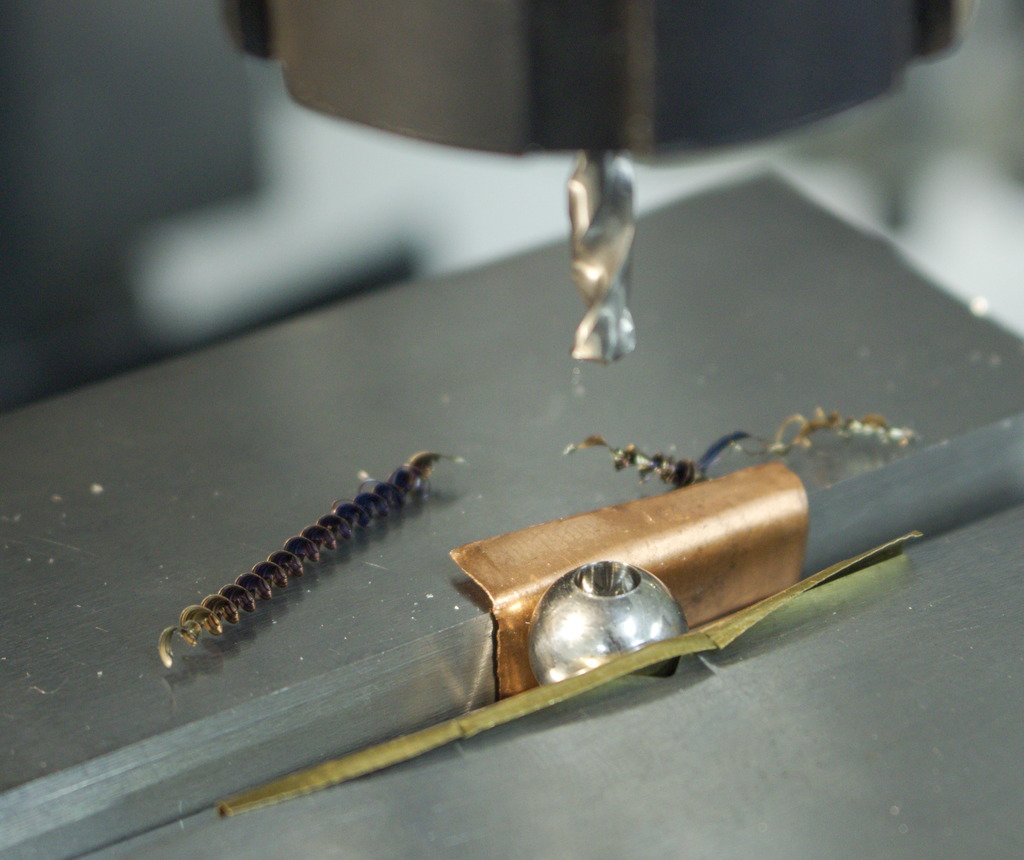

Für das Kugelgelenk benutze ich harte 10mm Lagerkugeln – Diese bekommen eine 4mm Bohrung um sie auf den Zapfen der Feinverstellung kleben zu können. Die Kugeln sollte man nicht einfach im Schraubstock spannen, durch die Punktauflage würde man selbst in die gehärteten Backen eines Schleifschraubstocks einen schönen Kugelabdruck drücken. Aus diesem Grund lege ich Kupfer- oder Messingfolie bei – Diese verformt sich plastisch um die Kugel und schätzt die Schraubstockbacke.

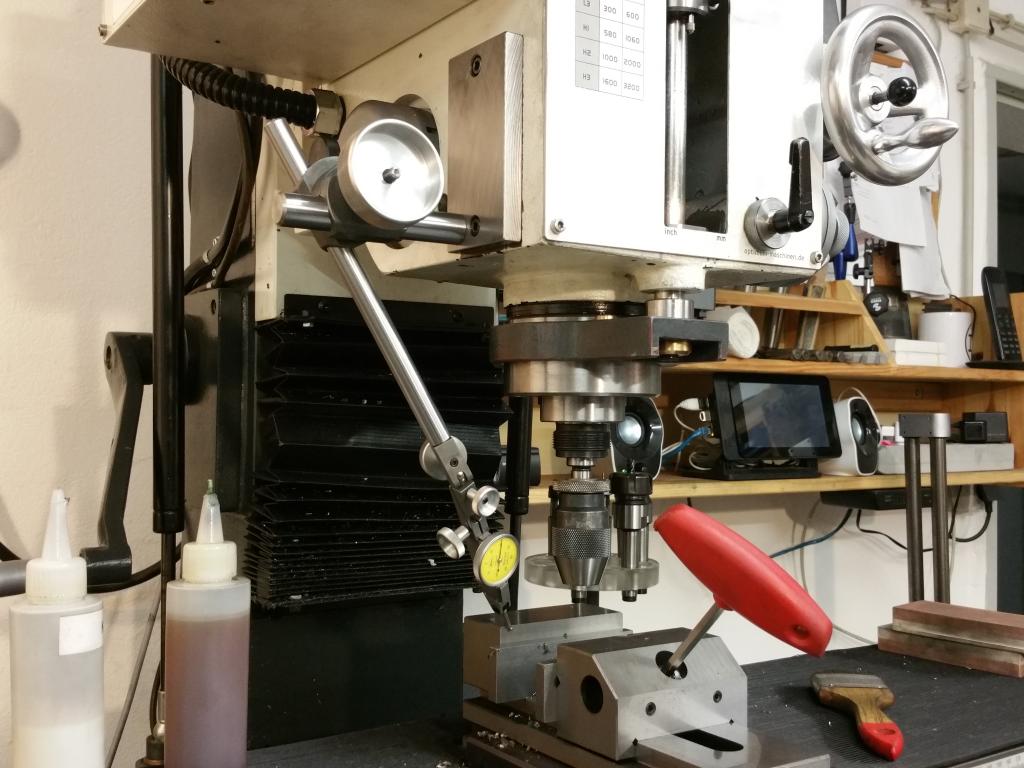

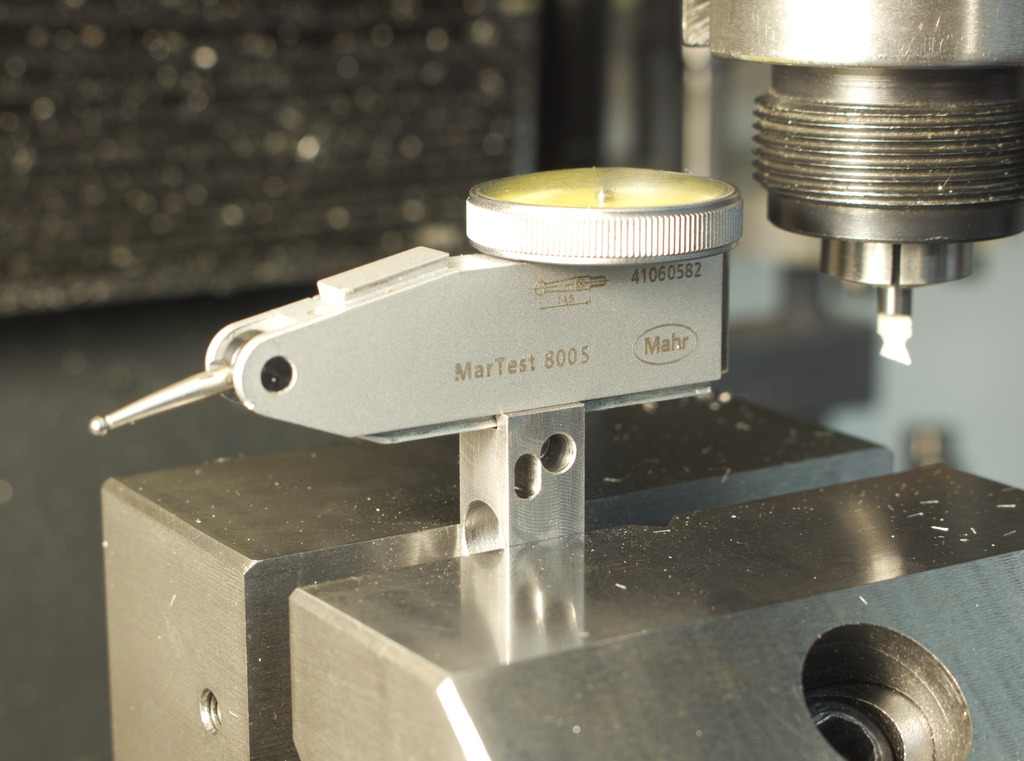

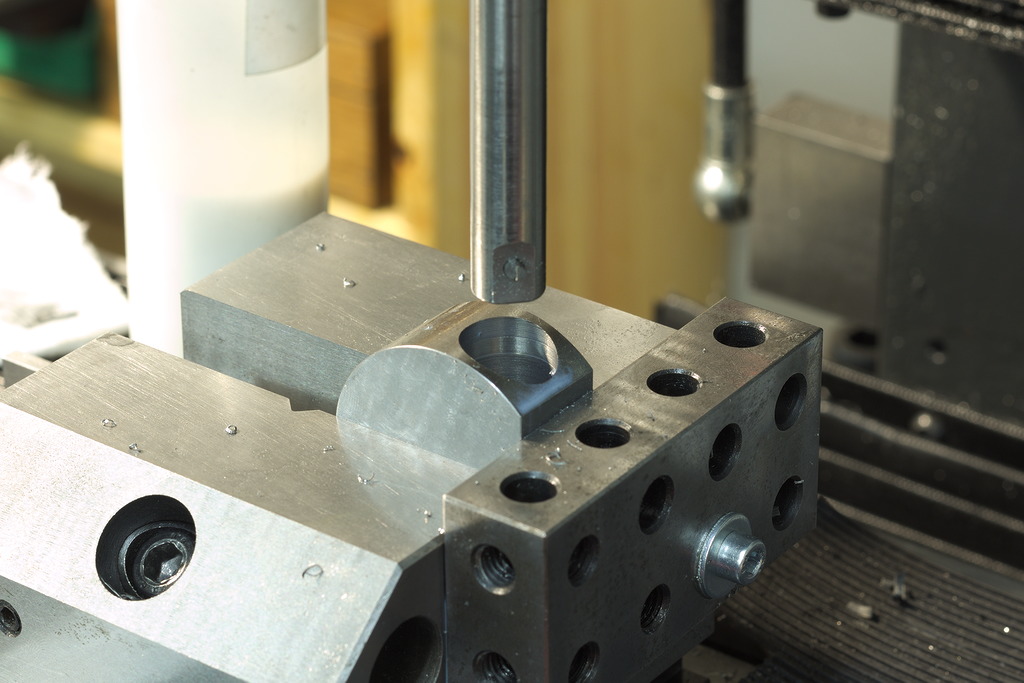

Der Rest ist relativ einfach, zentrieren mit dem Fühlerhebelmessgerät:

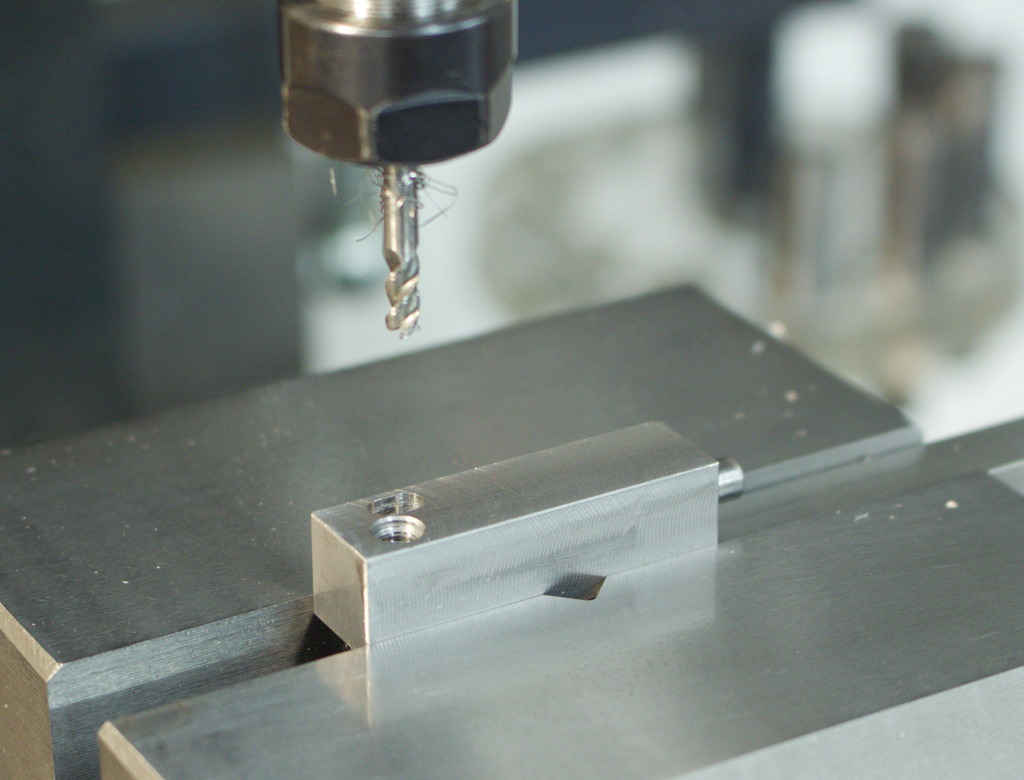

Bohren mit einem 4mm VHM Bohrer bei 1000U/min, trocken:

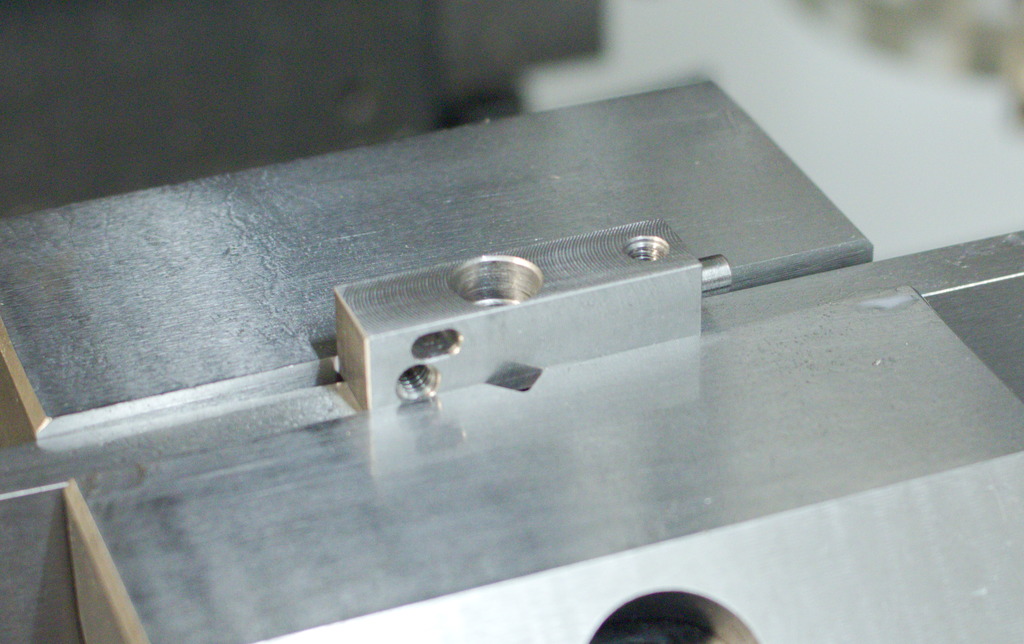

Die fertig gebohrten Kugeln passen auf die Messuhrhalter:

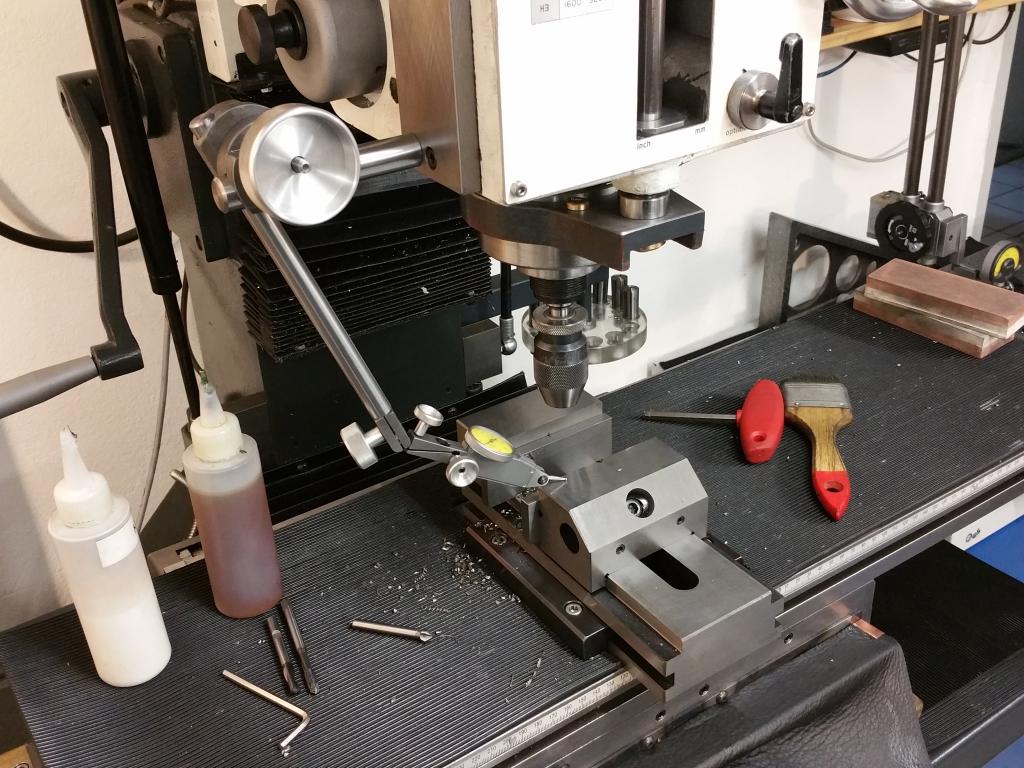

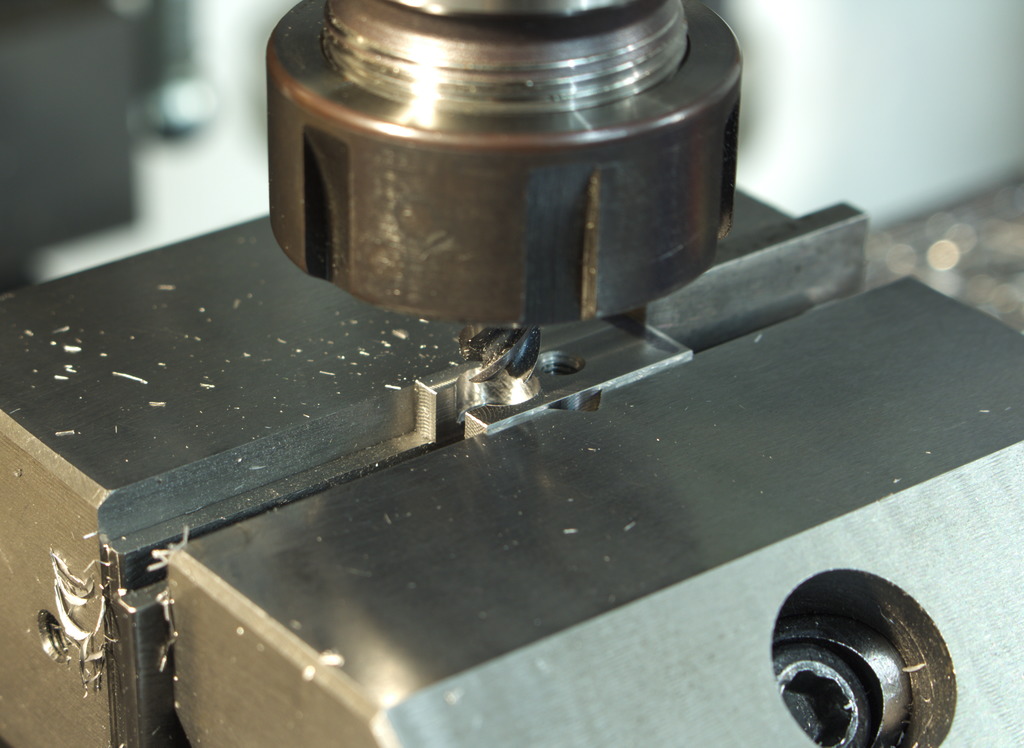

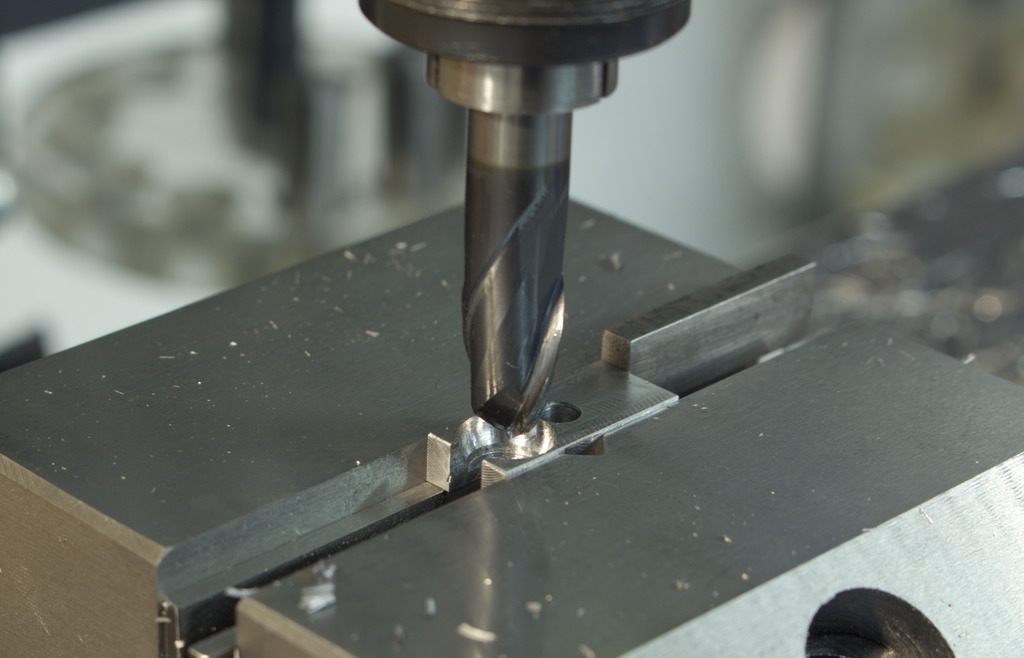

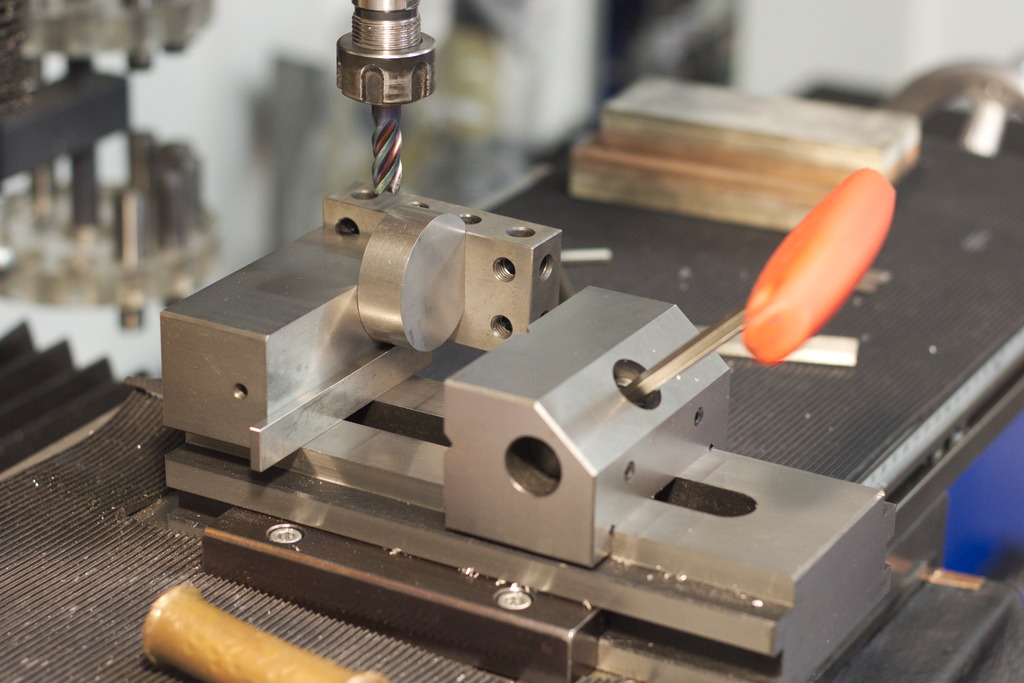

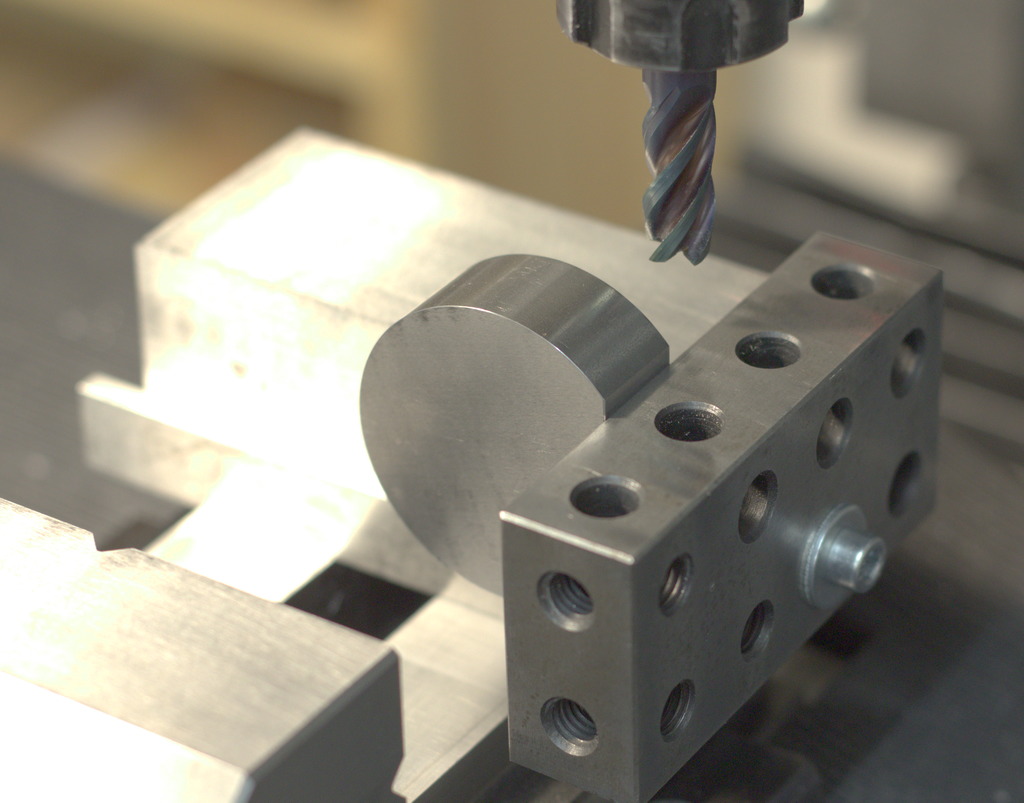

Die Messuhrhalter werden dann von mehreren Seiten gebohrt und gefräst, bis sie der Zeichnung entsprechen. In dieser Aufspannung wird auch das Langloch für das Biegeelement gefräst, mit einem lang freigeschliffenem 3mm VHM Fräser:

Bohren der 8H7 Bohrung für die Messuhr (Zugleich Gelenkbohrung für die Messuhrhalterung und die Fühlerhebelmessgerätklemmung) und des M4 Gewindes für die Feinverstellung.

Die 8H7 Bohrung ist im oberen Bereich auf 8,5mm freigebohrt, damit die Feinverstellung auch mit einer Messuhr und nicht nur mit einem Fühlerhebelmessgerät funktioniert:

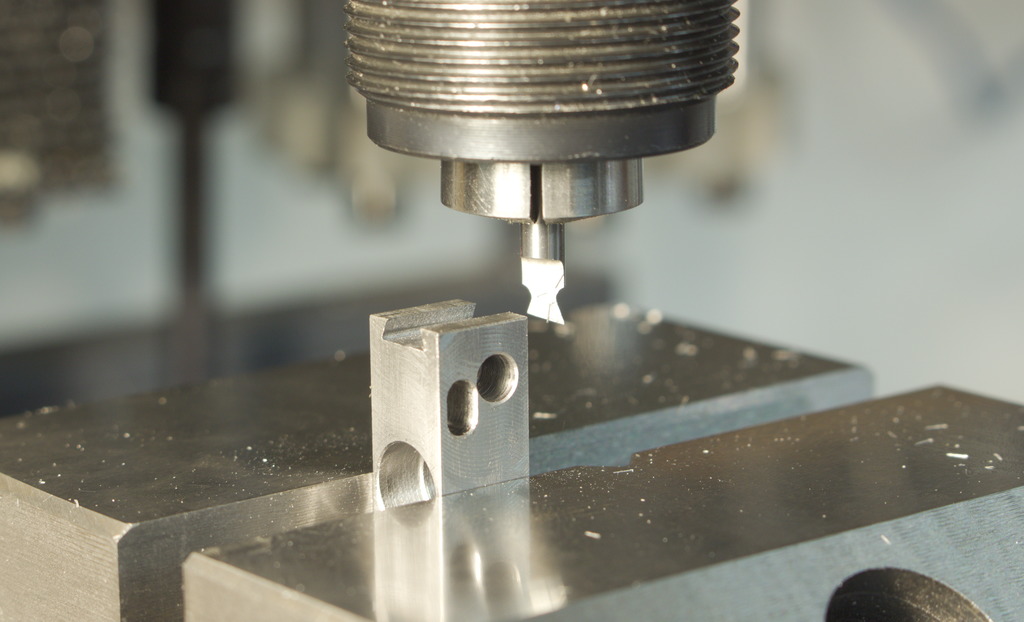

Danach wird das Teil senkrecht gespannt, der Schwalbenschwanz vorgeschruppt und mit einem Schwalbenschwanzsstichel fertig gefräst:

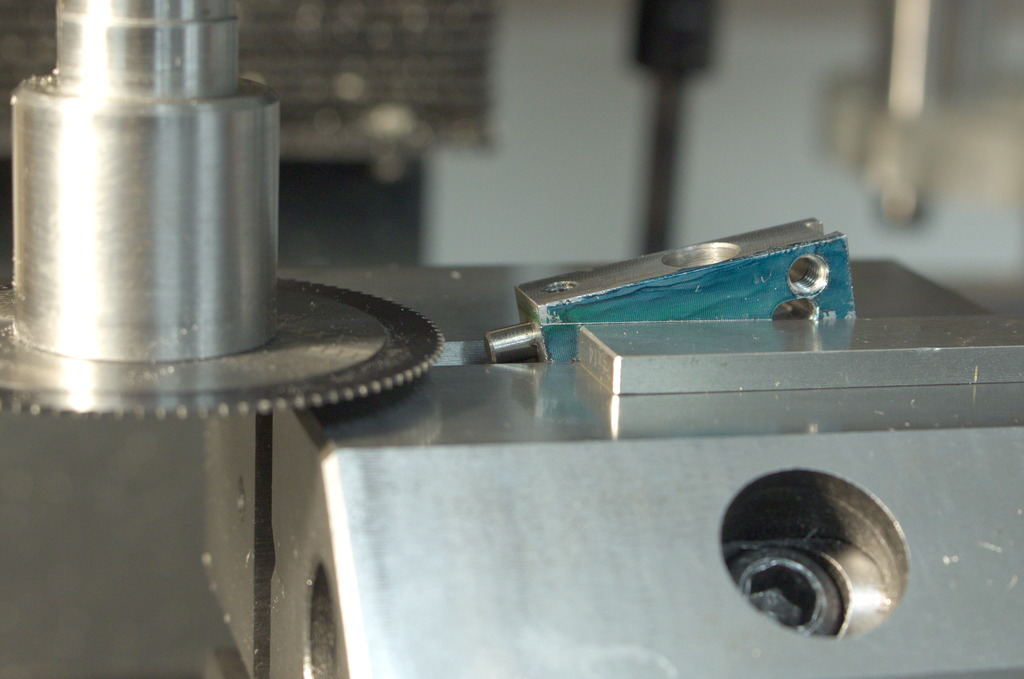

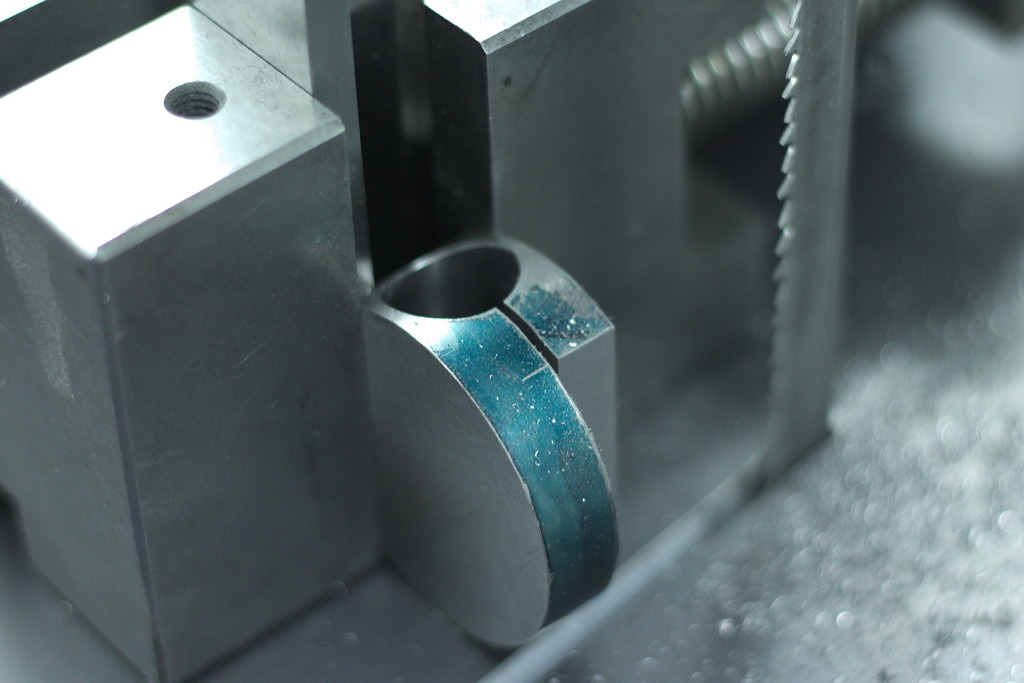

Schräg spannen für den ersten Schnitt – Gesägt mit einem 0,75mm dicken VHM Sägeblatt bei 580U/min:

Aufgrund der Teileform und der Sägeblattgröße konnte ich nicht komplett fertigsägen, mittig ist ein Steg stehen geblieben, den konnte ich aber mit einer PUKsäge problemlos durchtrennen.

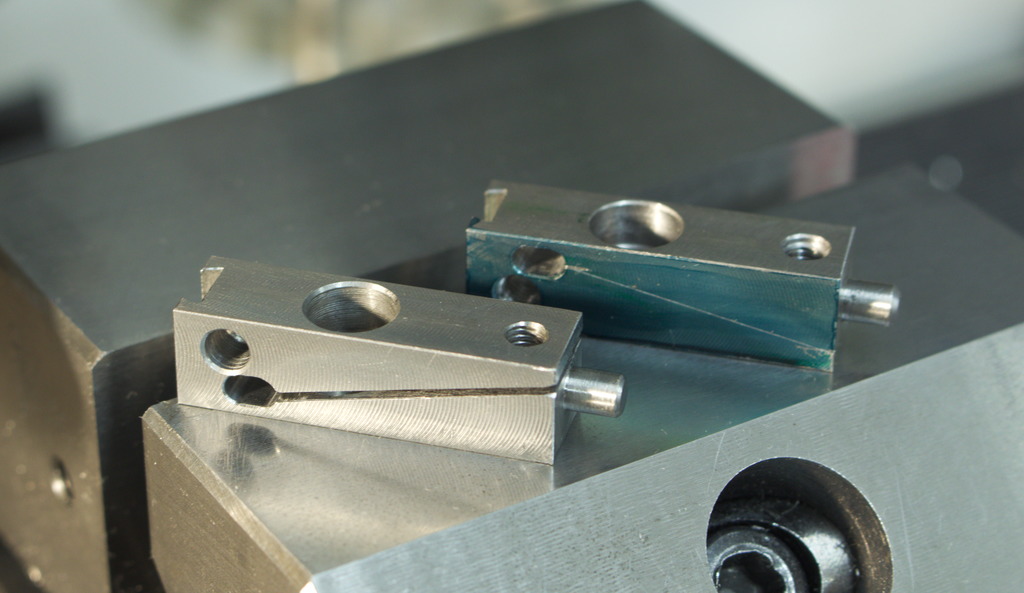

Die fast fertigen Messuhrhalter:

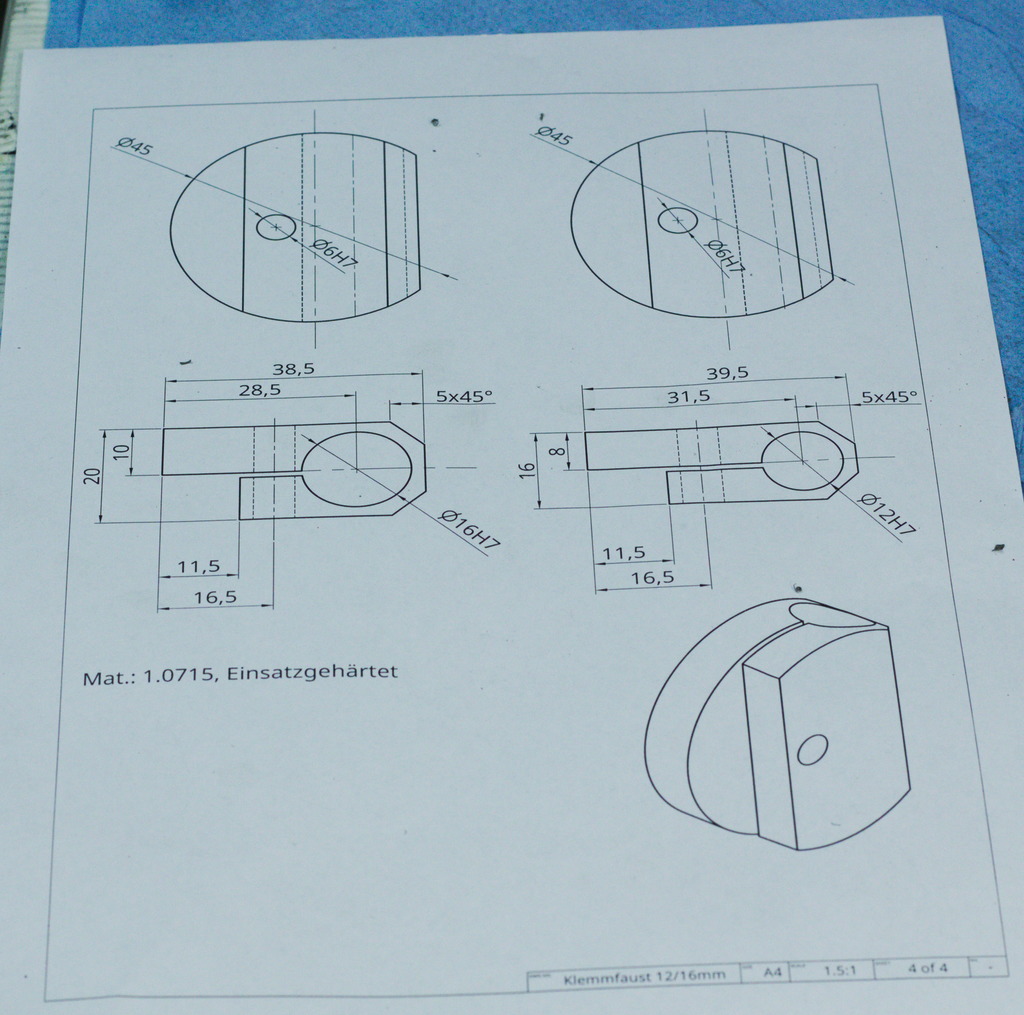

Das nächste Teil ist die Klemmfaust für das Kugelgelenk – Ich hätte zwar gerne den gleichen Stahl wie für die Messuhrhalterung benutzt, aber ich hatte nur noch 1.2842 in einer sinnvollen Größe da – Muss ich dann beim Härten aufpassen, die beiden Stähle unterscheiden sich etwas.

Hier sind die vier Halbschalen für die Klemmung schon fertig gefräst und gebohrt bzw ein M4 Gewinde geschnitten:

Aufspannung im Schraubstock – Dünne (2mm) Parallelleisten um dazwischen durchbohren zu können und ein altes Endmaß mit Sekundenkleber an die feste Backe geklebt, als Anschlag:

Fräsen der Nut, damit das Kugelgelenk volle 90° zur Seite schwenken kann. VHM Fräser, 4mm Nut auf vollen 5,5mm tiefe in einem Schnitt, danach noch 0,25mm auf jeder Seite geschlichtet:

Freistich für die Kugelsenkung bohren, mit einem 8mm VHM Fräser, der Kollege hat gerattert, egal was ich mit der Drehzahl gemacht habe. Ein Dreischneider wäre hier besser gewesen:

Bohren der Kugelsenkung mit einem 10mm VHM Kugelfräser, das ging sehr gut und ohne Rattern:

Danach wurden die Teile zusammen, stehend gespannt und auf der Rückseite 6H7 gebohrt/gerieben, das ist die Verbindungsstelle zum eigentlichen Stativ. Den Radius am vorderen Ende habe ich angefeilt, das war mir zu heikel zu fräsen.

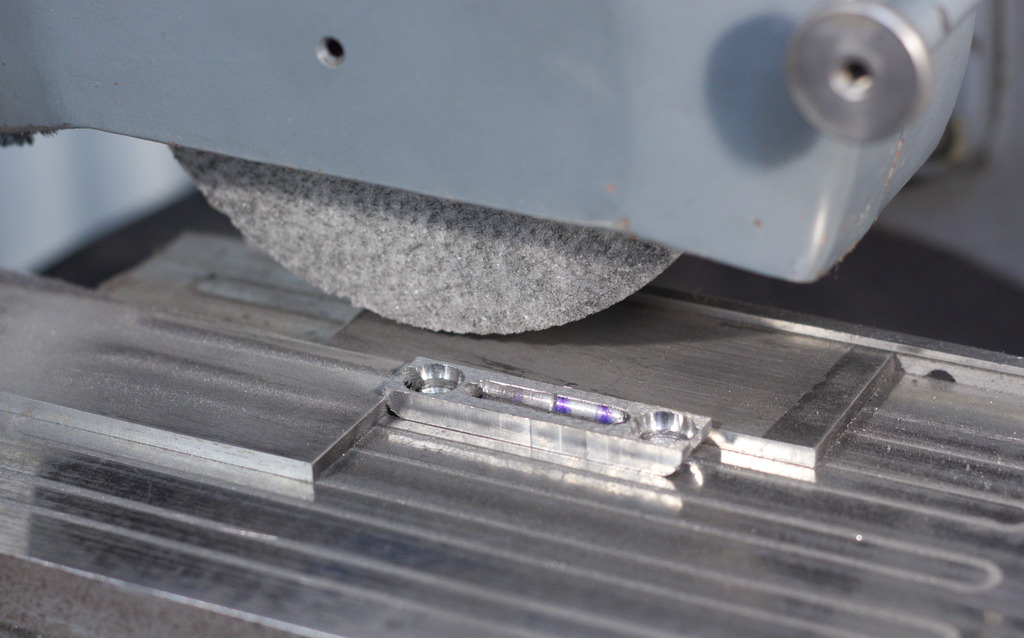

Auf der Flachschleifmaschine werden die 0,5mm Aufmaß von der Trennebene abgeschliffen, damit die Halbschalen die Kugel und den 6mm Zapfen auch Klemmen können:

Das fertig zusammengesteckte Kugelgelenk mit der Feinverstellung – Die Rändelschrauben sind vorläufige aus der Restekiste.

Die Teile werden alle gehärtet und auf 45...50Hrc angelassen, was eine gute Federhärte sein sollte. Ich hoffe die filigranen Teile zerbröseln mir beim härten nicht.

Robin hat bei seinem Kugelgelenk die Bohrung für den Zylinderstift mit einem Schleifstift freigearbeitet, weil die Klemmung durch die Kugel (In 3 Richtungen definiert) und den Stift (In 2 Richtungen definiert) eigentlich überbestimmt ist.

Dadurch das ich eine 10mm Kugel zwischen den zwei Halbschalen hatte als ich die 6H7 Bohrung gebohrt habe, scheint die Elastizität der Teile auszureichen sowohl Kugel als auch Stift sauber zu klemmen, also muss ich da scheinbar nichts zusätzliches machen.

Als nächstes sind die Klemmelemente an der Reihe. Diese werden aus 45mm Rundmaterial gefertigt. Ich hätte besseres Material bevorzugt, aber im Regal war nur noch 9SMn28k.

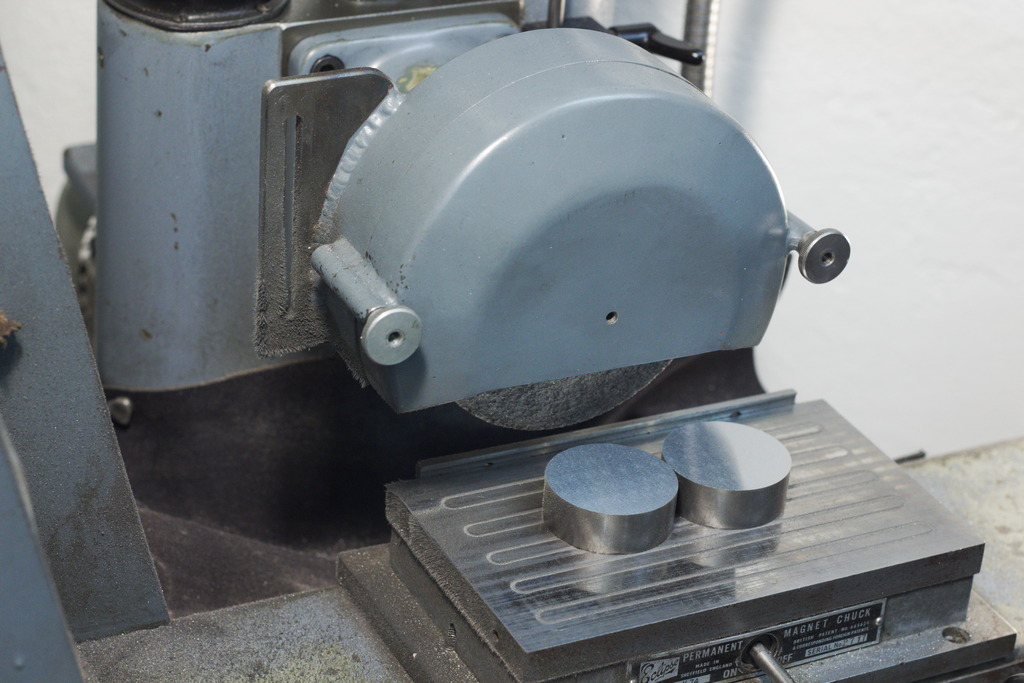

Gesägt und auf Dicke geplant, mit etwas Aufmaß, mit Backenfutteranschlag im Einsatz:

Fertig auf Dicke geschliffen. Nicht dass die Dicke besonders kritisch wäre, aber wenn man mehr als ein Teil fertigt ist es angenehm wenn alle Teile genau gleich sind. Erhöht die Genauigkeit beim Arbeiten mit Anschlag und so:

Kreissegment wegsägen mit 0,5mm Aufmaß:

Anschlag am Schraubstock um die Teile mit der geschliffenen Fläche senkrecht ausrichten und spannen zu können:

Anspiegeln mit einem VHM Fräser:

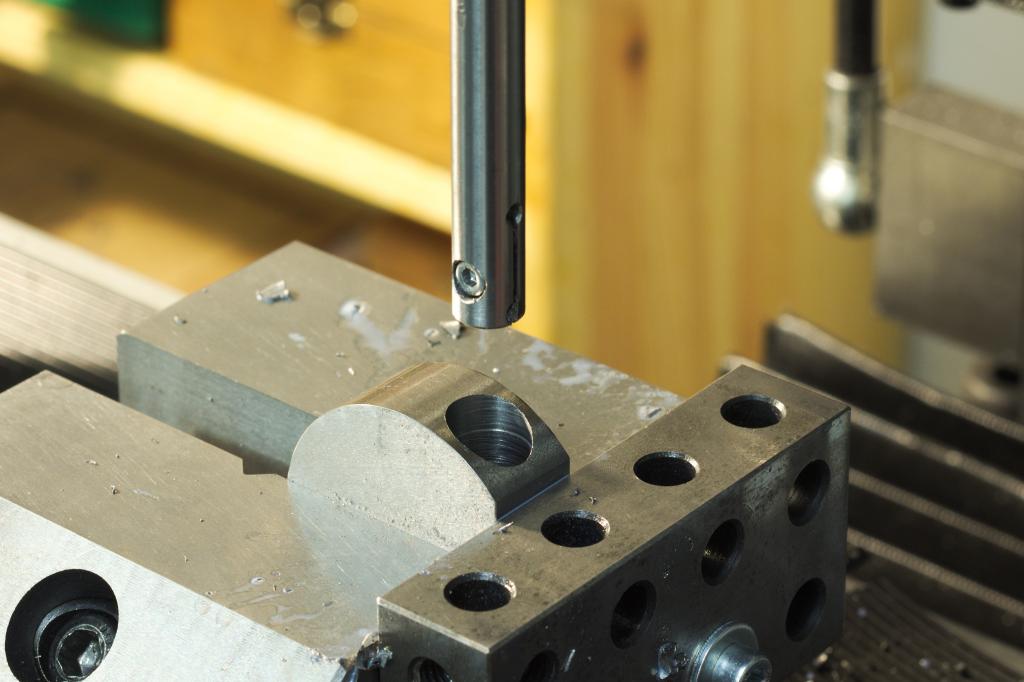

Anbohren, Vorbohren und dann mit einer Bohrstange auf 0,2mm Aufmaß vorspindeln – Dann wird die geriebene Bohrung nicht nur maßhaltig sondern auch gerade und sitzt an der Position die man gerne hätte:

Die Bohrstange sitzt nicht im Ausdrehkopf sondern ist einfach in einer Spannzange gespannt, den Ausbohrdurchmesser habe ich auf der Messplatte eingestellt.

Für die 16H7 Klemmelemente konnte ich mit einem 15mm Kernbohrer von beiden Seiten vorbohren, kein anspiegeln, Zentrieren und so weiter:

Auch hier wieder, aufspindeln auf 15,8mm in einem Schnitt:

Jeweils zwei Stück 12H7 und 16H7:

Danach auf der Bandsäge geschlitzt und ausgeklinkt:

Bohren für die Klemmschraube – d6,5 oberhalb des Trennschnittes, 6H7 im unterem Teil. Die Welle ist im Klemmelement ist mit drin, damit der Schlitz beim Bohren nicht kollabieren kann. Ein kluger Mann hätte erst gebohrt und dann gesägt:

Die 12mm Stativstange hat am Ende einen 6mm Hartmetallstift eingeklebt bekommen, die Kleinteile sind zum Härten vorbereitet. Durch die Schrauben und die Stücke Fühlerlehrenband in den Schlitzen dürfte sich die Gefahr des Verzugs minimieren:

Nach dem härten – Abgeschreckt in Öl:

Danach angelassen auf etwa 45-50Hrc.

Die großen Klemmteile aus 9SMn28k hab ich mit Durol Aufstreuhärtepulver Einsatzgehärtet. Das erste mal im Ofen, nicht im Brenner.

Teile im Ofen auf 800°C aufgeheizt, dann im Härtepulver gewälzt, das schmilz dann auf die exponierten Flächen auf – Die Bohrungen hab ich auch mit dem Pulver gefüllt. Danach in einer Blechwanne zurück in den Ofen, etwa 10 Minuten durchziehen lassen und dann direkt mit der Blechwanne in einem Eimer mit Wasser versenkt.

Durch das Abschrecken platzt die glasartige Schicht Aufstreuhärtepulver ab. Übrig bleibt ein relativ zunderfreies Teil mit einer feilharten Schicht die ein paar 1/100mm tief reicht.

Nach dem Strahlen mit 50µ Korund konnte ich die Stative mal grob zusammenbauen:

Die Teile des Kugelgelenks und der Feinverstellung, praktisch kein nennenswerter Verzug. Die Kugel und die Stehbolzen (M4 Gewindestifte) sind schon eingeklebt:

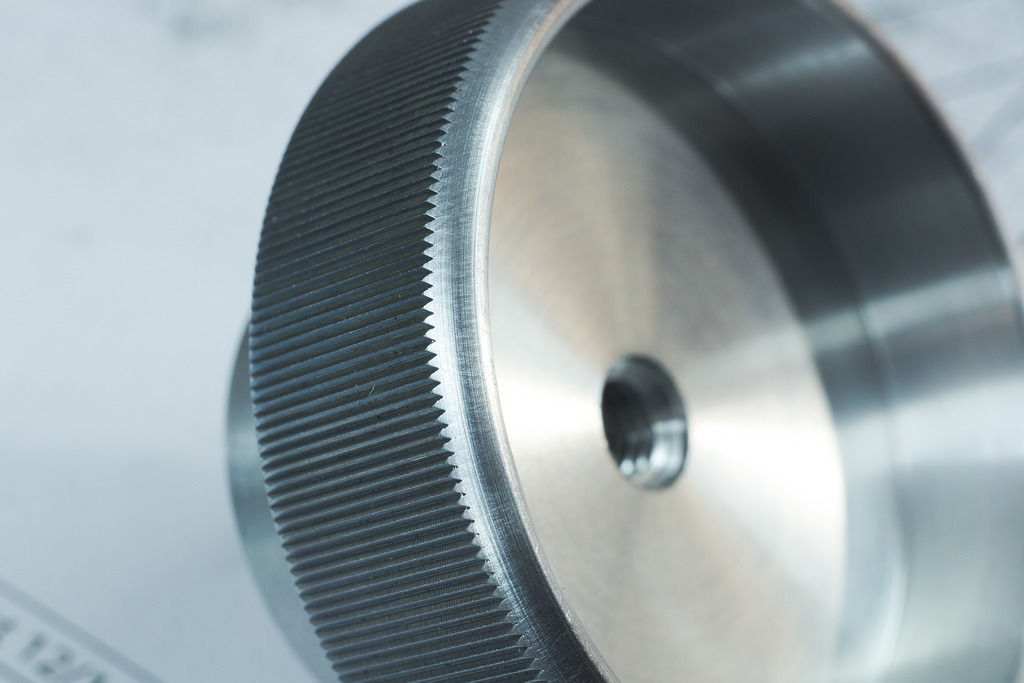

Als nächstes sind die Rändelmuttern bzw. -schrauben dran, die werden aus Aluminium gedreht, weilweise mit eingeklebten Gewindestiften um als Rändelschraube zu fungieren.

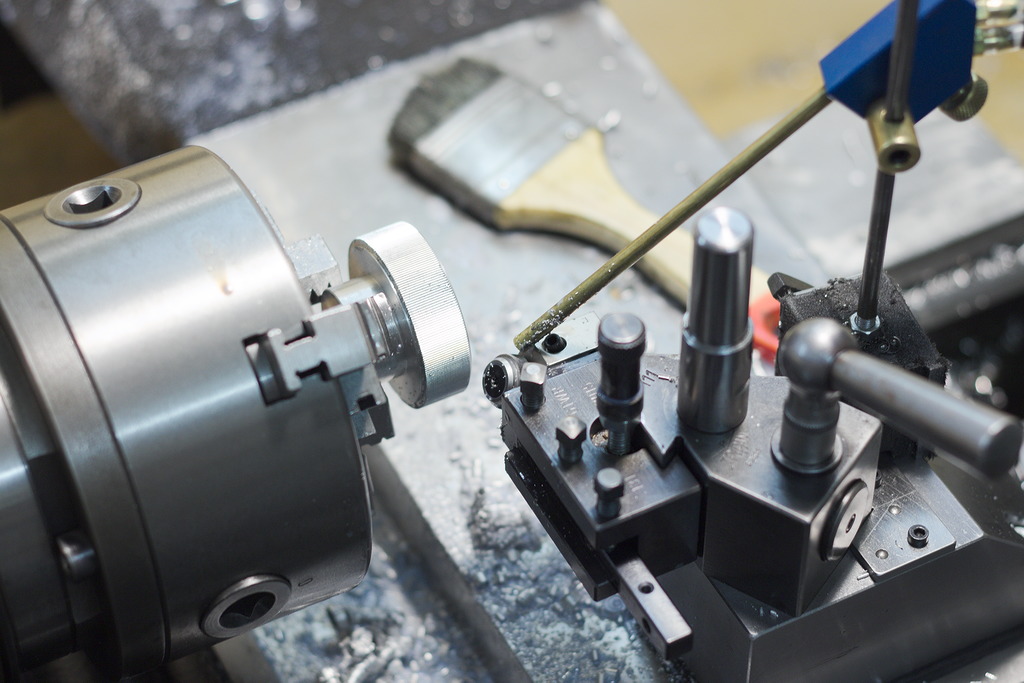

Hier beim Rändeln der großen Muttern für die Zentralklemmung – Rändelfräswerkzeug mit 0,5er geradem Rändel. Geht mit großzügig aufgedrehter Mindermengenschmierung sehr gut:

Damit ist das Stativ mehr oder weniger fertig, die Passschraube für die Zentralklemmung muss ich noch drehe, da ist im Moment ein M6 Stehbolzen aus meinem Fräs-Spannsatz drin.

Die Feinverstellschraube ist so gestaltet das sie auf Block geht, bevor das Biegegelenk überlastet wird und bricht. Ausserdem drückt die Feinverstellschraube auf eine Kugellagerkugel im Gegenstück (Die sitzt in der Bohrung und ist mit dem Wig mit zwei winzigen Schweißpunkten festgeschweißt).

Und ich werd ja oft gefragt für was der hohe Stehbolzen an der Befestigung meines Tripan Schnellwechselhalters dient. Ganz einfach, dafür:

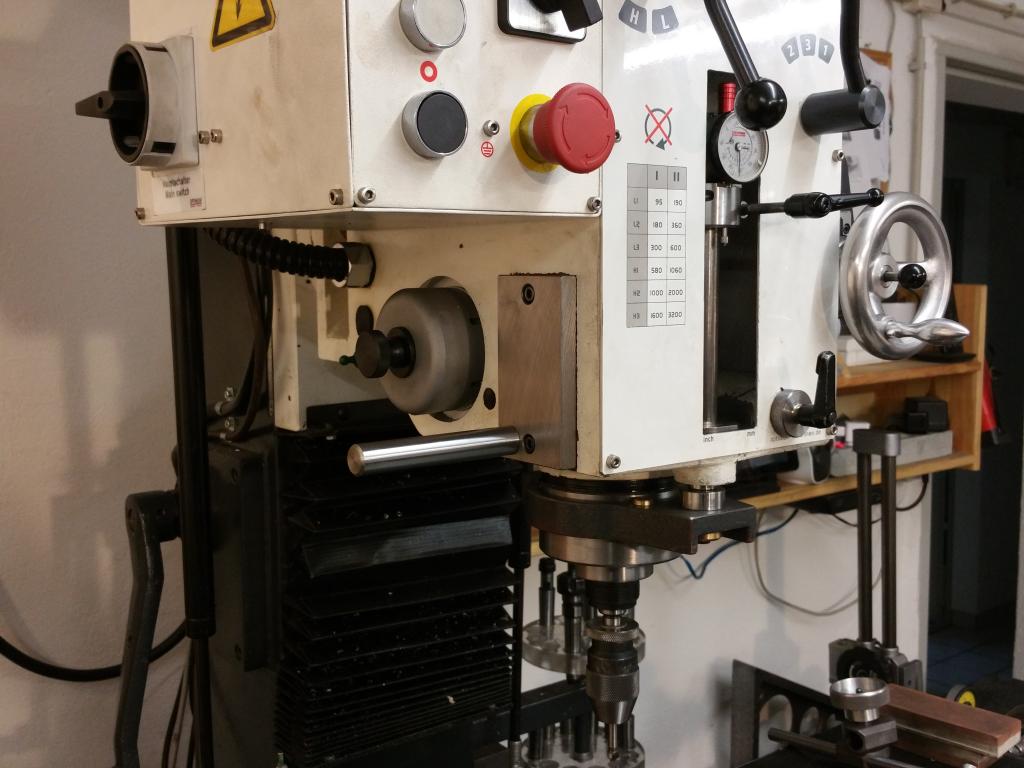

Meine Fräsmaschine hat seitlich am Kopf ebenfalls einen 16mm Zapfen bekommen an dem das Stativ ohne Magnetfuß befestigt werden kann. Das hat den Vorteil das die Anbindung stabiler als ein Magnet ist, und nicht die Gefahr besteht dass das Stativ wegen eines Spans/Grats wackelt: