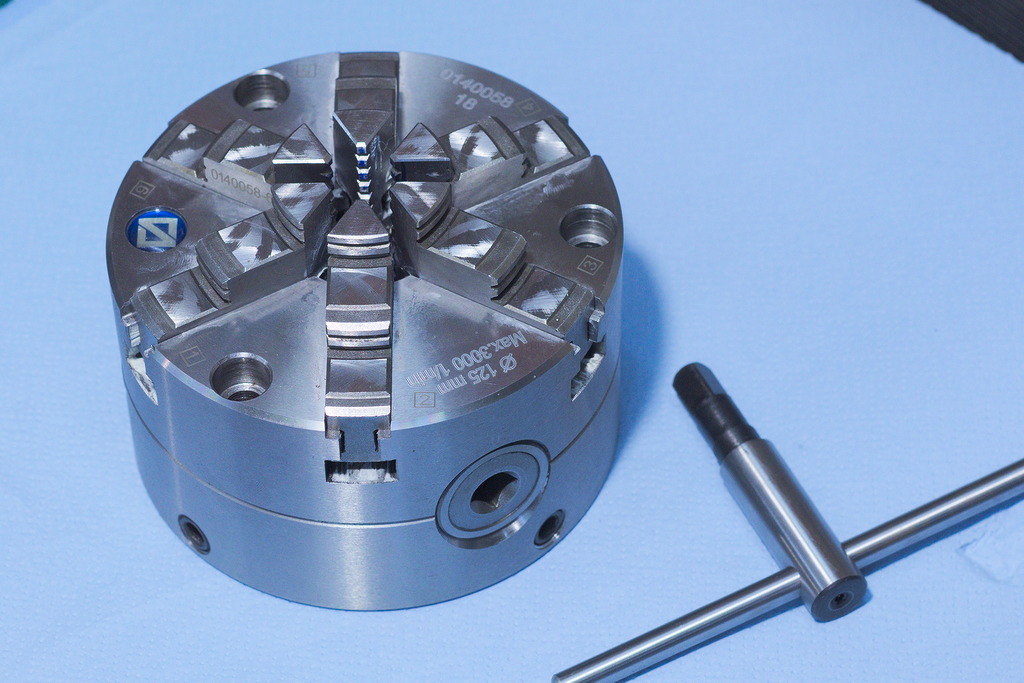

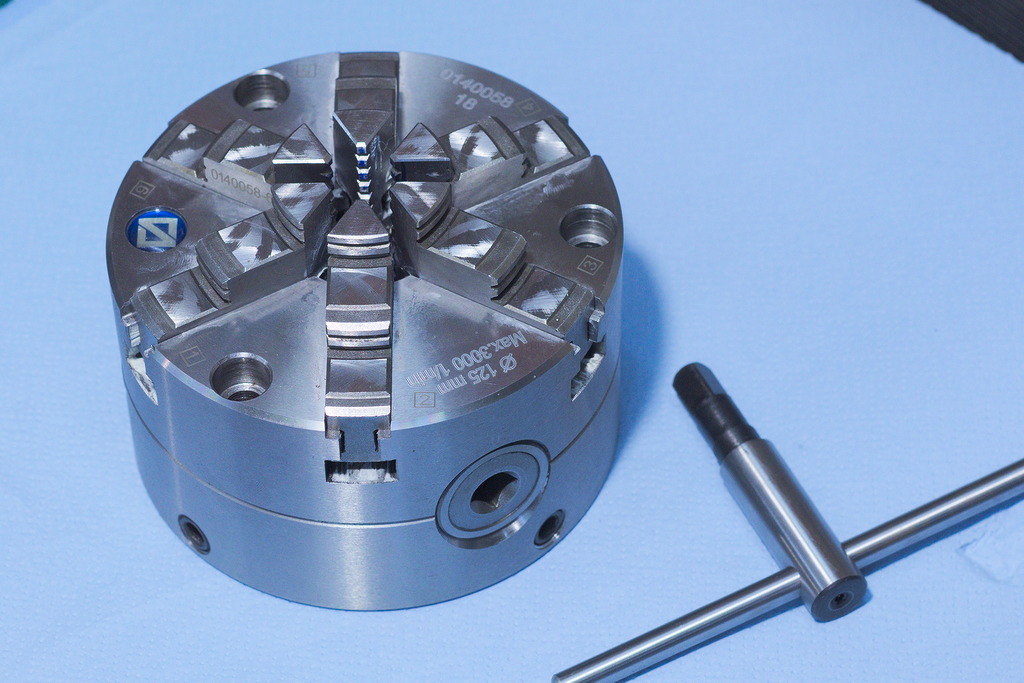

Arnljot Seem hat vor kurzem auf Instagram ein Zentra Sechsbackenfutter gezeigt, das er für seine Leinen Drehmaschine gekauft und in Einzelteilen gezeigt hat - Was dort zu sehen war, hat mich nicht übermäßig abgeschreckt, deswegen habe ich mir ein ähnliches Zentra Sechsbackenfutter mit Feinverstellung und einteiligen Backen bei Santool bestellt:

Das Futter ist außen sauber verarbeitet, die Backen sitzen sehr streng in den Schächten und man schneidet sich die Hände nicht blutig.

Soweit alles in Ordnung, die Schrauben die dabei sind bzw. verbaut sind, sind alle 12.9.

Zerlegt, alles ist gefettet und relativ sauber. Aber einige Stellen die scheinbar im zusammengebautem bearbeitet sind haben schon etwas stärkere Grate.

Also das übliche Programm für neue Backenfutter – Übrigens mach ich das mit Futtern von jedem Hersteller, nicht nur mit Chinesen. Das kleine Röhm Planspiral das ich in der Firma vor kurzem Bestellt habe, hat die gleiche Behandlung bekommen.

Alles entgraten, Ecken verrunden, im Ultraschallreiniger auswaschen, alle bewegten Teile mit MoS2 Fett abschmieren und wieder montieren.

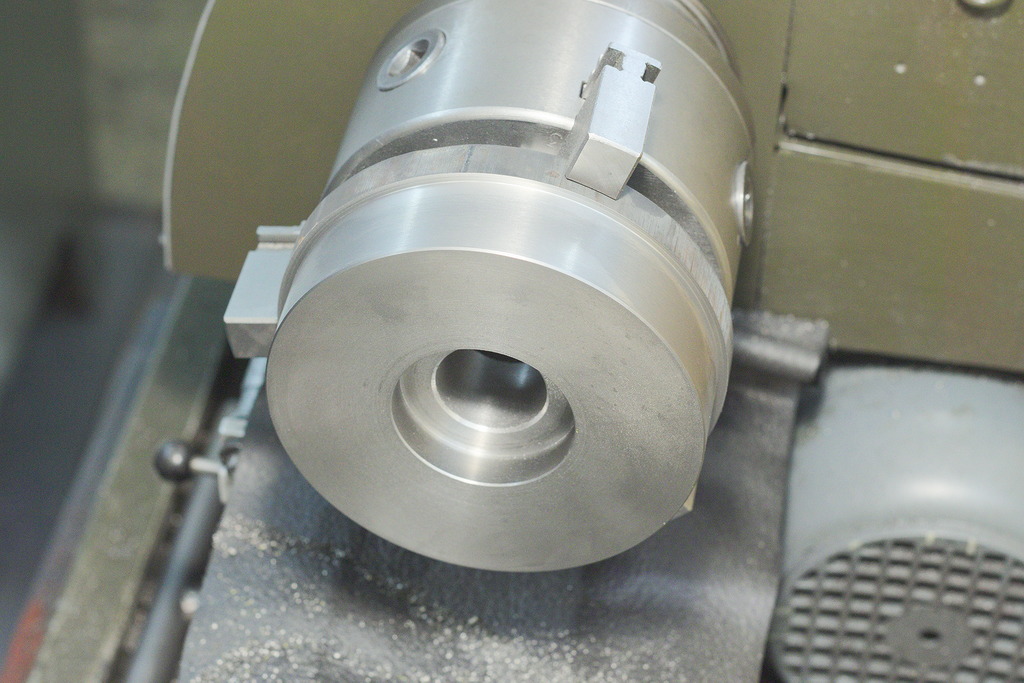

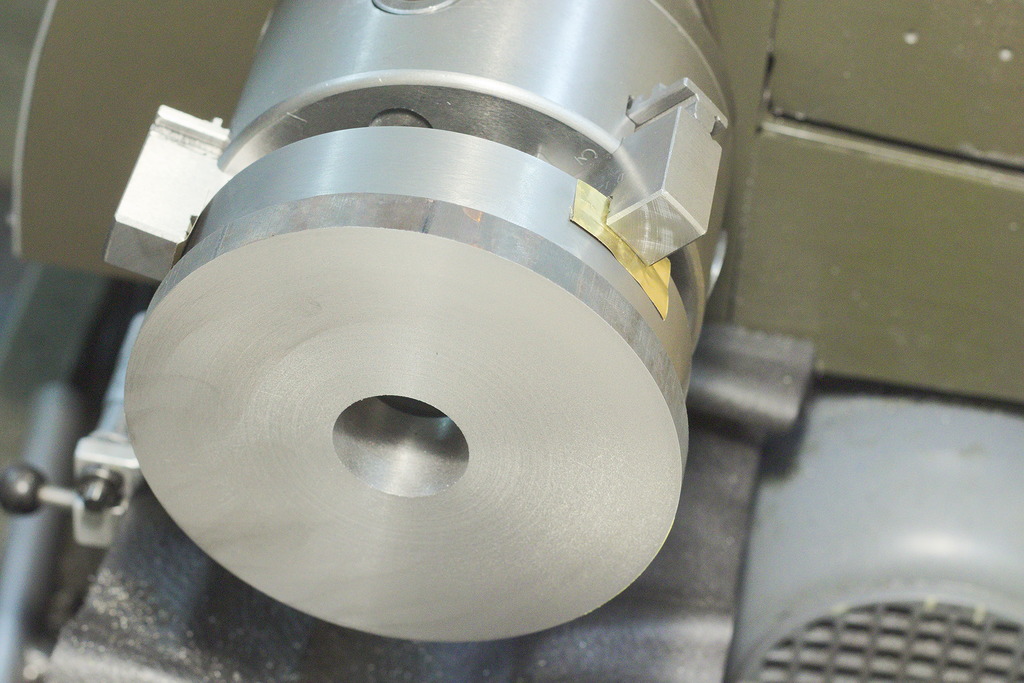

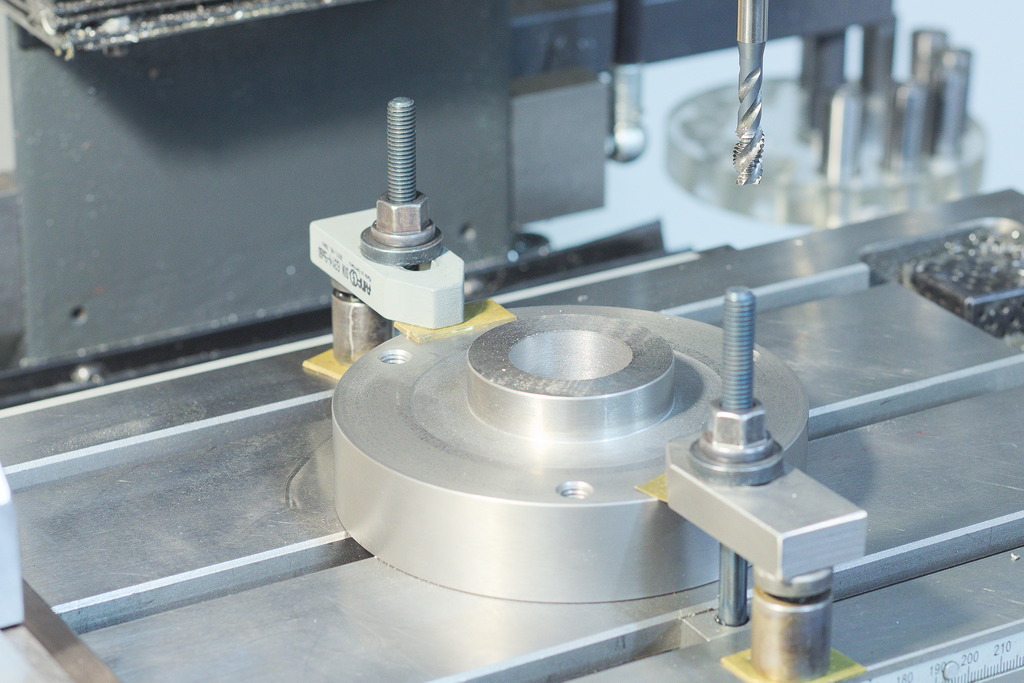

Für den Flansch habe ich mir eine 130er Ronde GG25 bestellt. Erste Seite plangedreht, Außendurchmesser gedreht, gebohrt, und passend zur Spindelnase ausgedreht:

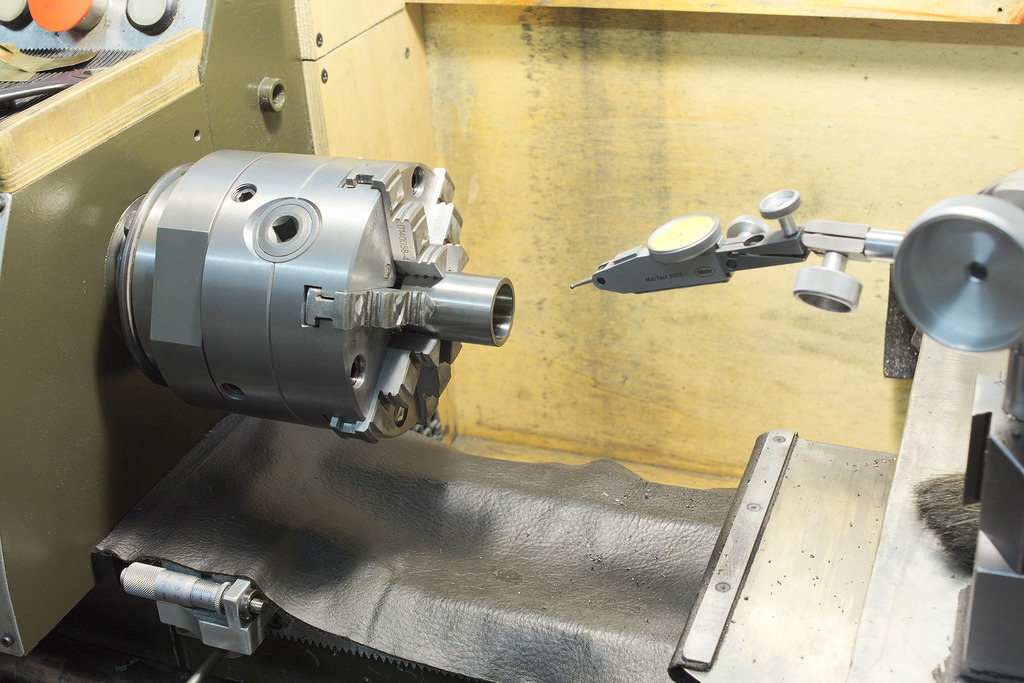

Ich trau zwar meinen Messwerkzeugen recht gut, aber die tatsächliche Anprobe an der Spindelnase, ist ein guter Sicherheitsfaktor, bevor man das Teil ganz ausspannt – Ich nehm dazu das Futter mit dem gespanntem Werkstück von der Spindel und probiere es den neugedrehten Flansch an der Spindel. Wäre bei einem Kurzkegelflansch unumgänglich, um das korrekte Spaltmaß an der Planfläche hinzubekommen.

Ein sauber gefertigter Spindelnasendummy wäre da mal schön. Will ich mir schon ewig mal drehen/schleifen, aber so oft brauche ich den dann auch nicht.

Umgedreht und die gesägte Fläche sauber gedreht. Das ist nur ein zwischenschritt weil ich die Spindelnasenseite des Flansches gerne geschliffen hätte.

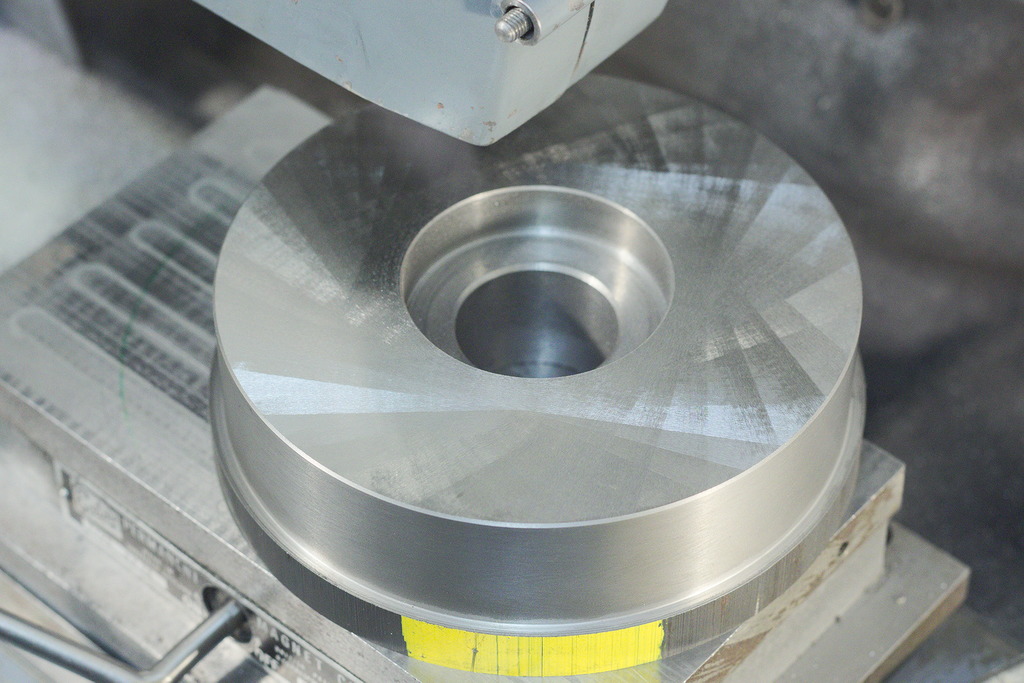

Dazu kommt der Flansch auf die Flachschleifmaschine. Erst mit der Spindelnasenseite auf dem Magneten, die gegenüberliegende Fläche planen (Weil die Spindelnasenseitige Planfläche und der Zentrierdurchmesser in einer Aufspannung gedreht sind und geometrisch korrekt zueinander stehen (Planlauf), will ich diesen Zusammenhang nicht gefährden. Die zweite Seite ist ja „nur“ planparallel gedreht und hatte etwa 1/100mm Planschlag, der ist nach dem überschleifen weg.)

Anschließend wird der Flansch umgedreht und die Spindelnasenseitige Planfläche überschliffen. Auch hier wieder, weil meine Schleifmaschine etwas zu klein ist, durch weiterdrehen des Teils.

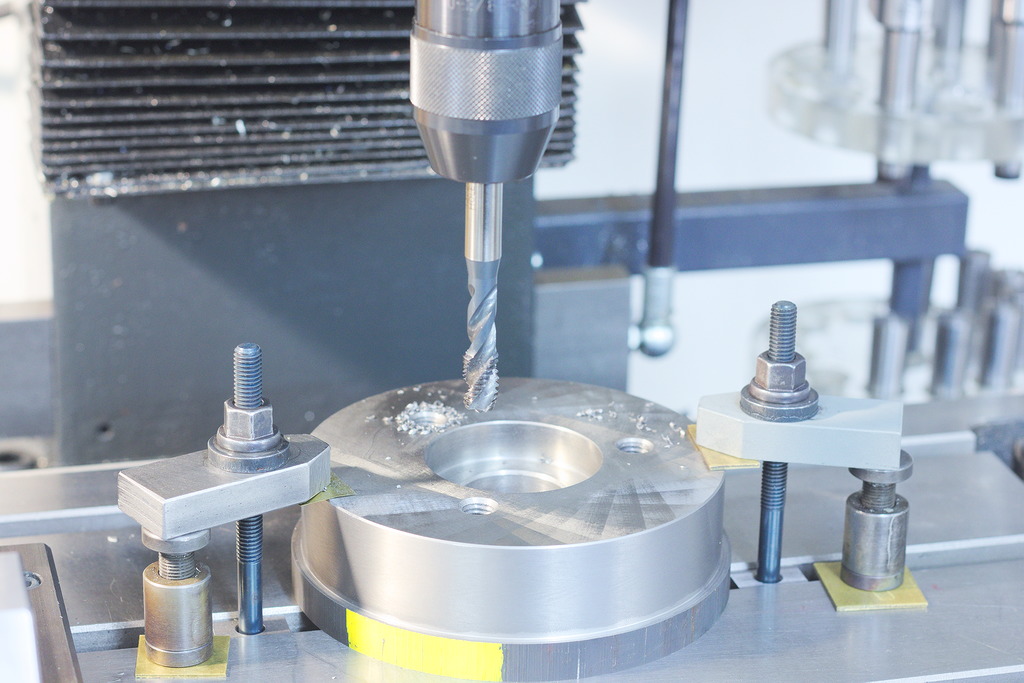

Bohren und Gewindeschneiden der Spindelnasenseitigen Stehbolzengewinde M10:

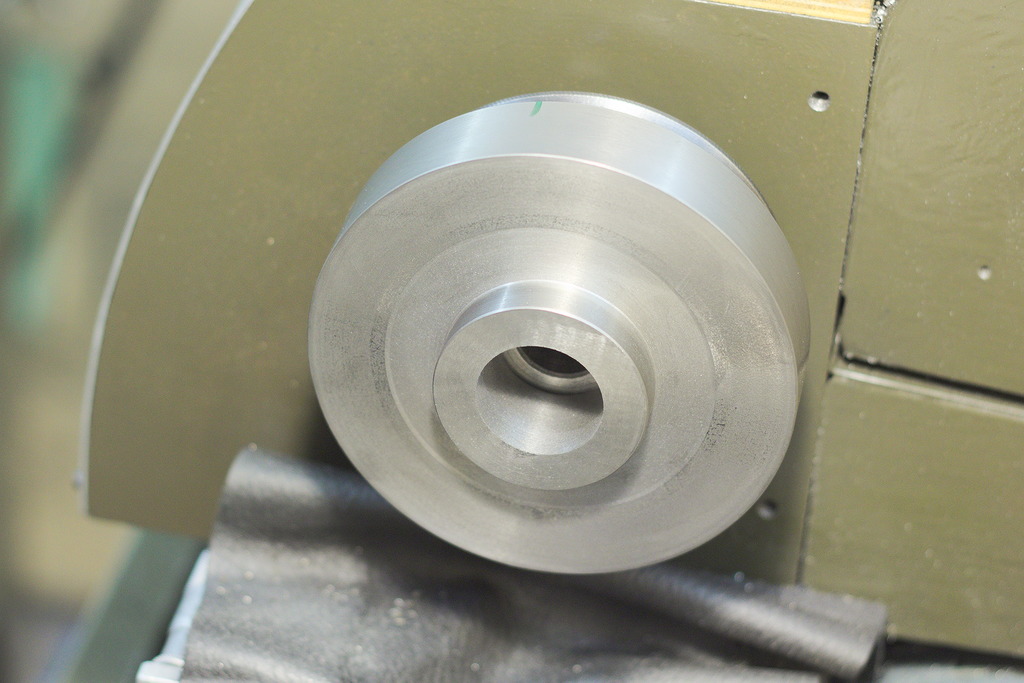

Danach kann der Flansch in der richtigen Orientierung auf der Spindel montiert werden und der Zentrierbund, der eigentlich keiner ist, gedreht werden.

Da es sich um ein Futter mit Feinverstellung handelt, hat das Futter im hinteren Bereich vier Madenschrauben, die das Futter bei leicht gelösten Befestigungsschrauben auf dem Flansch verschieben können. Damit das funktioniert, braucht es aber einen Zentrierbund der Untermaß hat – Ich habe mich für 1mm Untermaß entschieden, das gibt einen Verstellweg von 0,5mm in alle Richtungen.

Gewinde für die Backenfutterbefestigung:

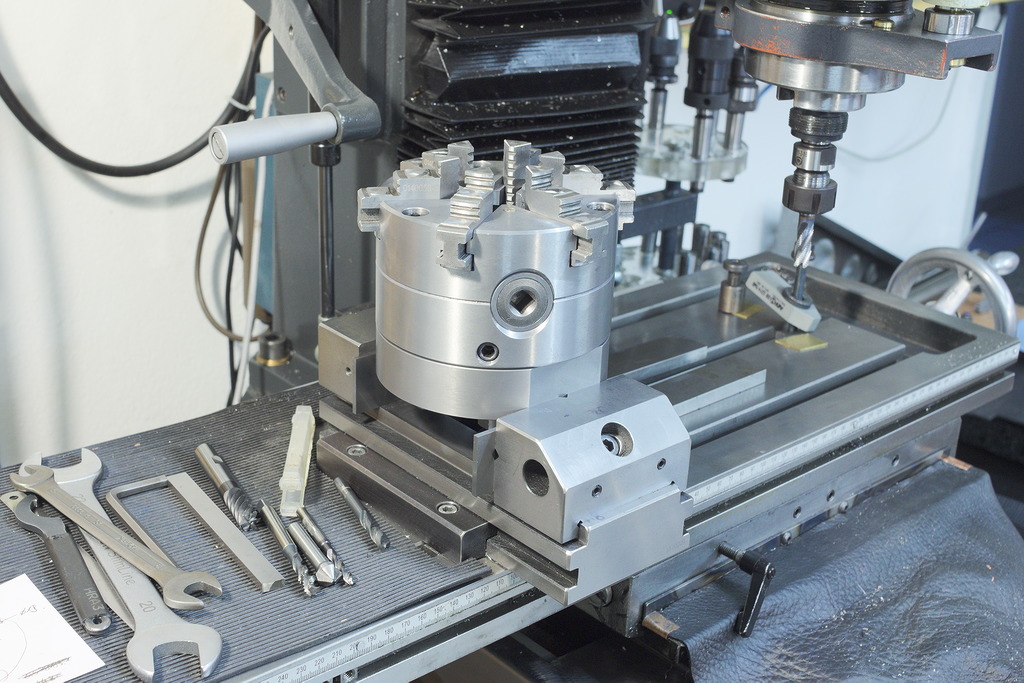

Ich hatte den Flansch dann schon von der Maschine, da ist mir eingefallen das ich gerne noch zwei große Schlüsselflächen hätte, mit denen ich das Futter im Schraubstock der Fräse spannen kann – Z.b. um ein vorher gedrehtes Teil, ohne umzuspannen, noch fräsend/bohrend bearbeiten zu können.

Orientieren des Flansches mit zwei eingeschraubten Stiftschrauben, einer Parallelleiste und dem Fühlerhebelmessgerät:

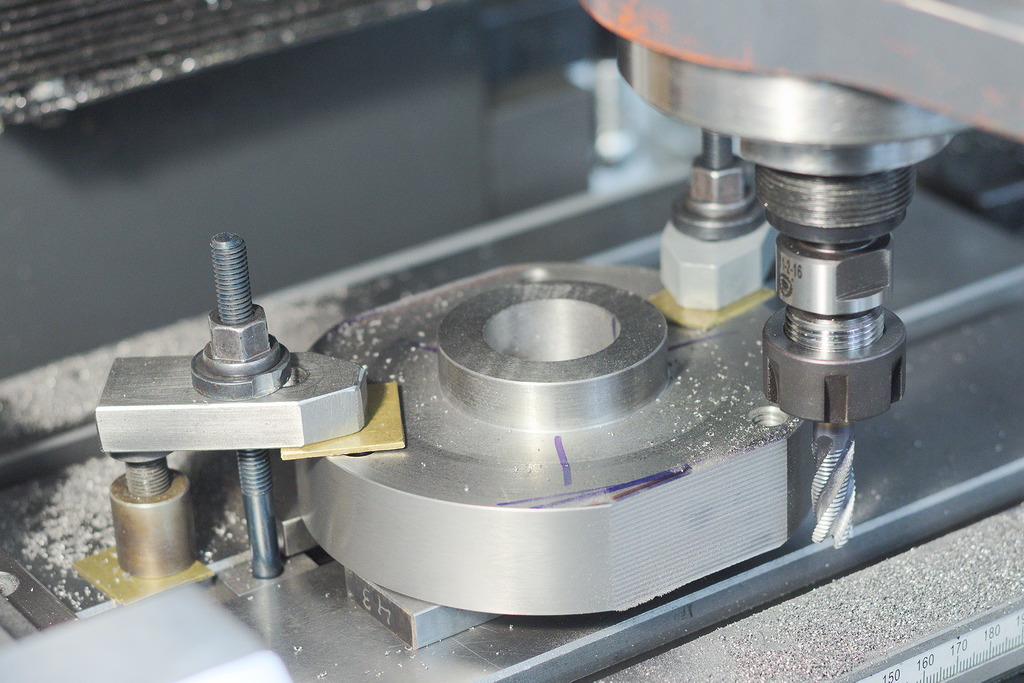

Schruppfräsen der Schlüsselflächen:

Schruppfräsen der Schlüsselflächen:

Danach auf der Flachschleifmaschine saubergeschliffen:

Danach auf der Flachschleifmaschine saubergeschliffen:

Passt wunderbar auf die Drehmaschine:

Und in den Schraubstock der Fräsmaschine – Für das Bild war ich zu Bequem die Stehbolzen hinten aus dem Futter rauszuschrauben, normal würde das etwa 16mm tiefer im Schraubstock sitzen, das Futter würde auf der Oberseite der Schraubstockbacken aufliegen. Dazu sind dann nichtmal Parallelleisten notwendig.

Hab damit schon ein bischen gespielt, die Feinverstellung funktioniert ganz ausgezeichnet. Im Prinzip ist das genau das, was ich bisher auch gemacht habe: Schrauben am Futter lösen und mit einem Schonhammer hin- und her- klopfen bis der Rundlauf auf 0 steht.

Mit den Madenschrauben lässt sich das Futter natürlich viel eleganter verschieben – Die Schrauben sind M12x1, also hinreichend fein um auch kleinste Wege verstellen zu können.

Wenn man am gleichen Trieb spannt, komm ich immer sehr, sehr genau beim gleichen Rundlaufwert wie vorher raus, über den Spannbereich des Futters hatte ich bisher so 1-3/100mm Abweichungen, wenn ohne Rundlaufeinstellung gespannt wird.

Und warum ein Sechsbackenfutter? Ich dreh viel Kunststoff und da walkt es einem Teile schon mal aus einem Dreibackenfutter raus. Beim Sechsbackenfutter ist viel weniger Platz zwischen den Backen und die ganze Geschichte ist sicherer/stabiler.

Rohre können besser gespannt werden ohne sie sofort zum Polygon zu verdrücken.

Wenn man das Sechsbackenfutter auf einem Stück Pom-Rundmaterial zuspannt, hat man einen richtig harten Drehmomentfall wenn alles auf Block gedreht ist und fest wird. Fühlt sich sehr vertrauenerweckend an.

Und ja, ein Sechsbackenfutter ist eigentlich deutlich überbestimmt, wenn man davon ausgeht das Werkstoffe nicht elastisch sind. Aber sowohl das Futter als auch die Backen als auch das Werkstück sind elastisch.

Und für die „Backenfutter muss nicht Rundlaufen“-Fraktion: Weitergehen, hier gibt’s für euch nix zu sehen. Aus meiner Sicht gibt es keinen Grund, dass ein Backenfutter mit Hartbacken nicht auch genau spannen kann, soll und darf 8-)

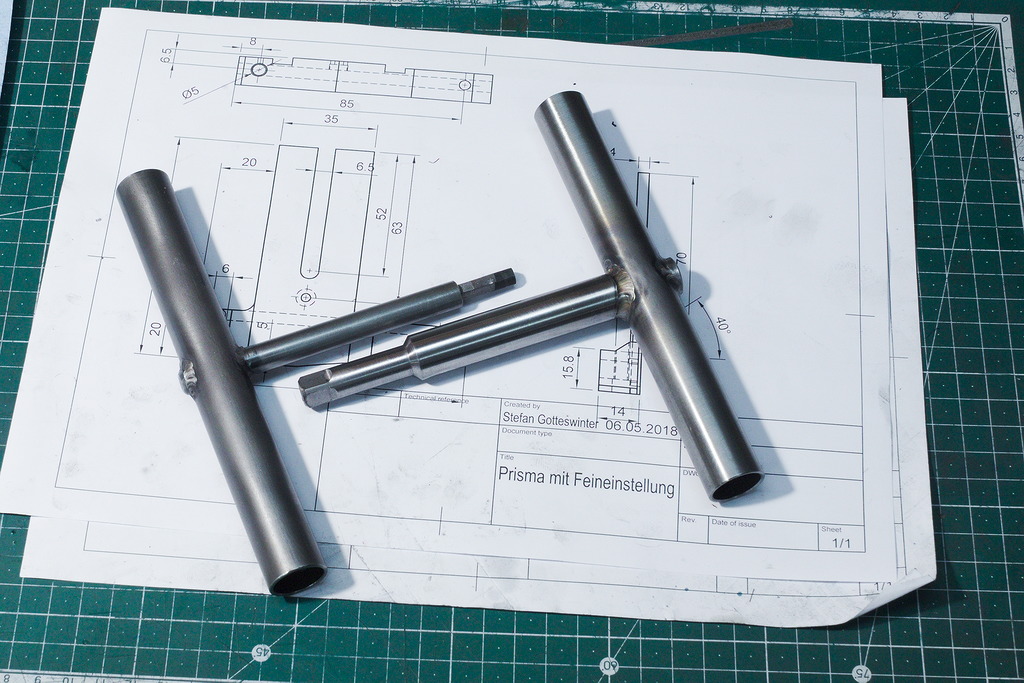

Der original Backenfutterschlüssel der dabei war, hat das Problem wie alle anderen Futterschlüssel auch: Der Knebelgriff ist sehr kurz und aus Rundmaterial mit sehr kleinem Durchmesser gefertigt - Zum einen lässt sich damit nur schwer hohes Drehmoment aufbringen, zum anderen ist es sehr belastend für die Hand, wenn der dünne Griff sich ständig in die Handflächen eingräbt.

Die Lösung ist ein neuer Futterschlüssel mit einem Stück dünnwandigem 20mm St-Rohr als Knebelgriff: