Automatischer Fräsvorschub

August 2015

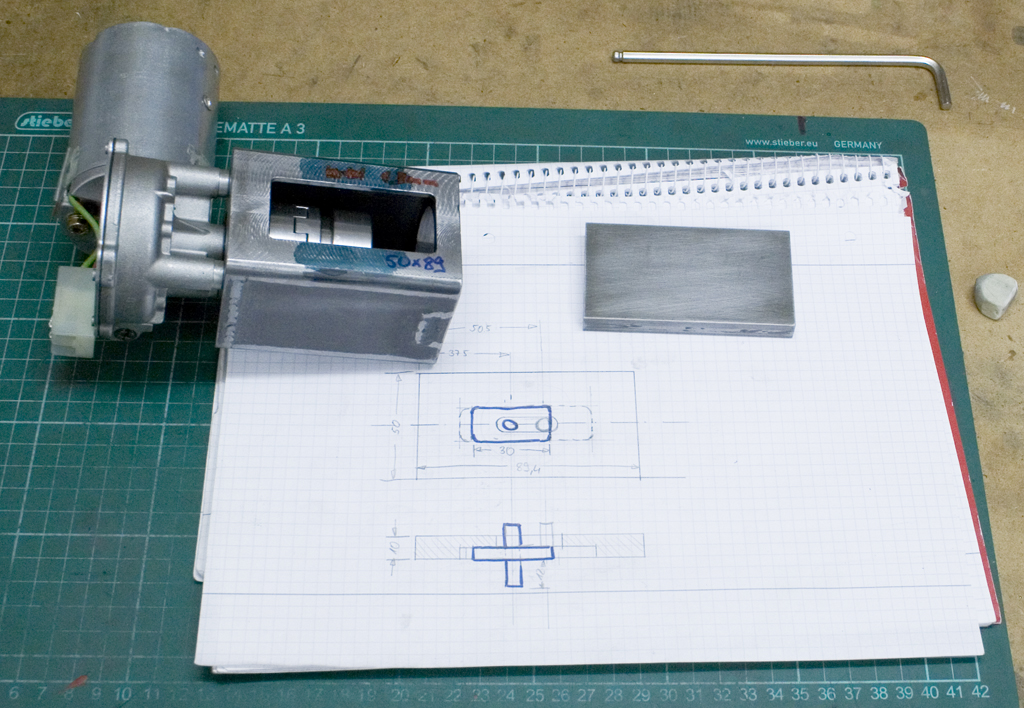

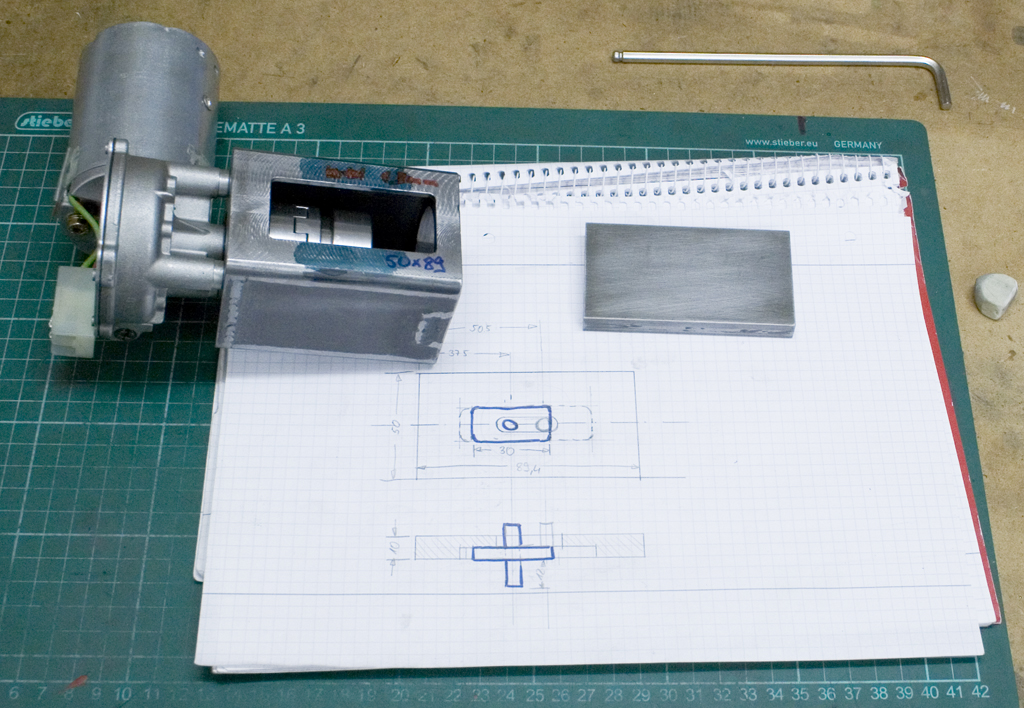

Jürgen Schwelm (Jürgen Schwelm) hat auf seiner Seite einen Zeichnungssatz für einen Vorschub veröffentlicht von der Konstruktion her einen guten Eindruck macht.

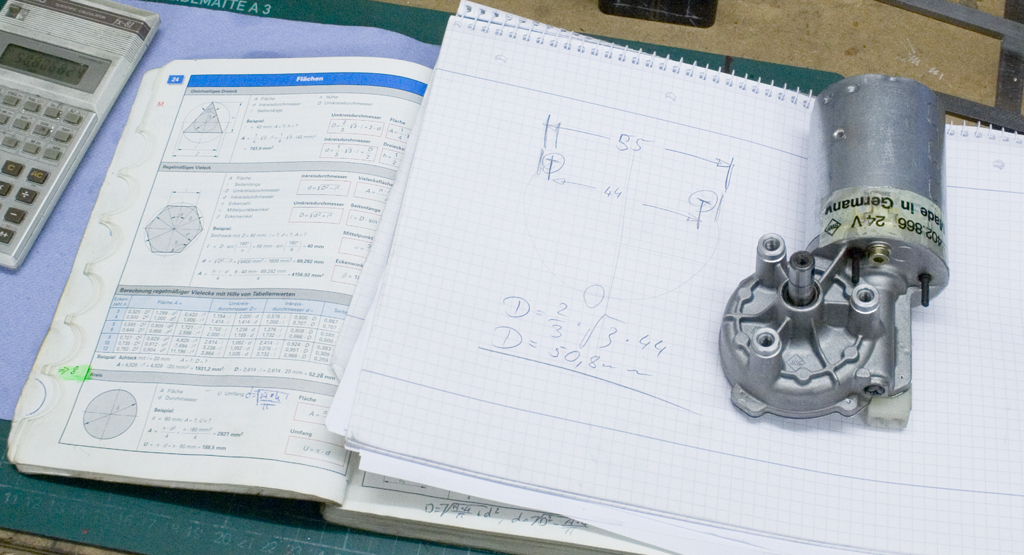

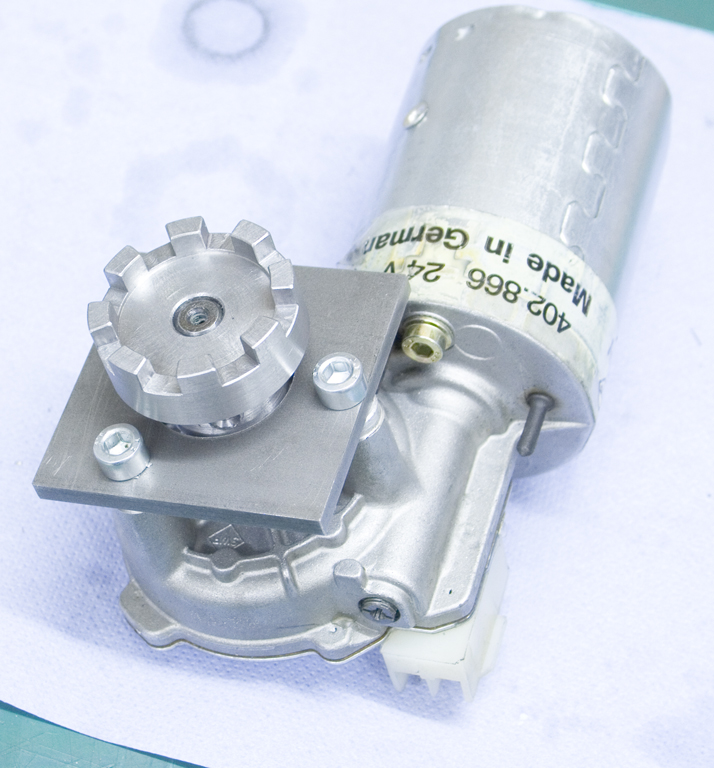

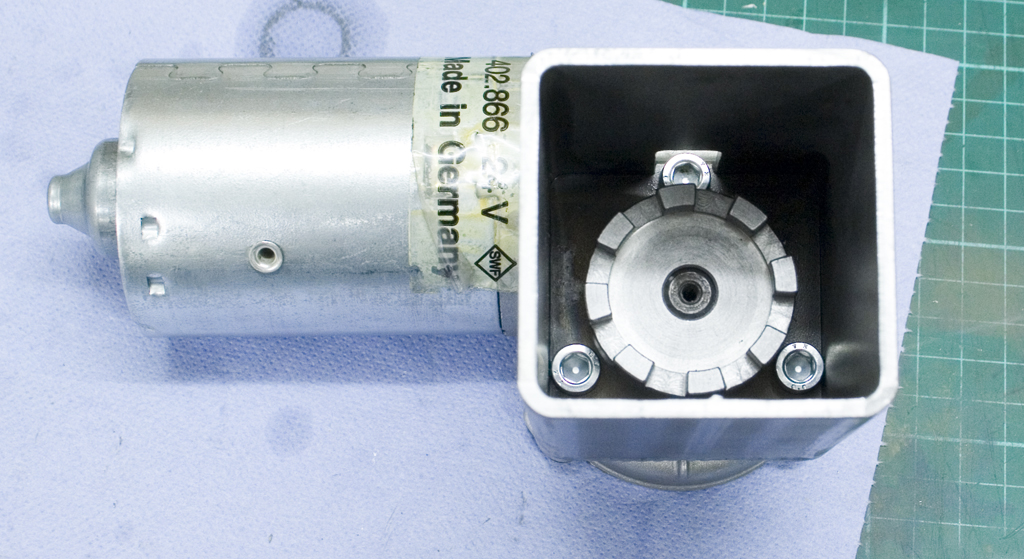

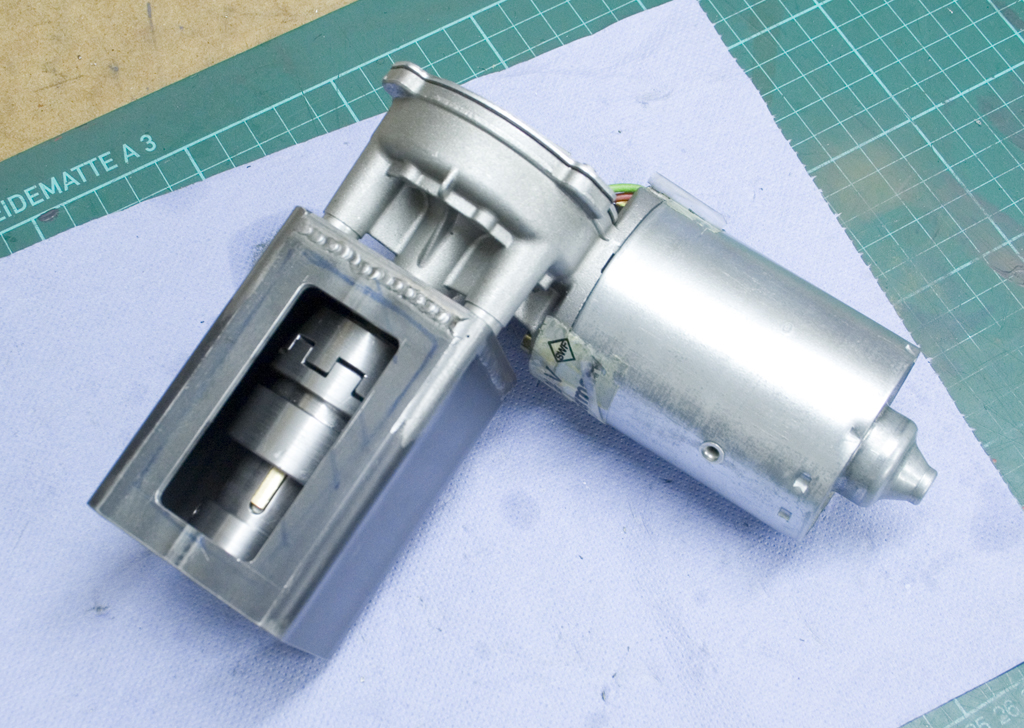

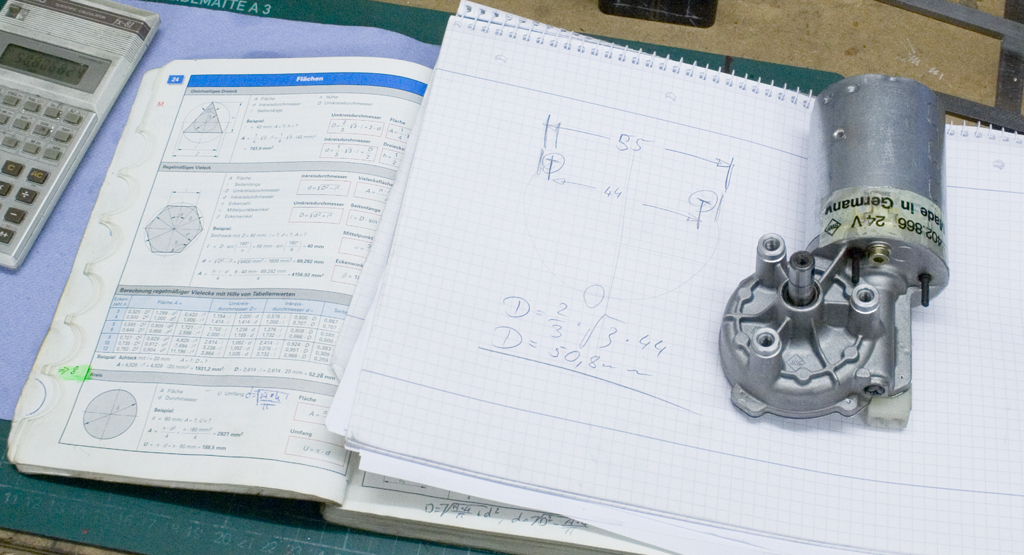

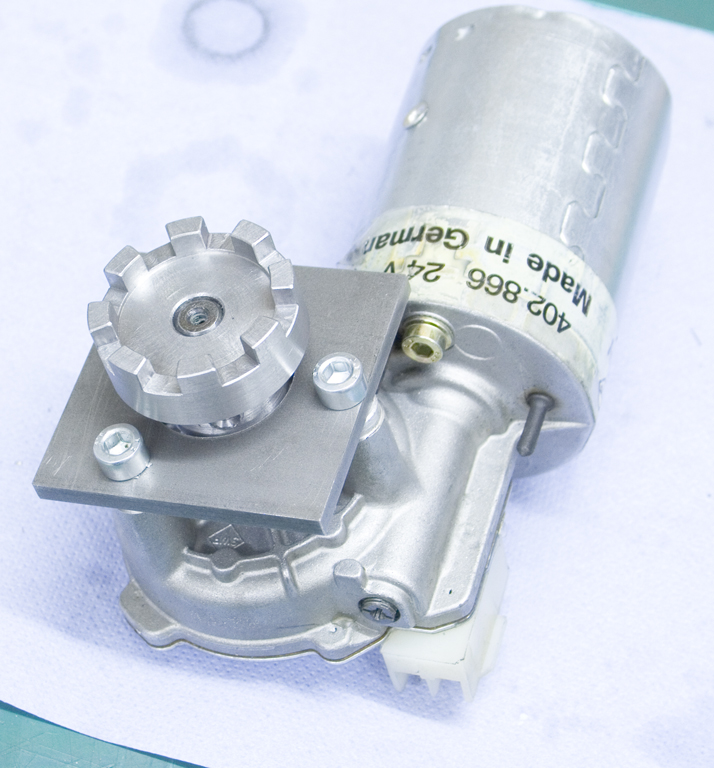

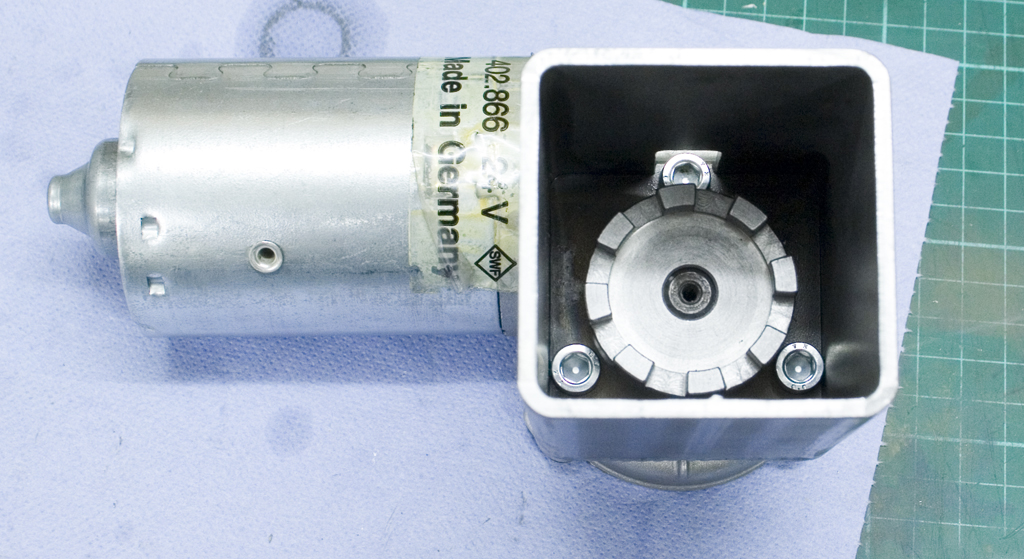

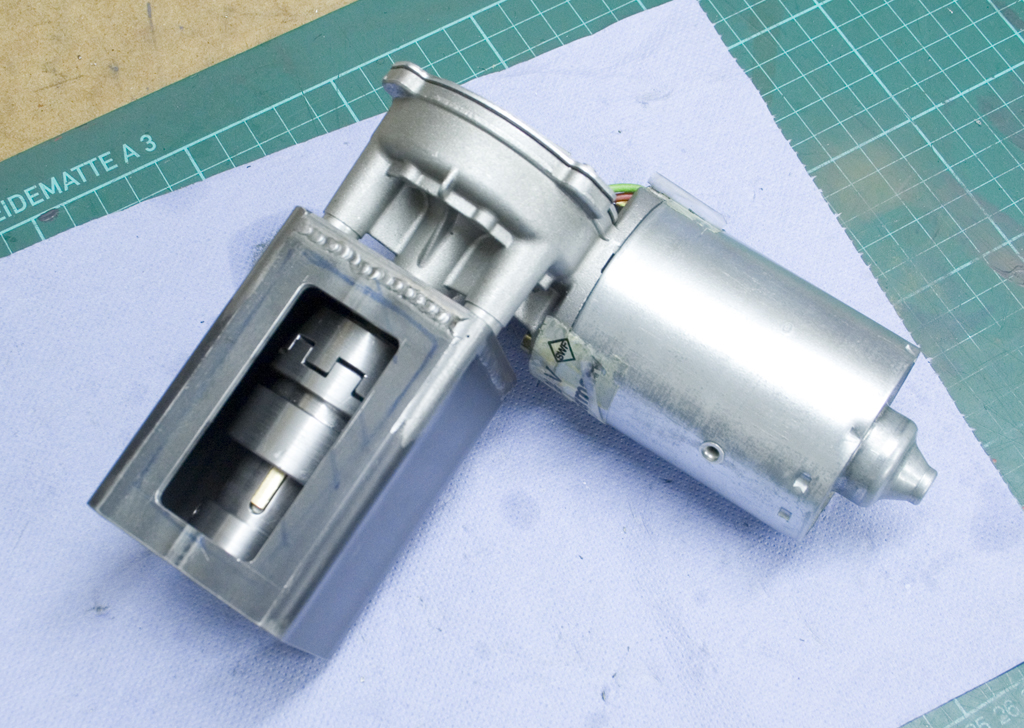

Als Motor habe ich von einem Freund drei Getriebemotoren aus einem Eckumsetzer (Teil einer Bestückerlinie für SMD Bauteile) bekommen die verdächtig nach Scheibenwischermotor aussehen und mit 24V Laufen. Ein kurzer Probelauf am Labornetzteil hat etwa 95U/min bei 17V (Das ist die höchste Spannung an meinem Labornetzteil) ergeben - Das macht bei 3mm Steigung immerhin schonmal 285mm/min Vorschub - Ganz grob überschlagen und von Linearität ausgegangen hat der Motor bei 24V etwa 120U/min, was dann 360mm/min wären, das ist schon ordentlich.

Als Drehzahlsteuerung verwende ich ein fertig aufgebautes PWM Modul von Reichelt:

REGLER DZ :: 10A-Drehzahlsteller für Gleichstrommotoren

Die Spannungsversorgung übernimmt ein 24V/6,7A Schaltnetzteil, ebenfalls bei Reichelt bestellt:

SNT MW150-24 :: Schaltnetzteil, geschlossen, 24V / 6,3A / 150W

Zum Bau des Fräsvorschubs gibt es auch eine vierteilige Videoreihe auf Youtube (Englischsprachig):

Teil 1

Teil 2

Teil 3

Teil 4

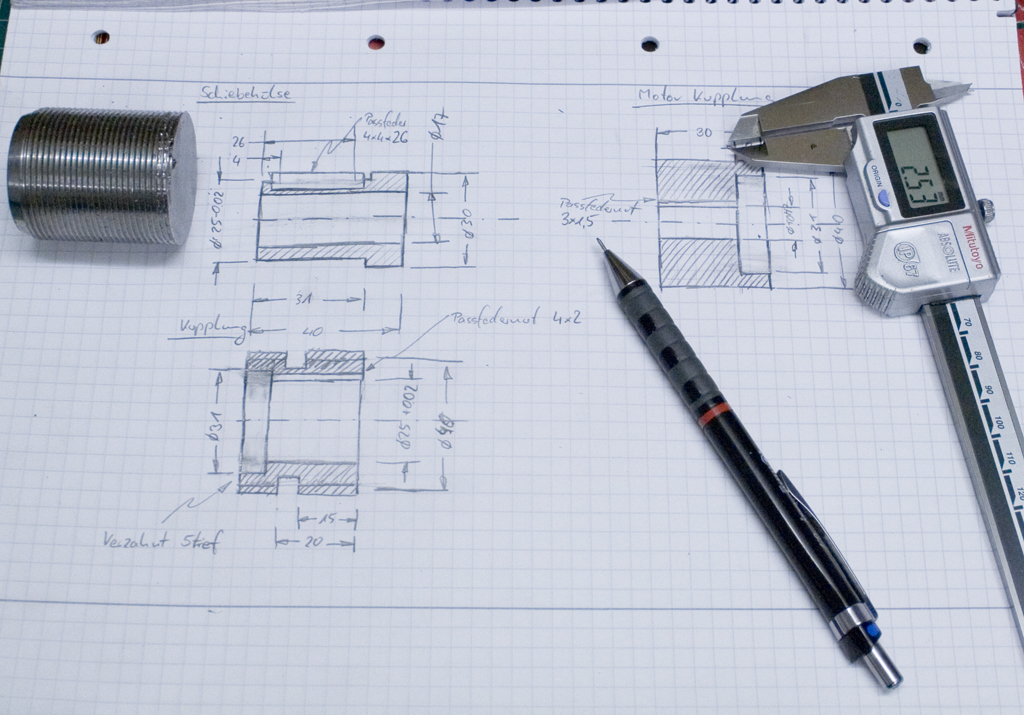

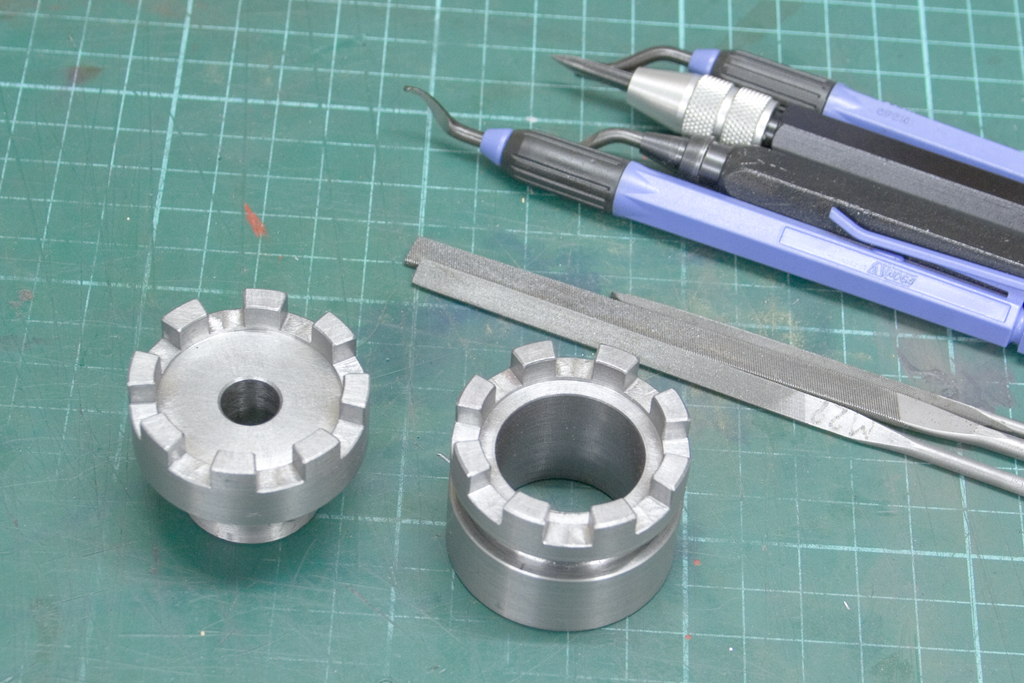

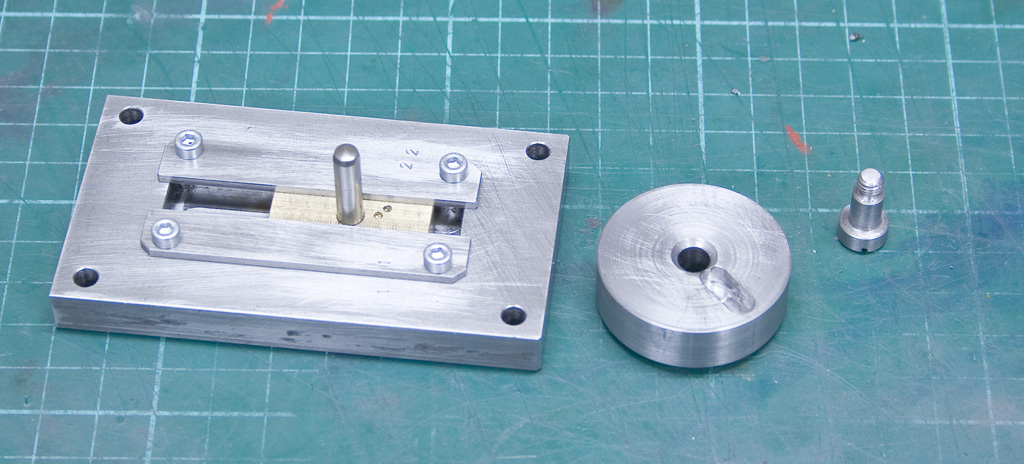

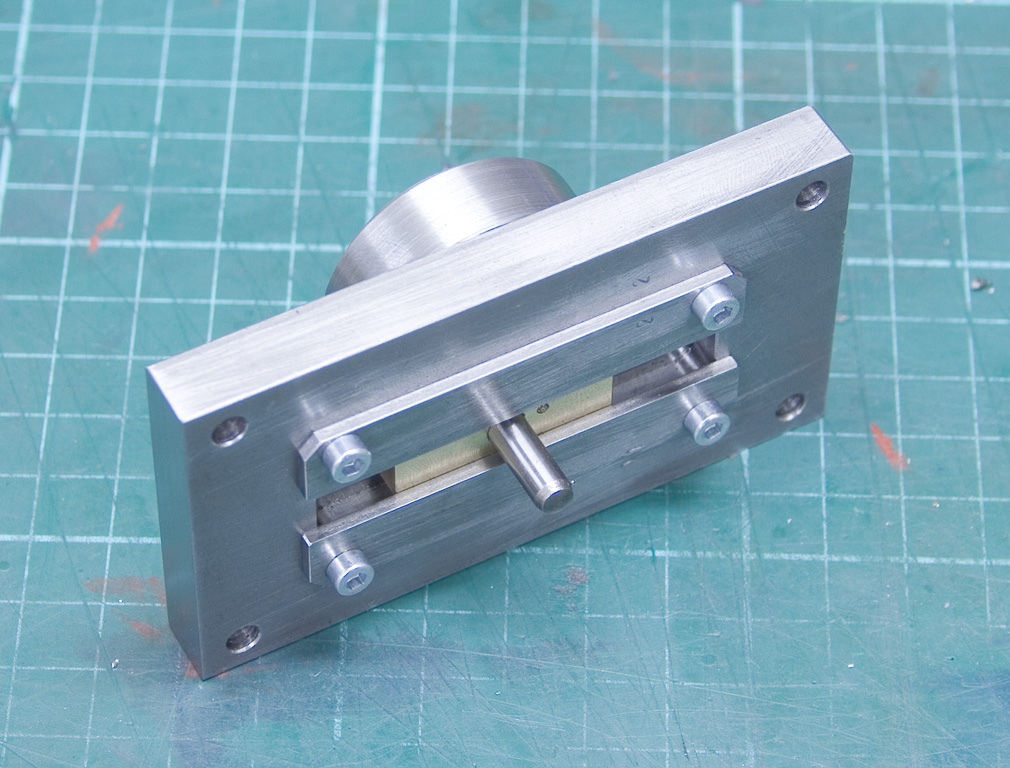

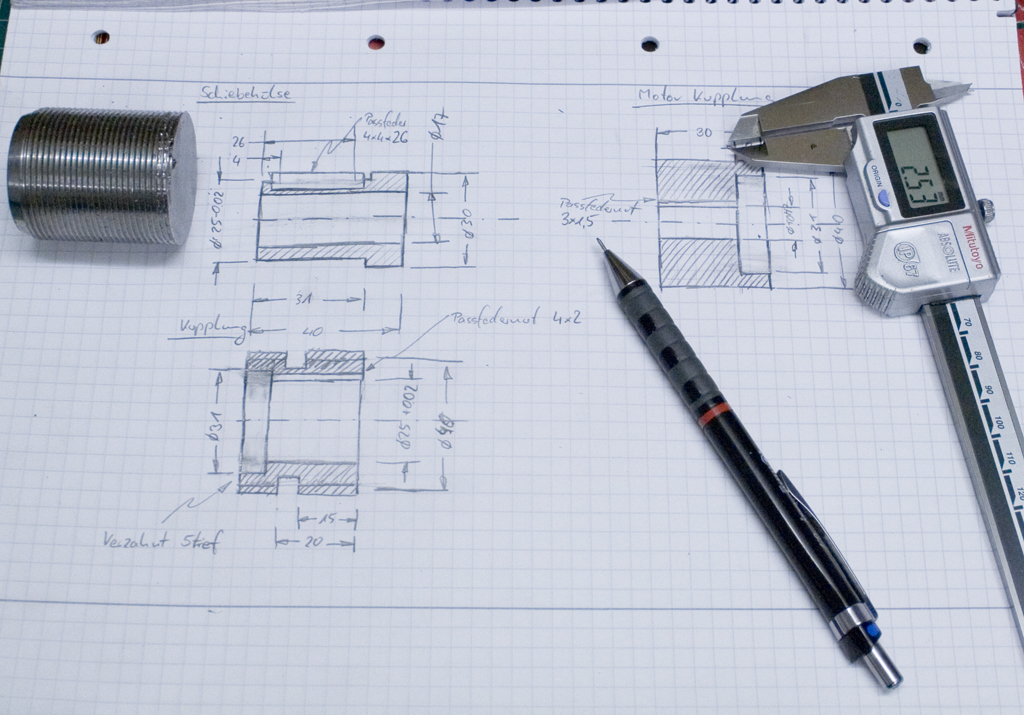

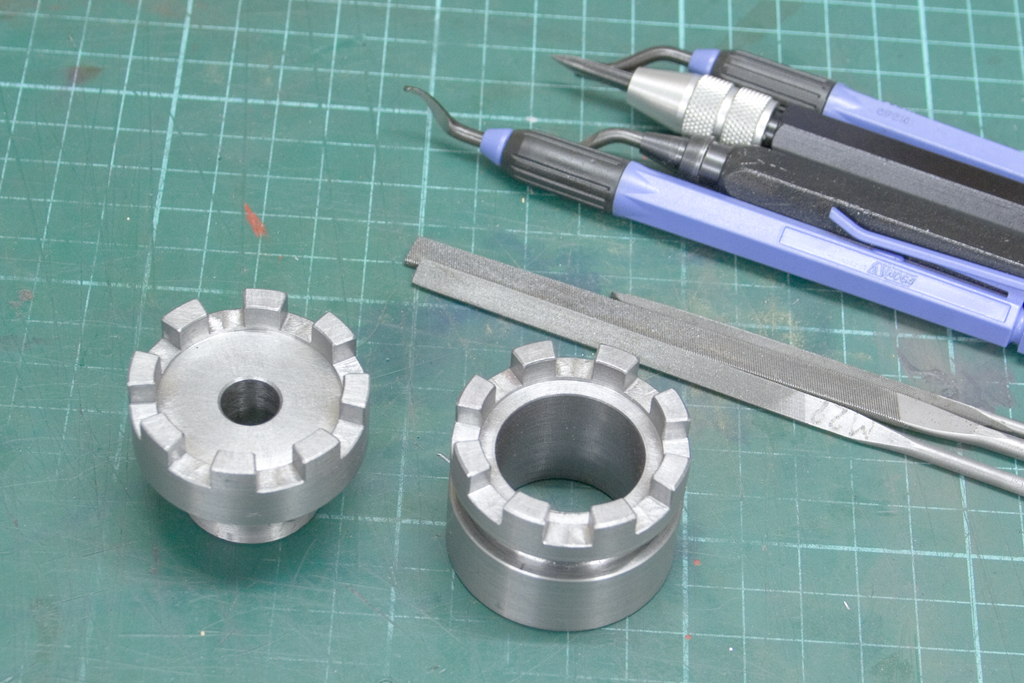

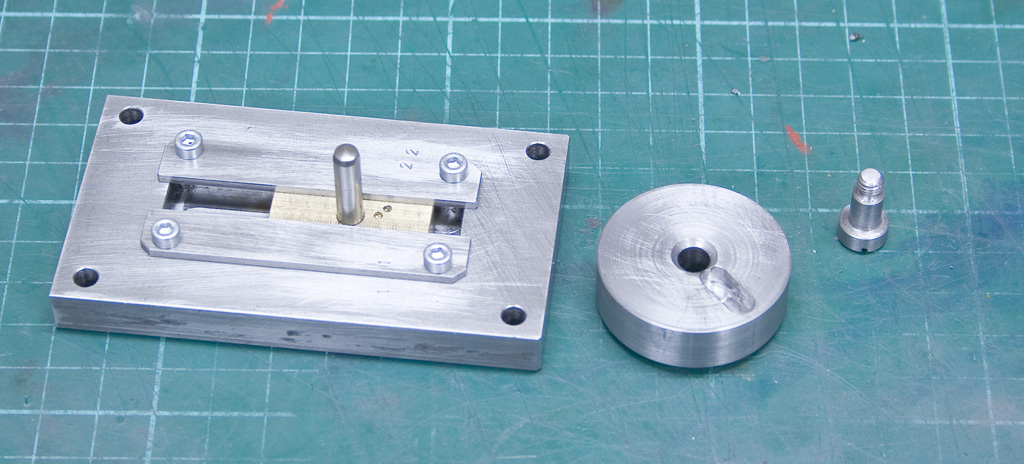

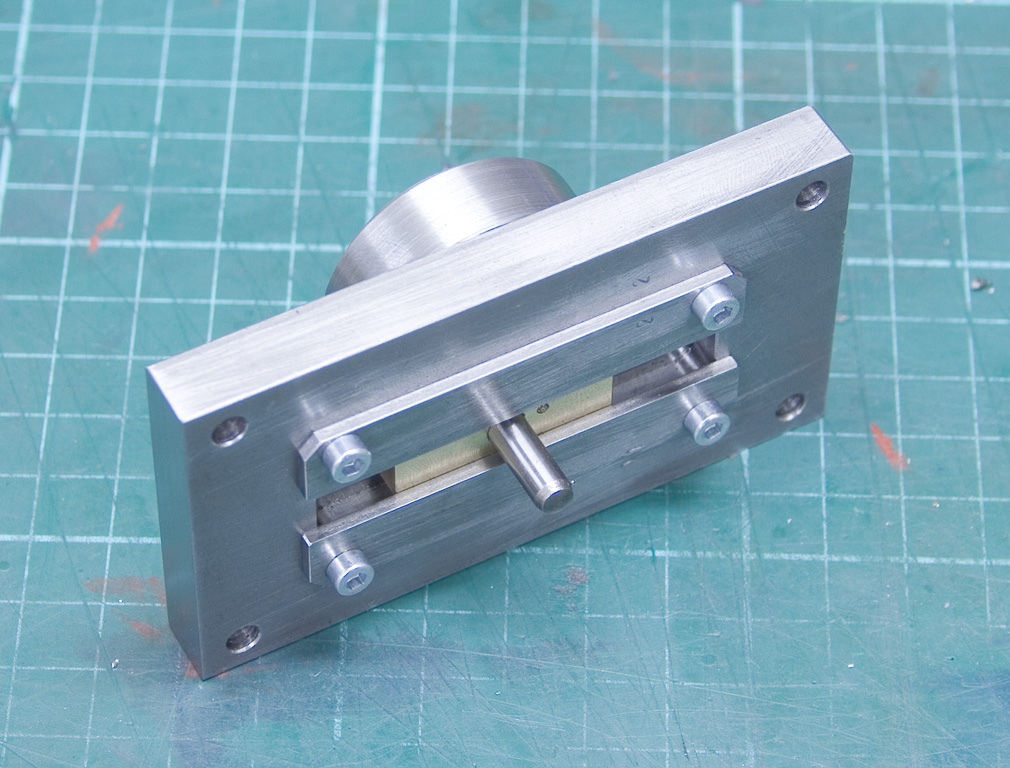

Mit den Zeichnungen von Jürgen Schwelm als Anregung habe ich die Teile passend zu meiner Maschine etwas vergrößert. Die Drehteile für die Kupplung bestehen aus einer Hülse die auf die Spindel gesetzt wird (entweder verstiftet oder mit zwei Madenschrauben geklemmt), auf der die bewegliche Kupplungshälfte läuft.

Rechts oben ist dann noch die Kupplung die auf den Motor gesetzt wird.

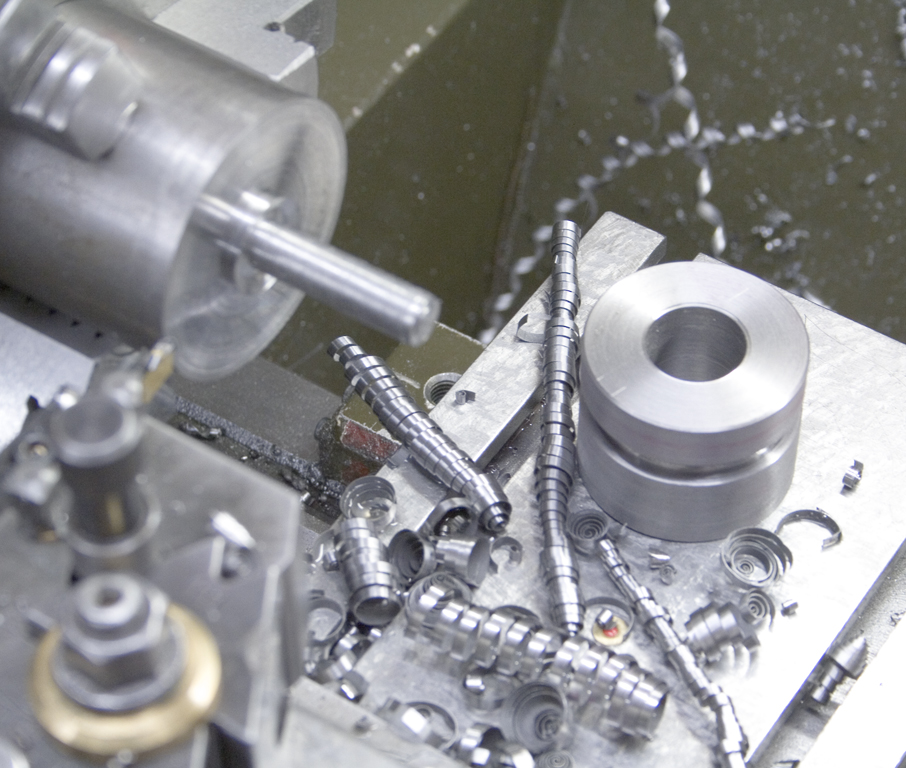

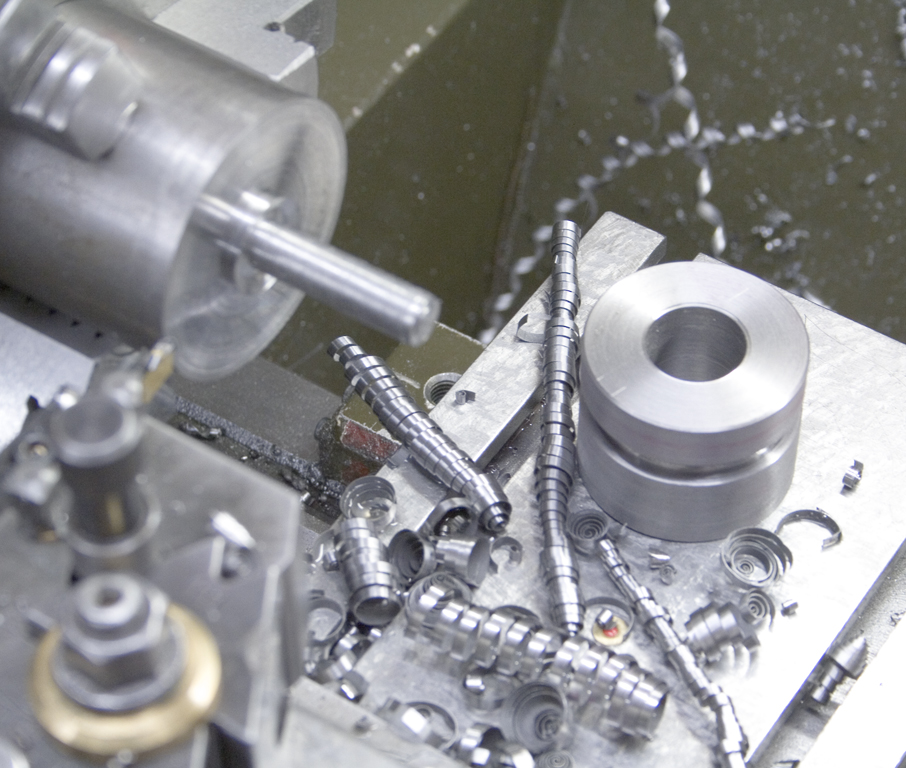

Für die Schiebehülse hab ich ein Stück einer M36x2 Feingewindeschraube – Keine Ahnung welches Material das ist, zerspant sich aber großartig und dürfte von der Festigkeit sehr gut sein:

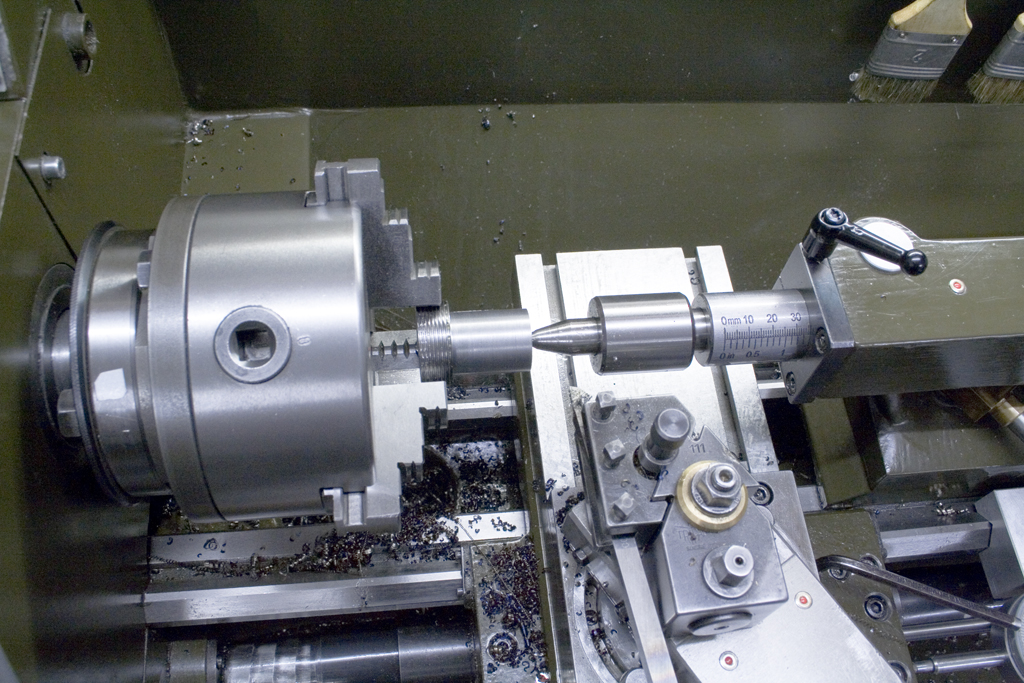

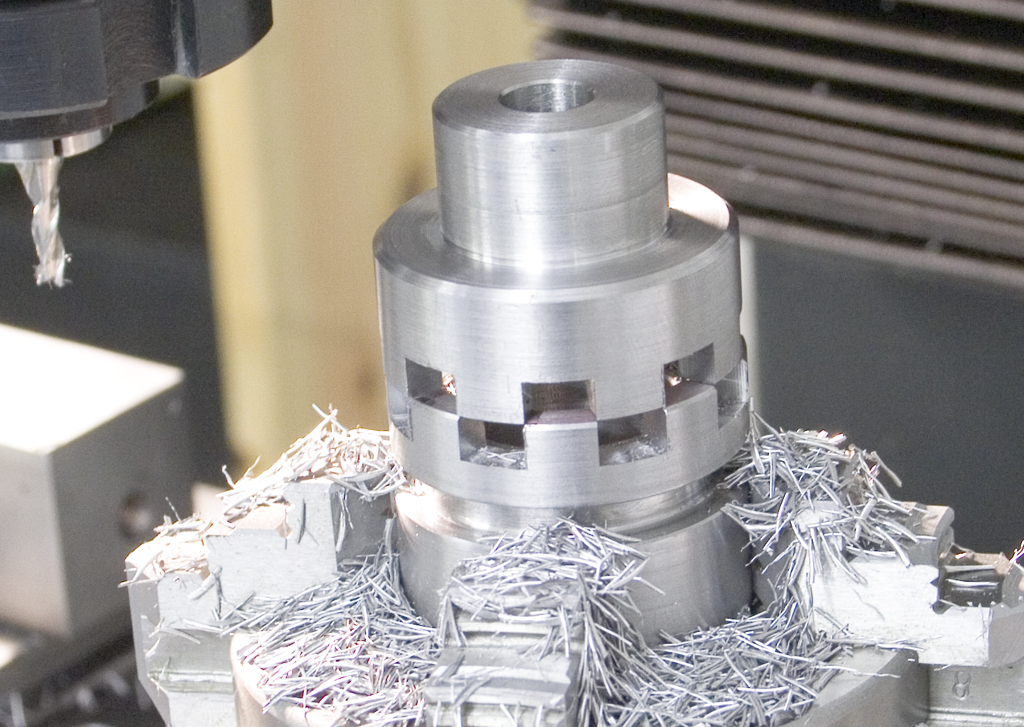

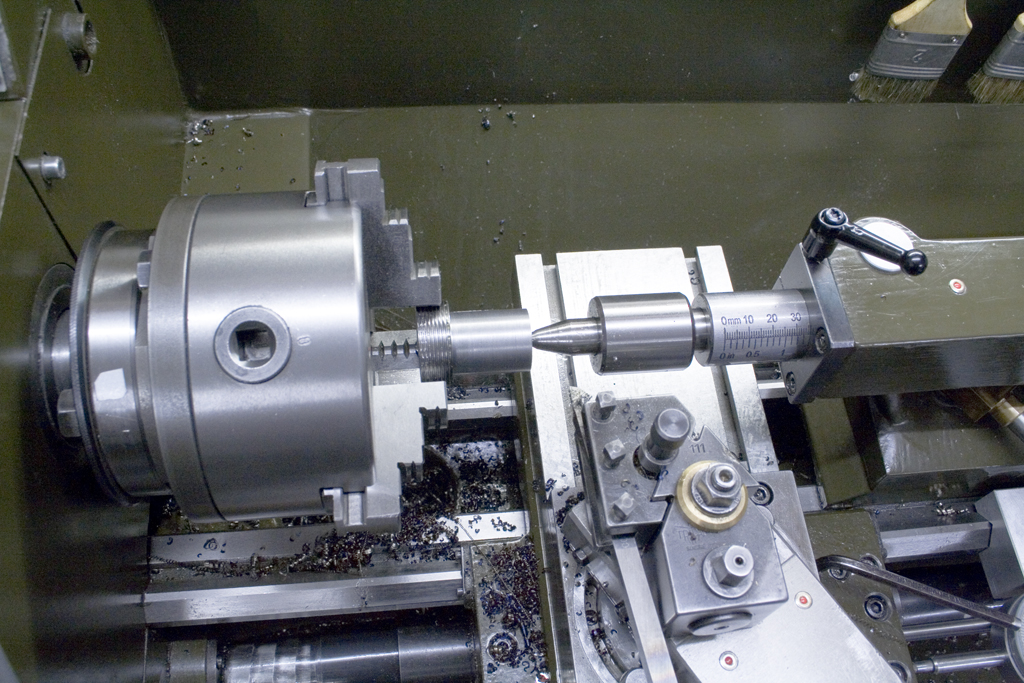

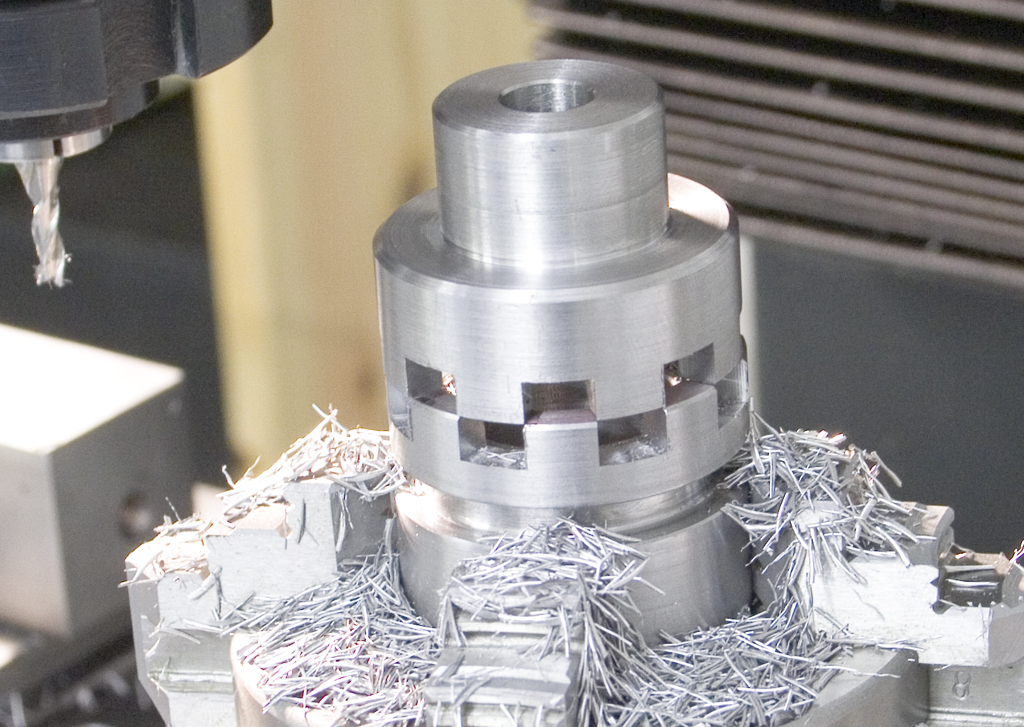

Drehen der Schiebehülse:

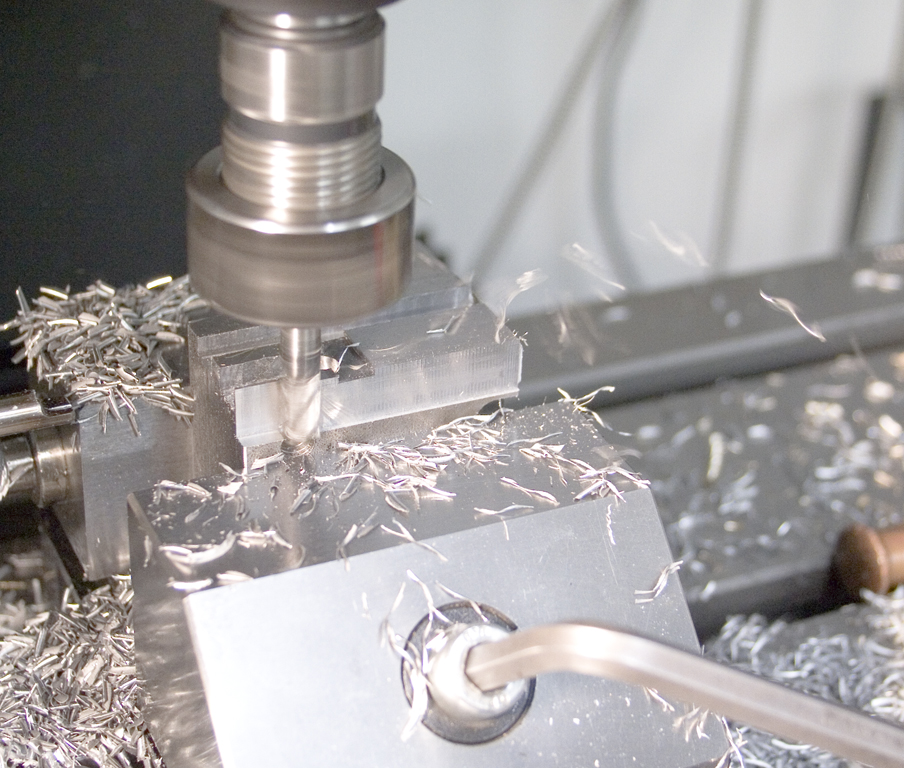

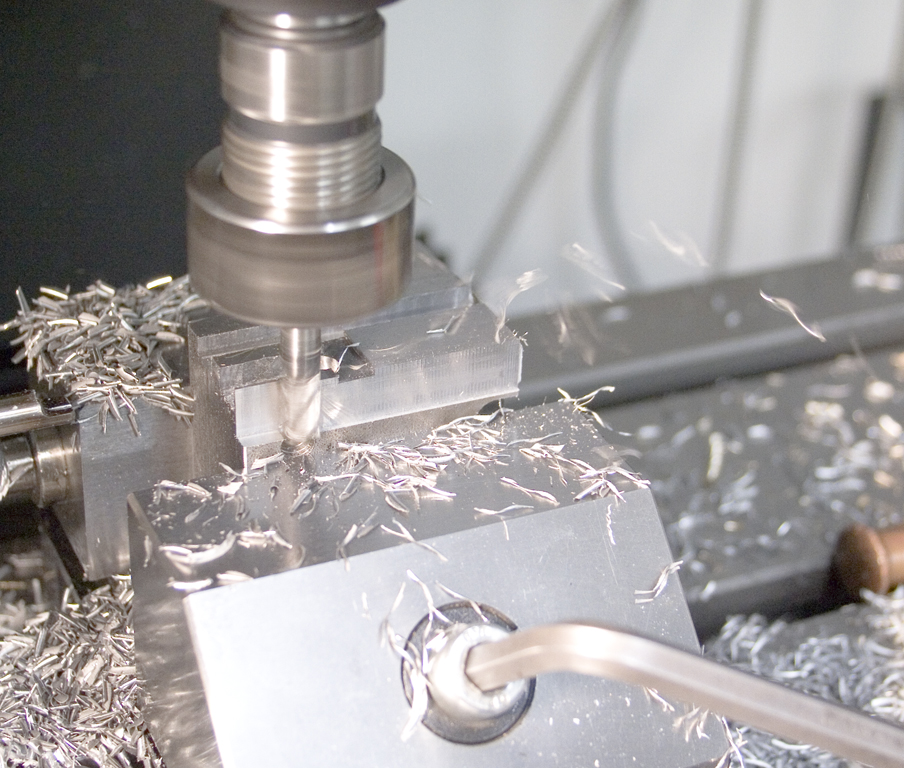

Fräsen der Passfedernut in die Schiebehülse – Hier habe ich einen Engen sitz der (Messing-)Passfeder angestrebt:

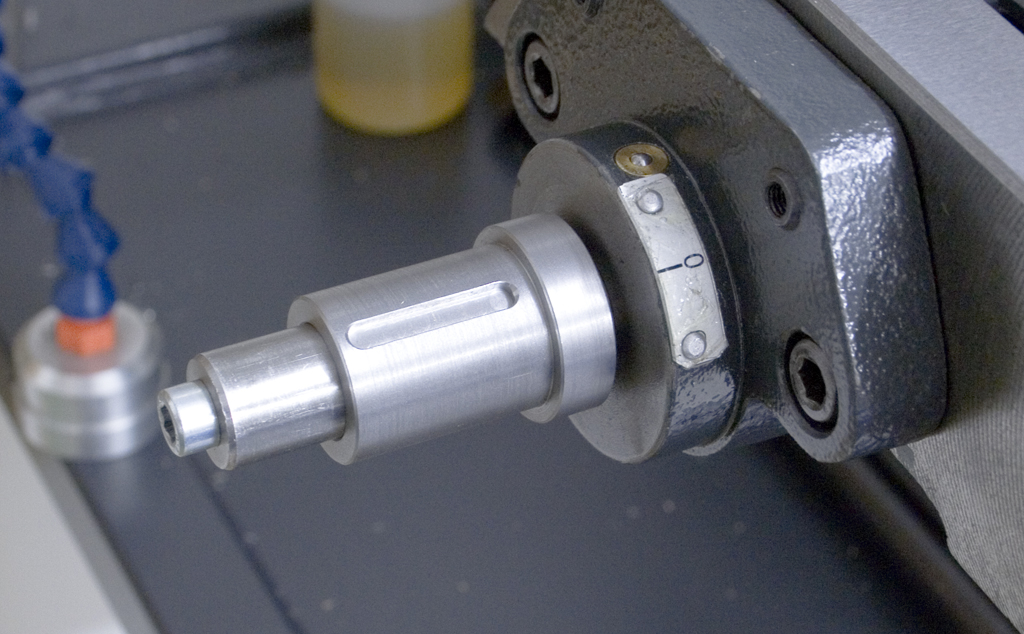

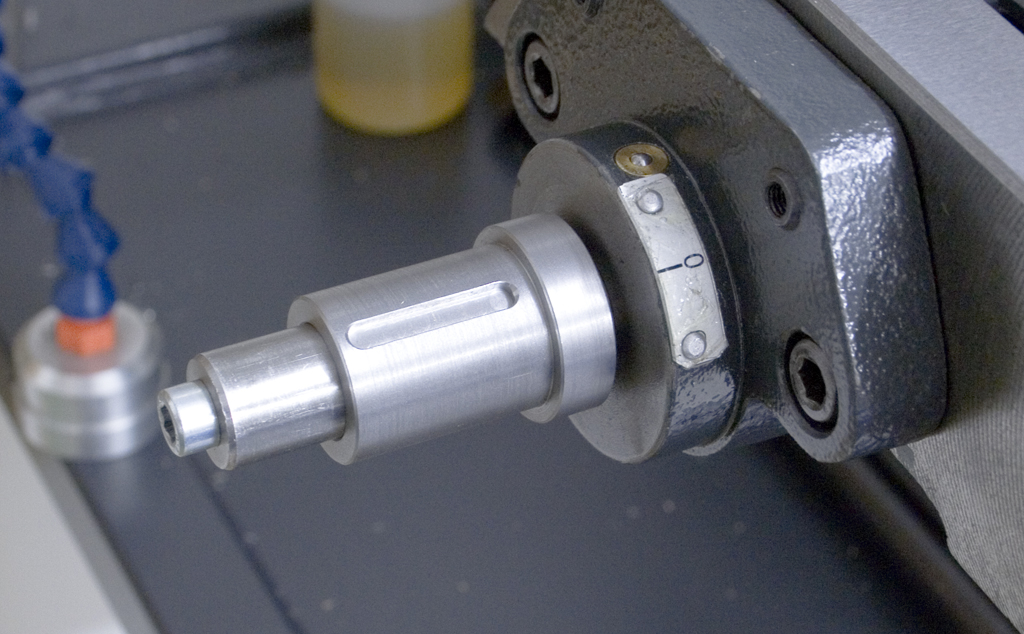

Probesitzen der Schiebehülse auf dem Wellenende der Fräsmaschine:

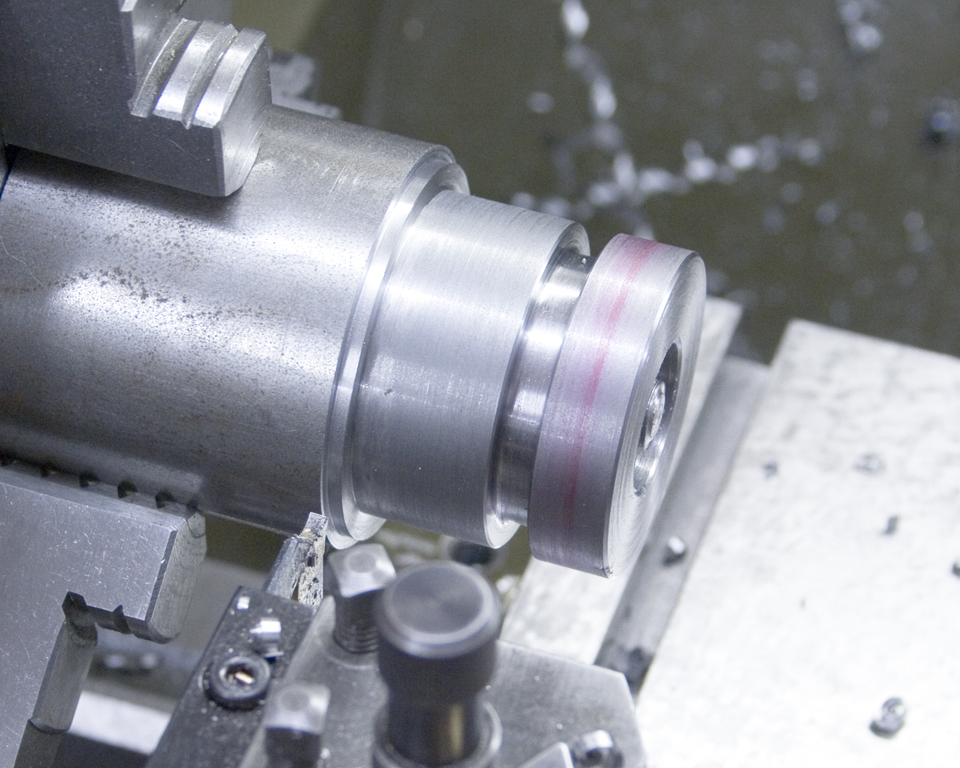

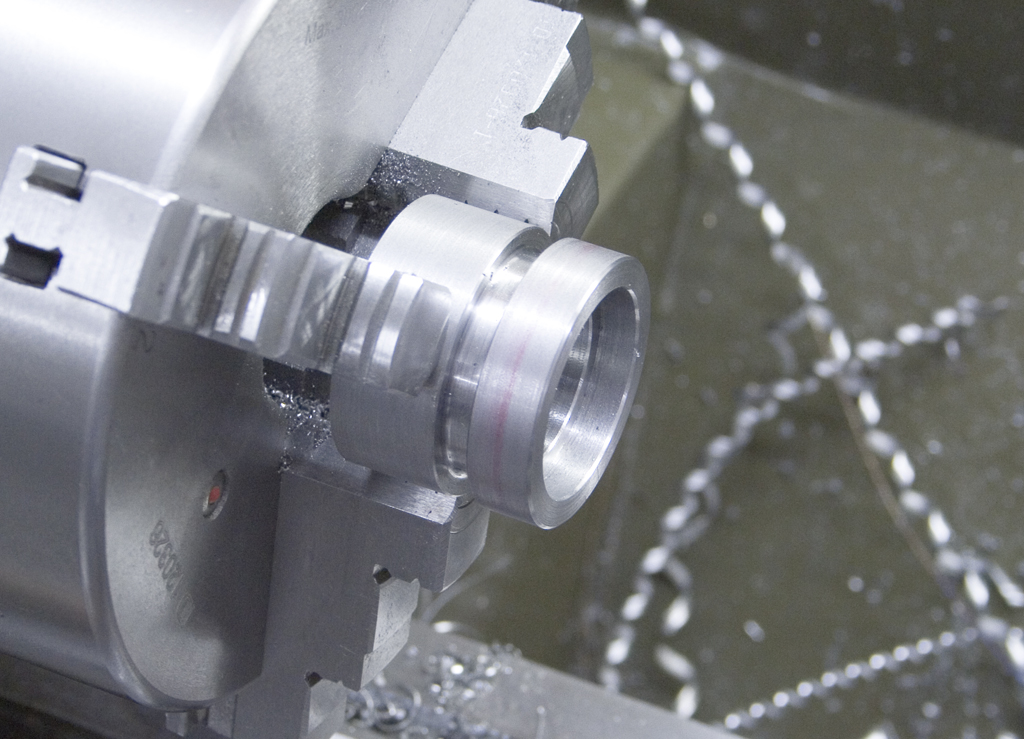

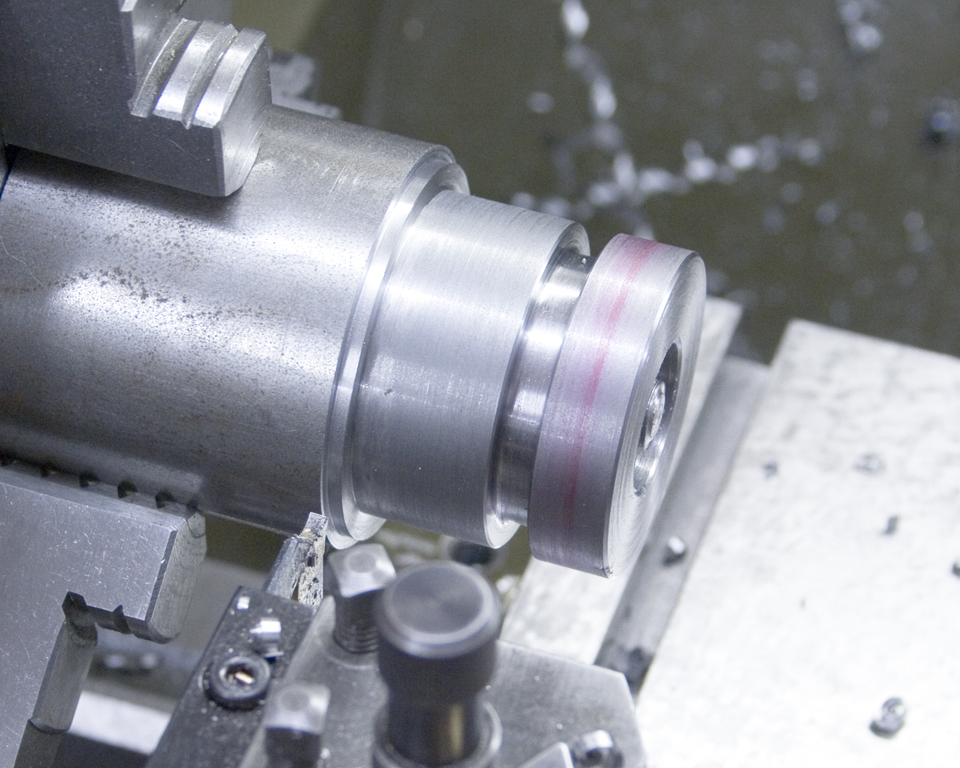

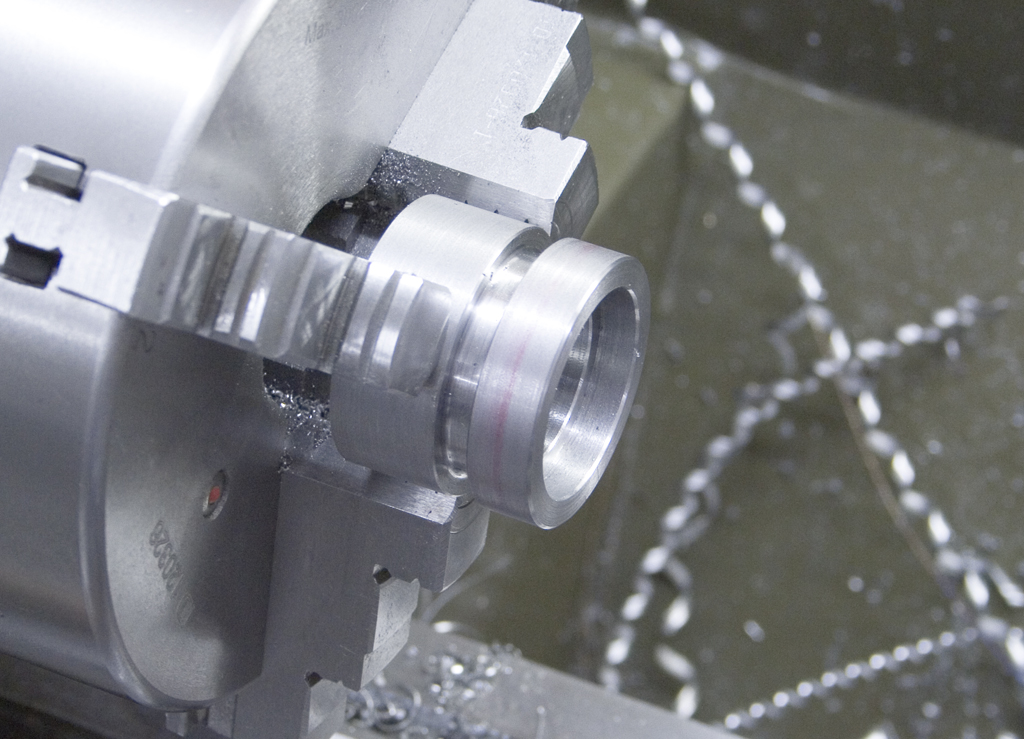

Drehen der beweglichen Kupplungshälfte – Das Zentrum habe ich mit einem Kernbohrer ausgebohrt (Der Kern ist natürlich noch drin, weil es keine Durchgangsbohrung ist), anschließend wird das Teil abgestochen:

Fertigdrehen der zweiten Seite:

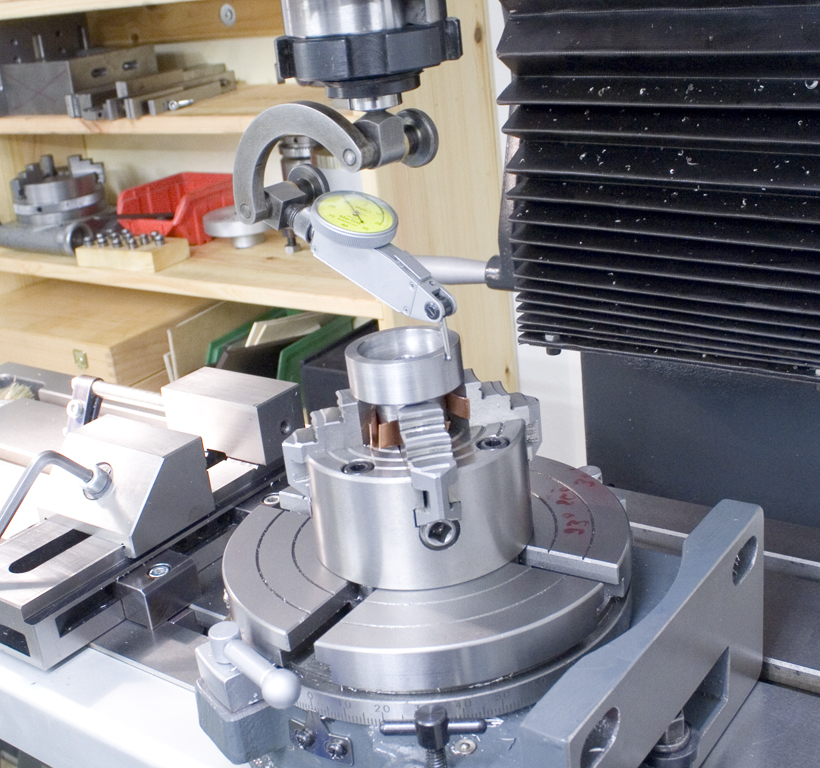

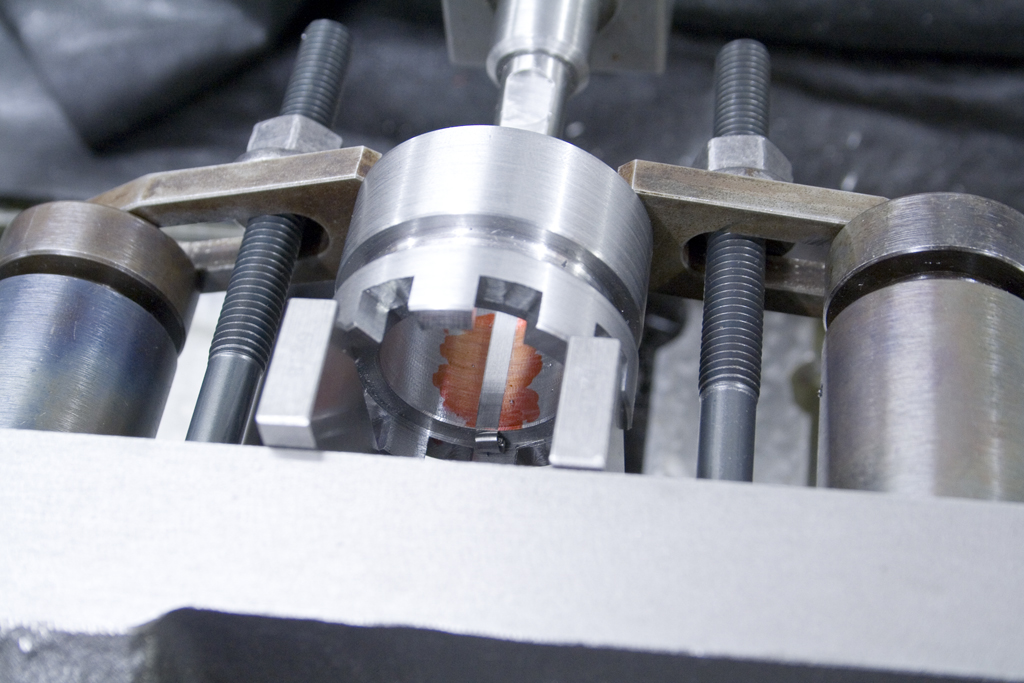

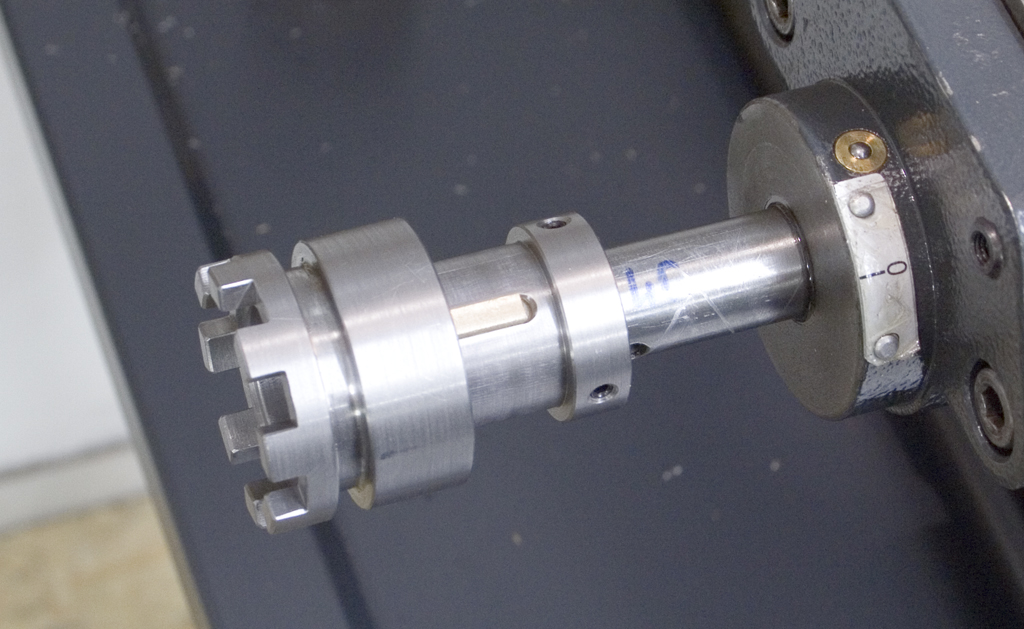

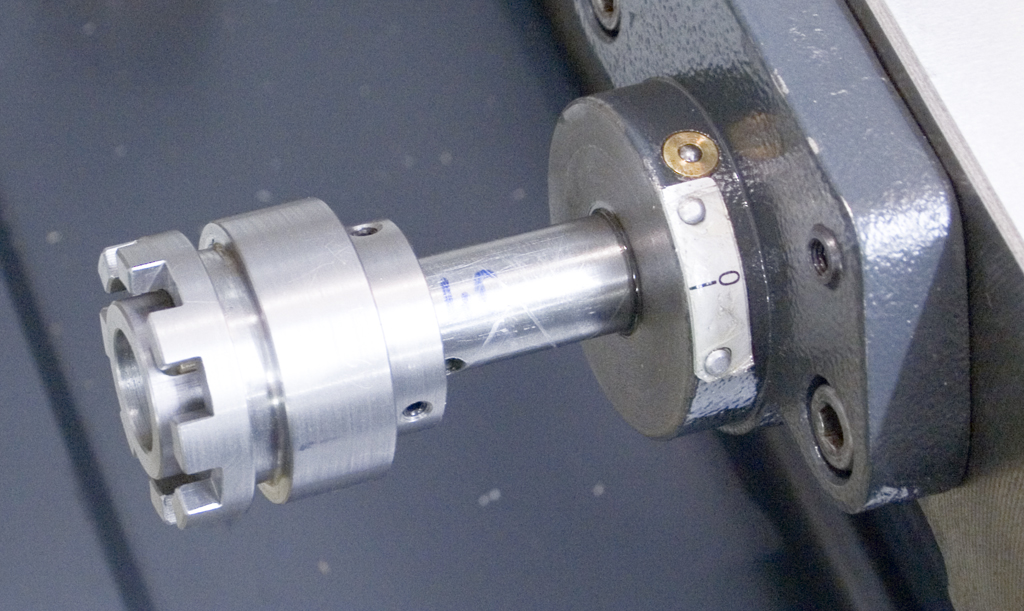

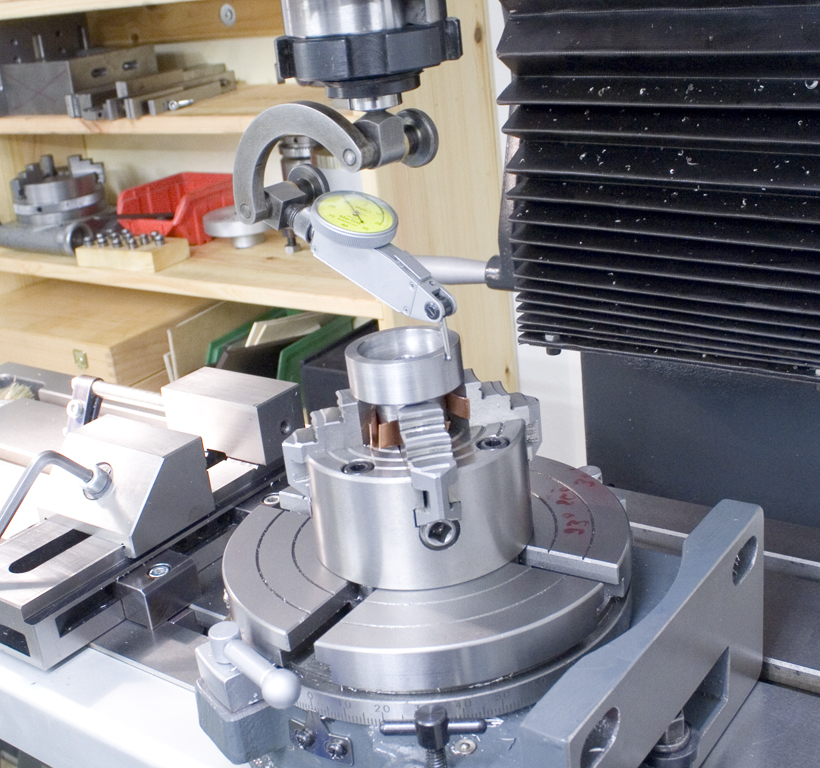

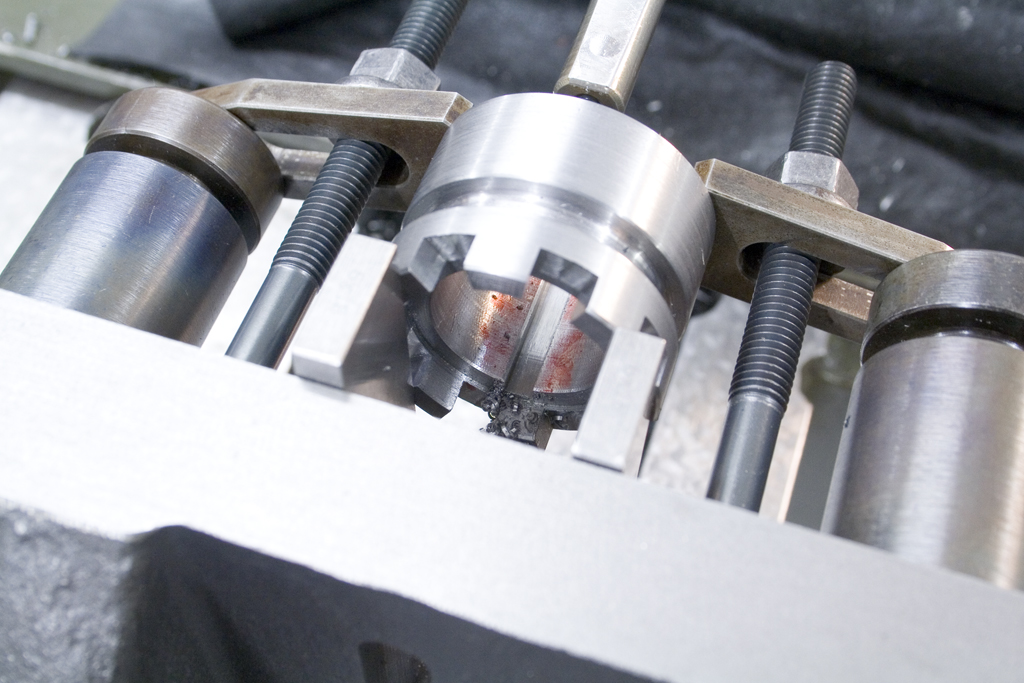

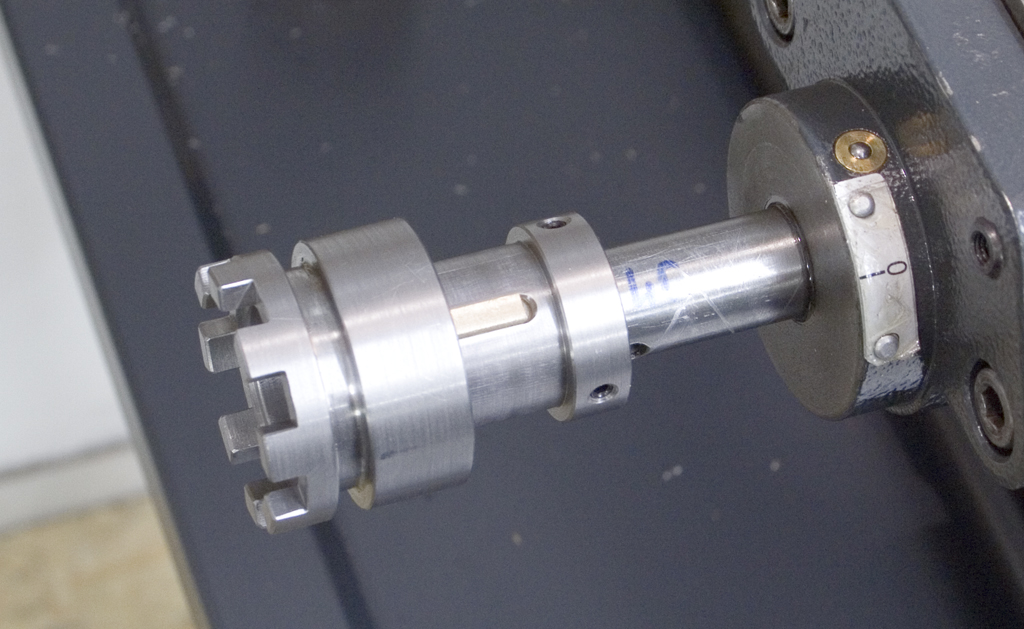

Jetzt wird die Klauenverzahnung gefräst – Ausrichten des Teils im Vierbackenfutter:

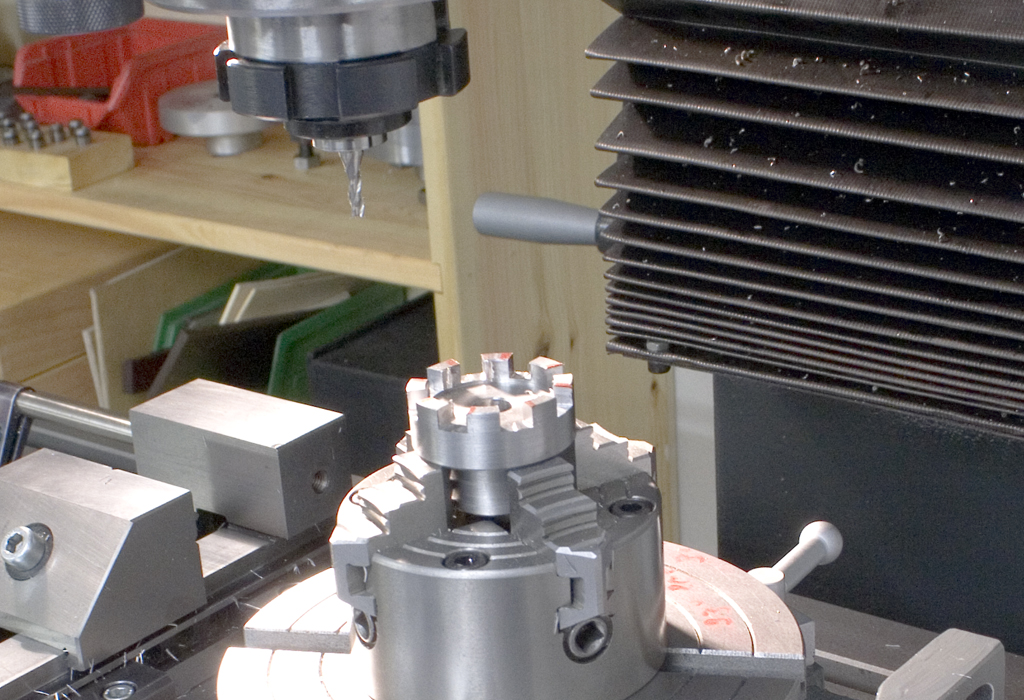

Ausmitteln der Spindel über dem Teil:

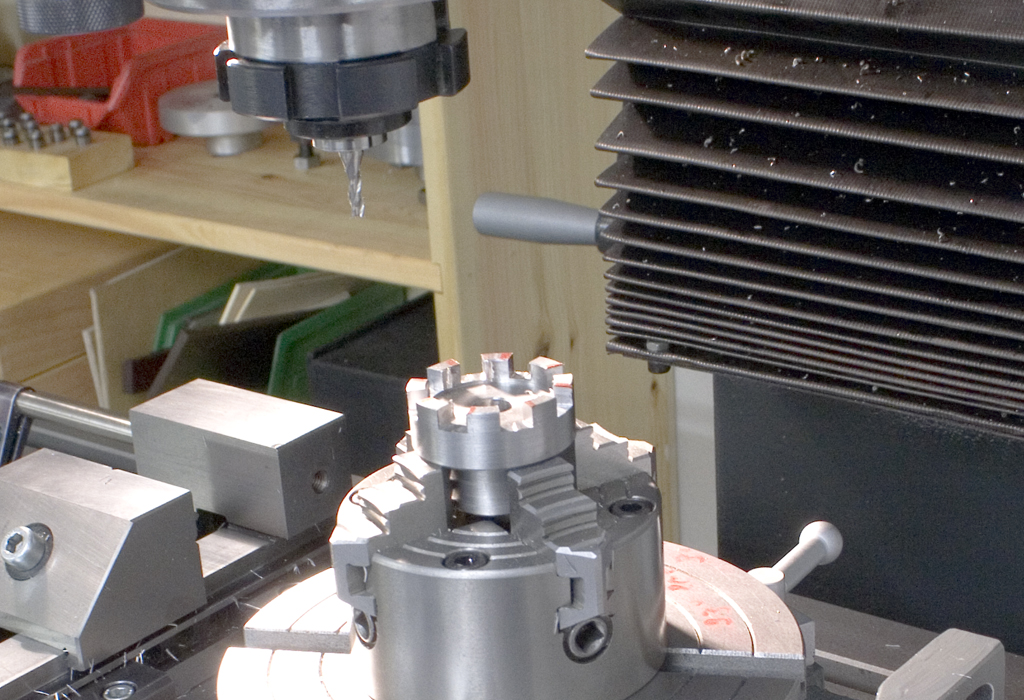

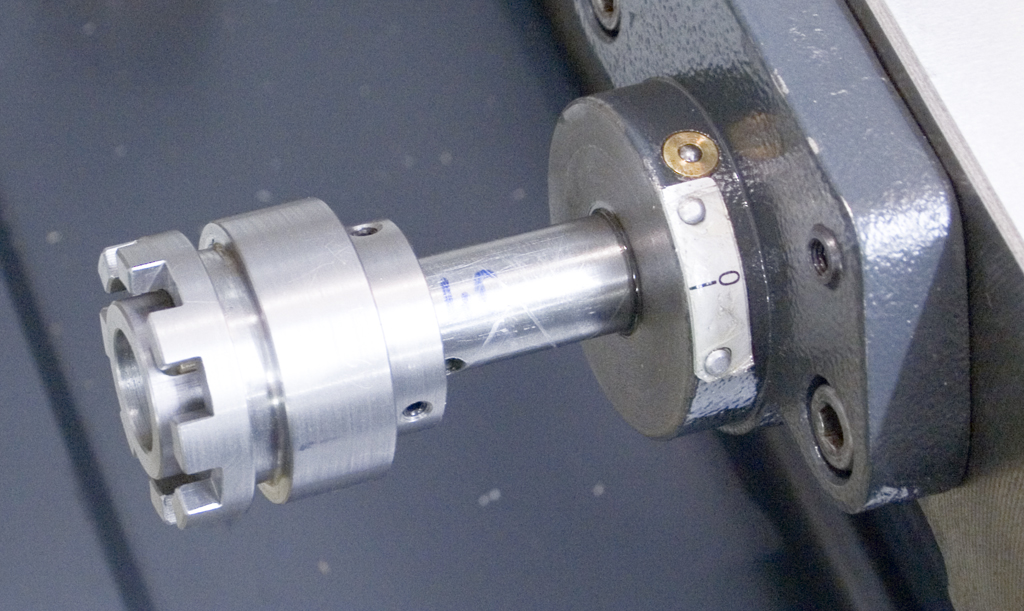

Nach einigem Kurbeln am Rundtisch war die Verzahnung fertig:

Wie wirds gefräst?

Fräser um seinen halben Durchmesser in Y+ versetzen und bei 0° beginnend alle 45° einmal durch den Rand der Kupplung fräsen.

Anschließend den Fräser um seinen halben Durchmesser in Y- stellen und bei 22,5° beginnend alle 45° durch den Rand der Kupplung fräsen.

(Natürlich mit Schrupp- und Schlichtgang).

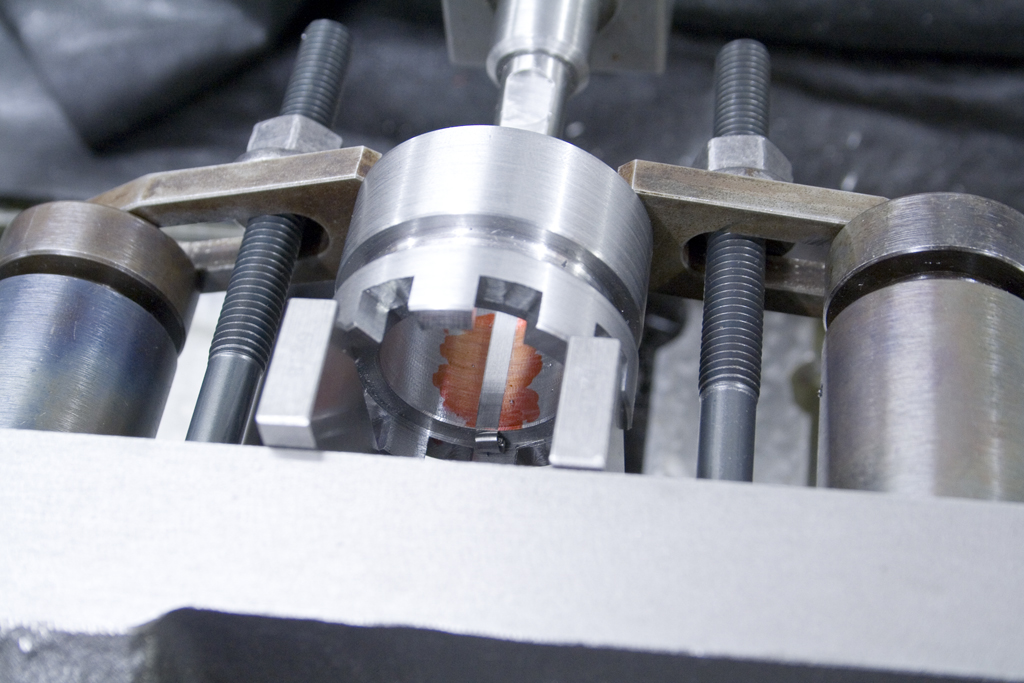

Passt natürlich nicht:

Nachsetzen um 3/100 pro Zahnflanke, geht fast. Man könnte die Verzahnung zusammenklopfen, aber vermutlich kriegt man sie dann kaum mehr auseinander:

Insgesamt 7/100 pro Zahnflanke nachgesetztm passt sehr gut mit wenig Spiel:

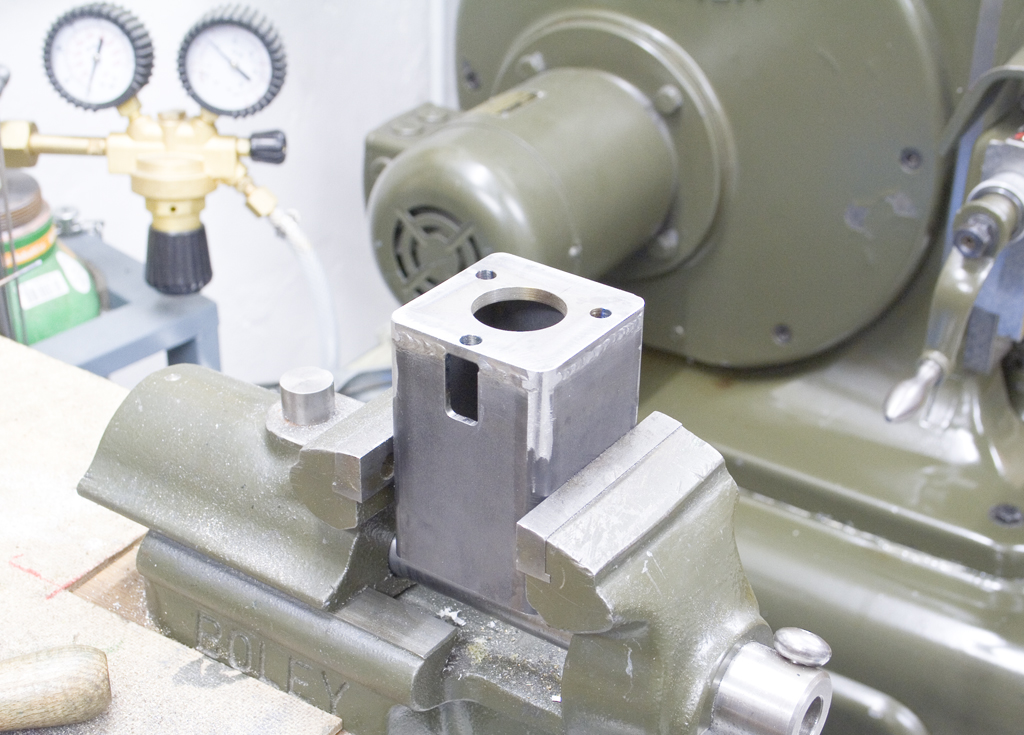

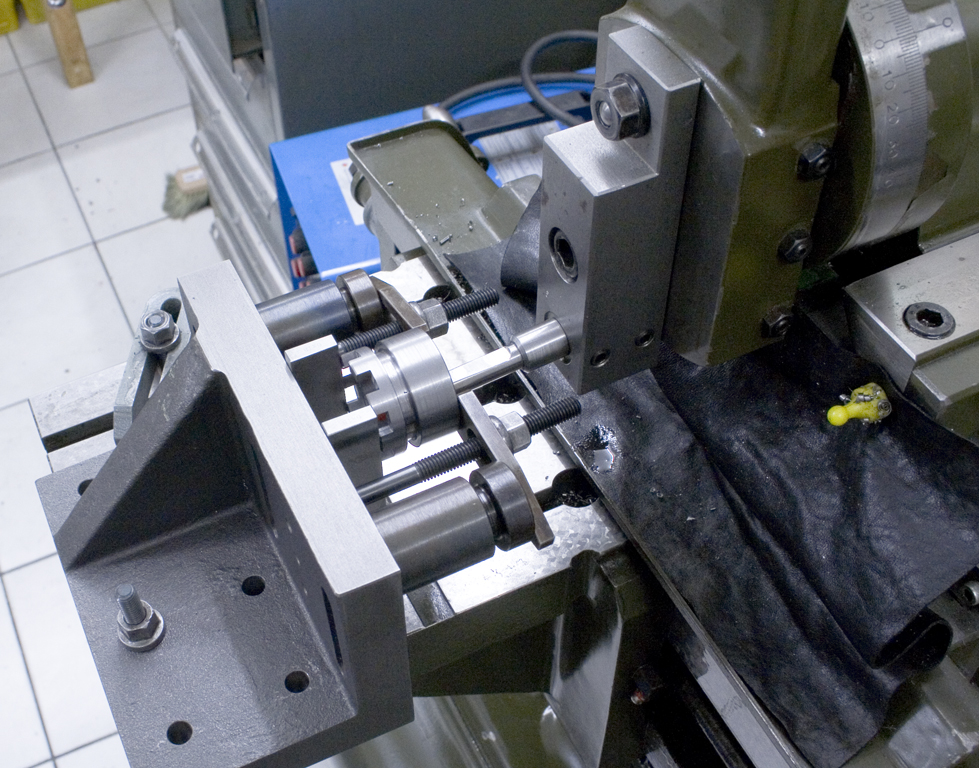

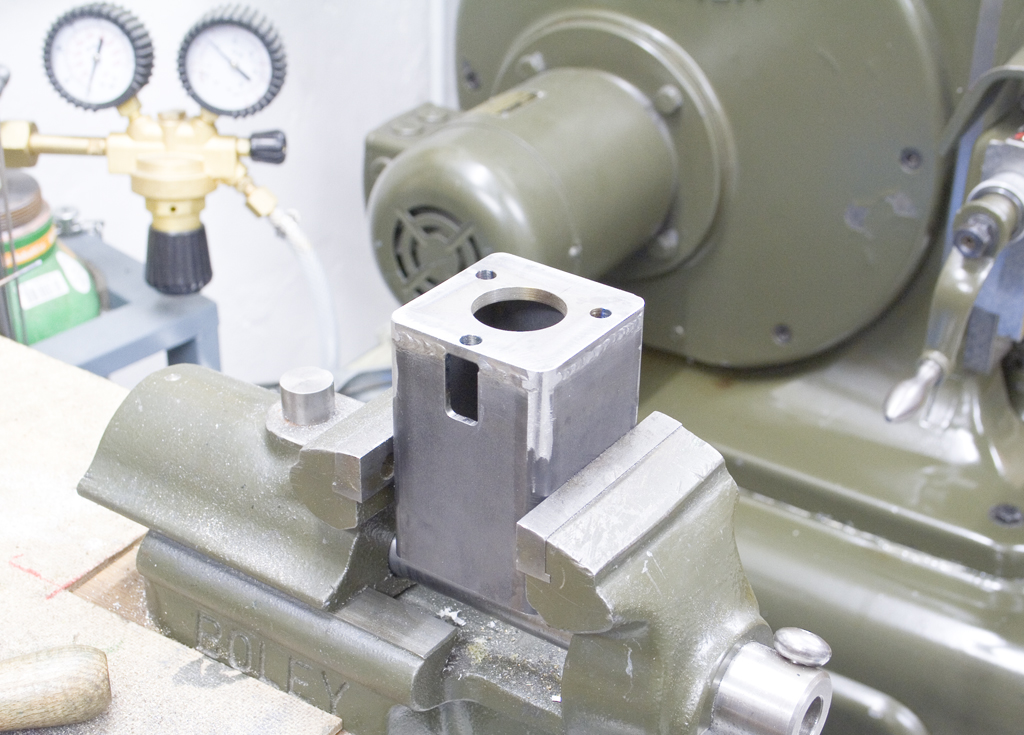

Aufspannung zum stoßen der Passfedernut. Auf der Stoßmaschine ist das immer etwas Blöd, im Schraubstock geht das eigentlich garnicht, weil man immer irgendwo anstößt. Die aus meiner Sicht beste Möglichkeit ist ein Aufspannwinkel – Im Idealfall mit einer Bohrung die groß genug ist Auslauf für das Werkzeug geben zu können.

Mein Aufspannwinkel hat das nicht, deswegen muss ich das Werkstück mit Leisten aufbocken:

Hobeln der Nut:

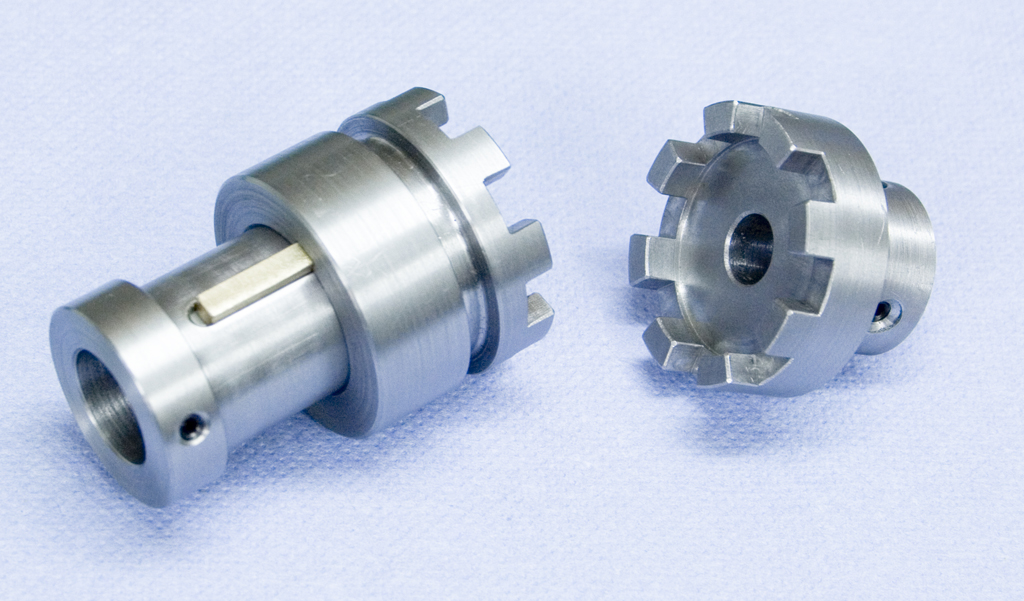

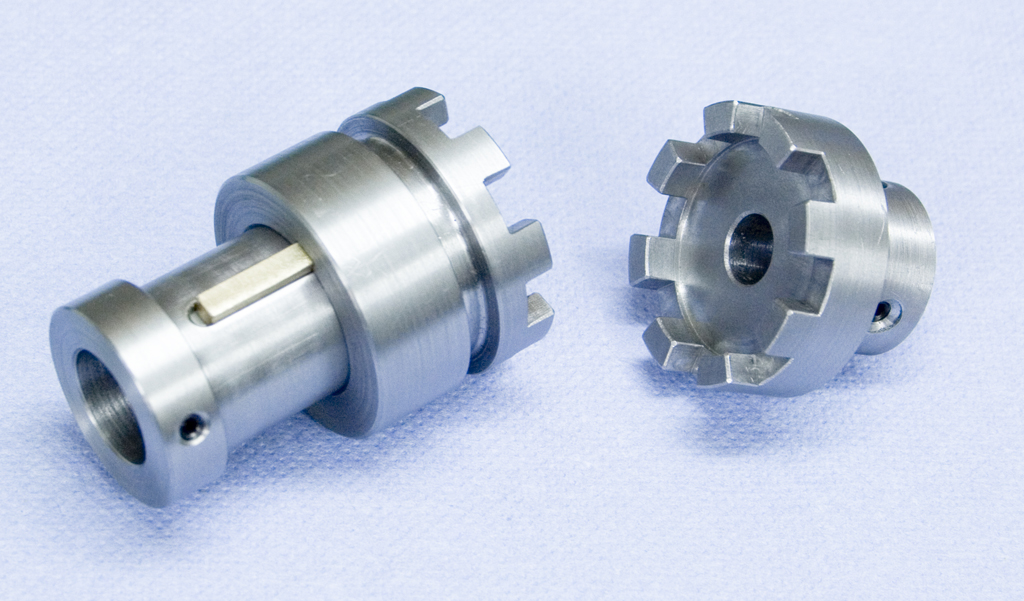

Etwas ätzend ist das entgraten – Sind ziemlich viele Kanten und Ecken. Nach dem Entgraten und verrunden schlüpft die Kupplung sehr schön ineinander:

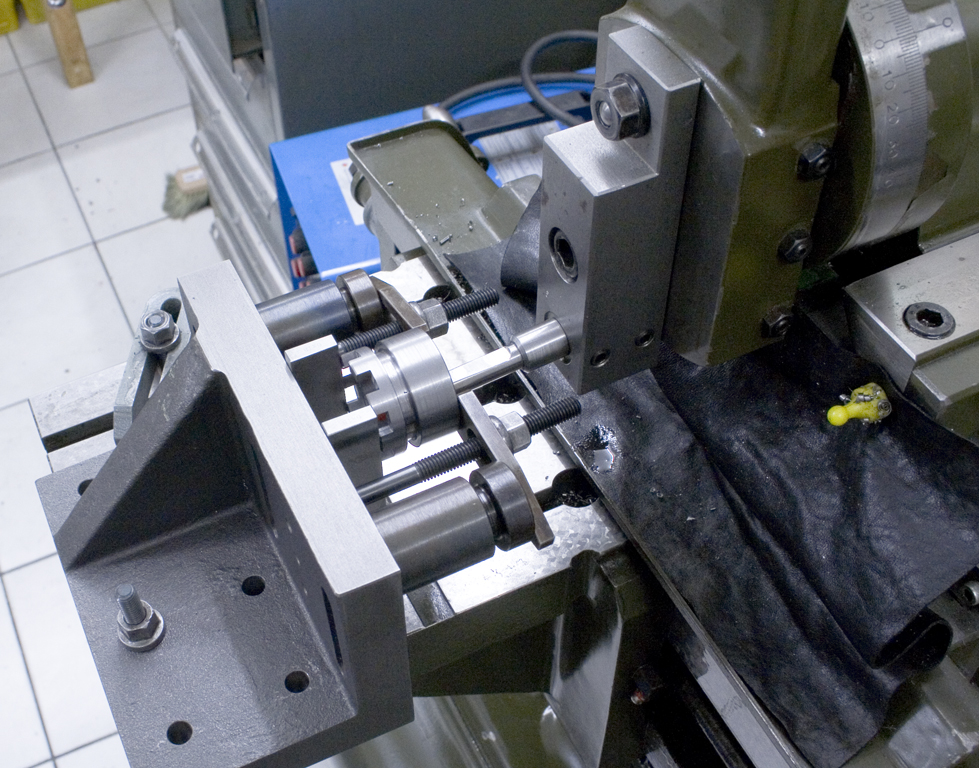

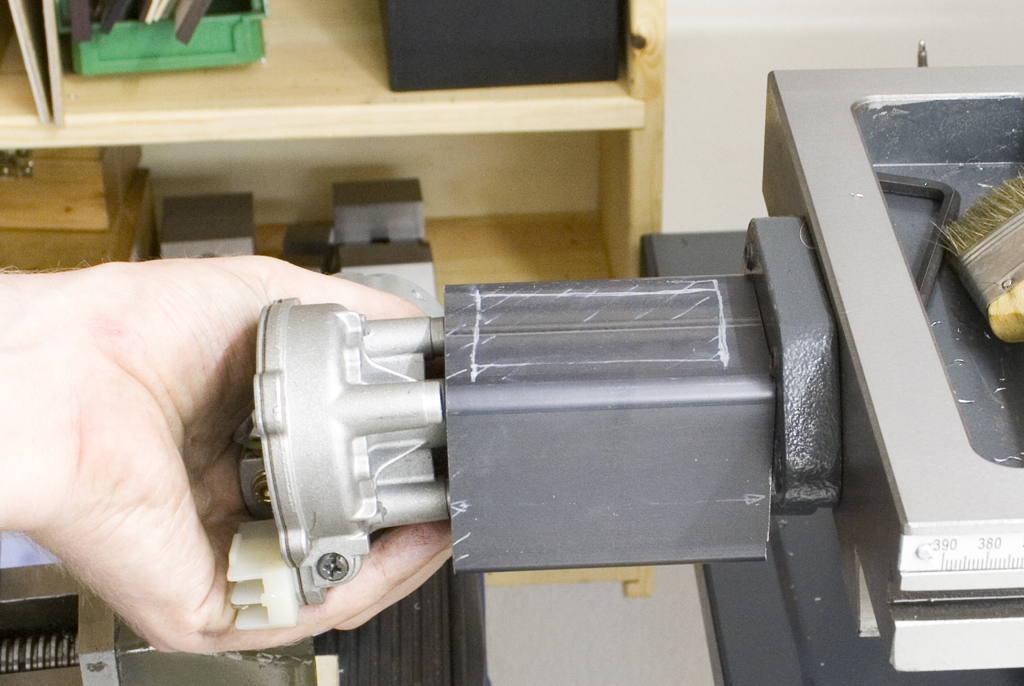

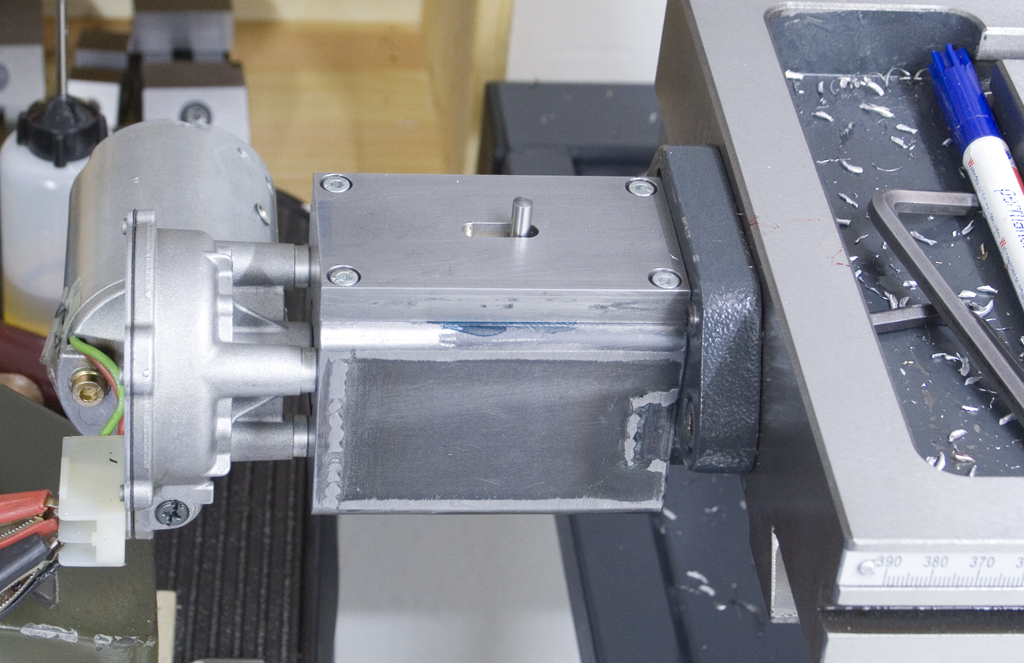

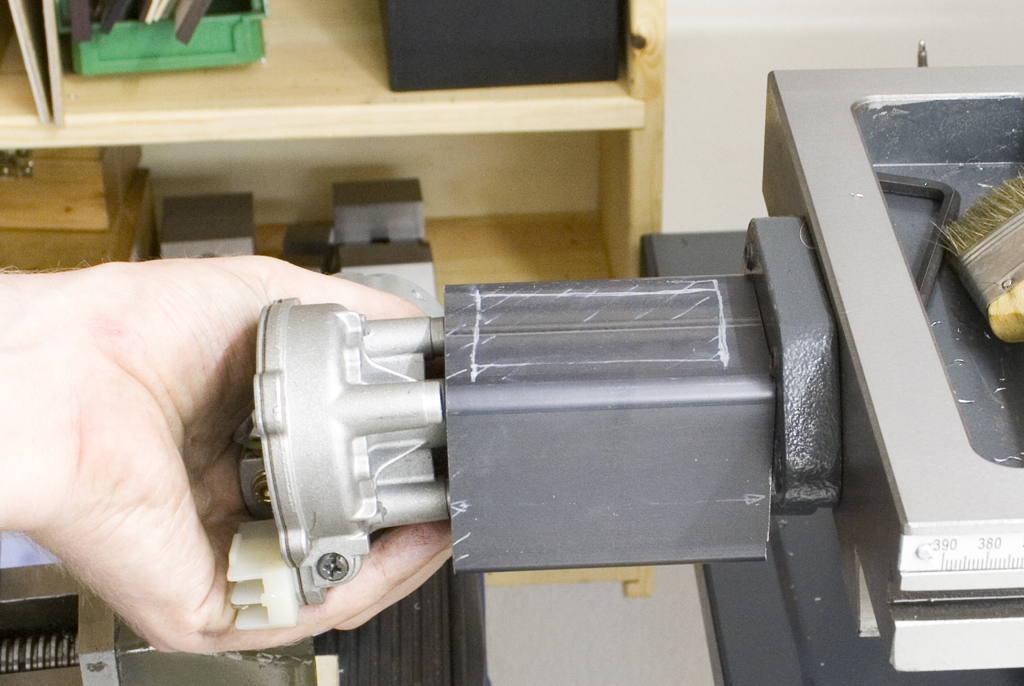

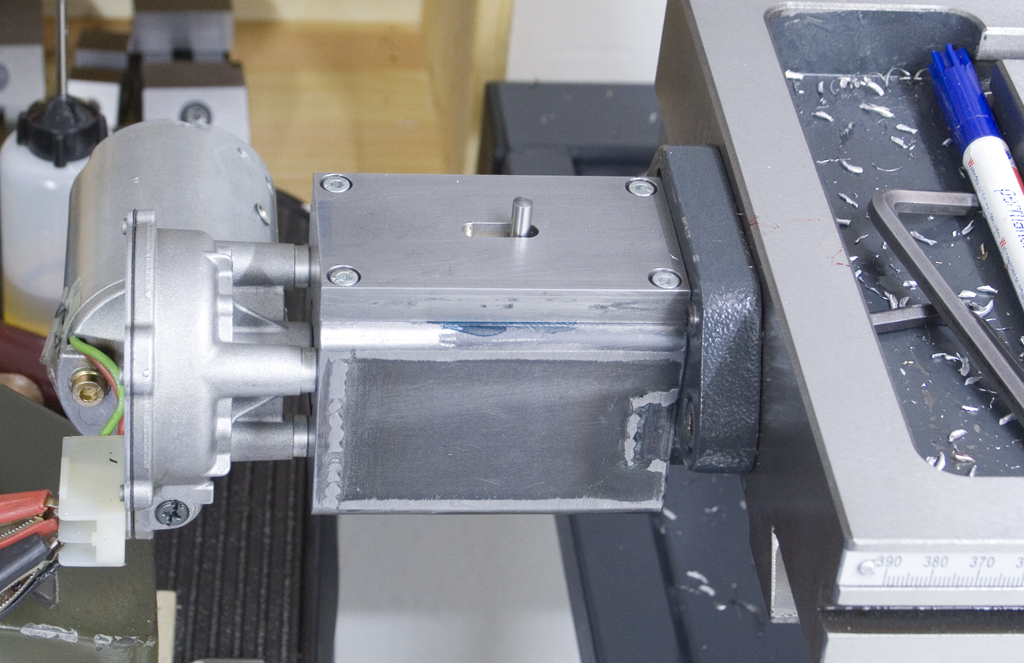

Jetzt kann man das alles mal zusammenstecken und an die Achse hängen:

Mit dem Labornetzteil konnte man die Achse jetzt schon fahren lassen – Den Motor musste man natürlich noch von Hand festhalten.

Fährt wunderbar, mit dem Netzteil kann ich die Drehzahl begrenzt über die Spannung steuern, bei 5V bewegt sich der Tisch schon wunderbar langsam :)

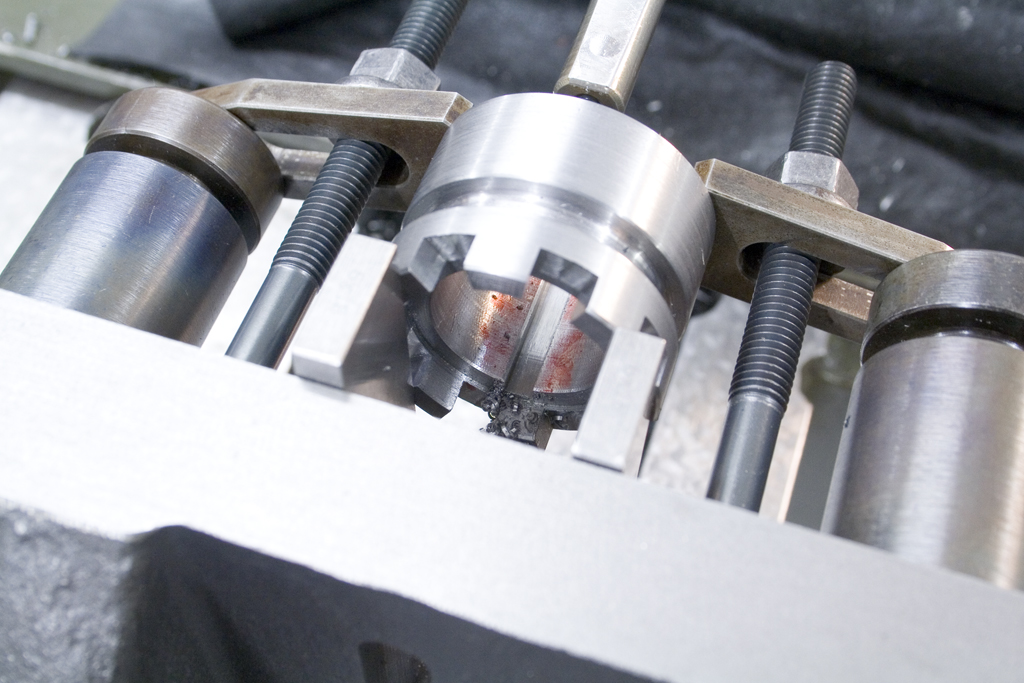

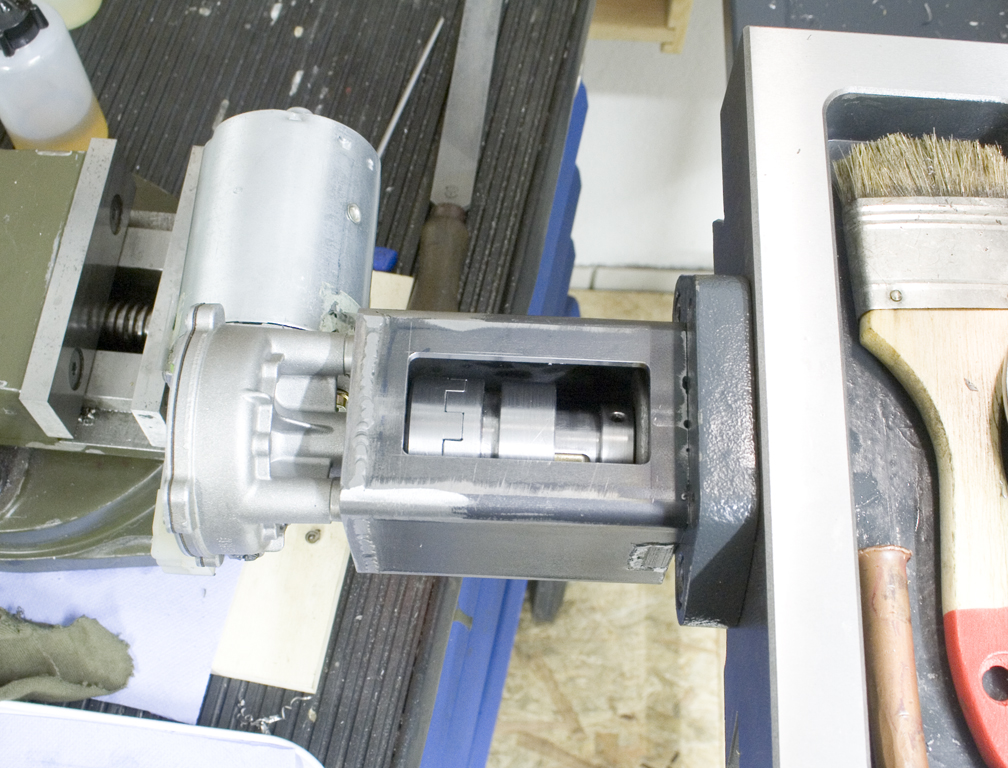

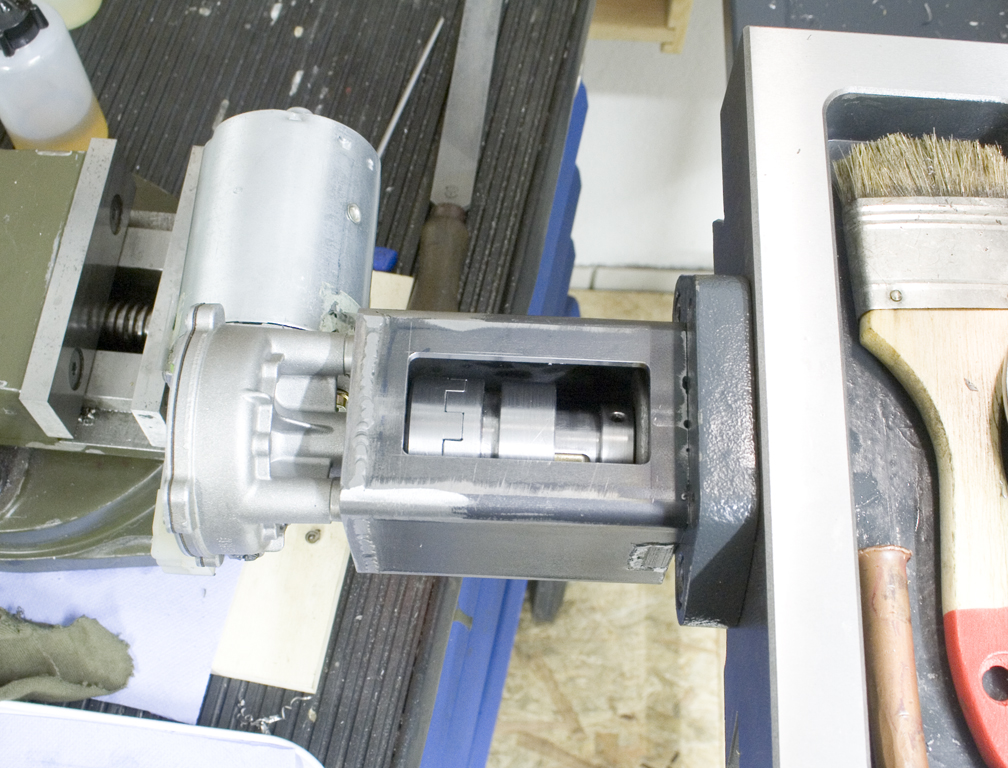

Hier nochmal die Kupplung in zwei Stellungen:

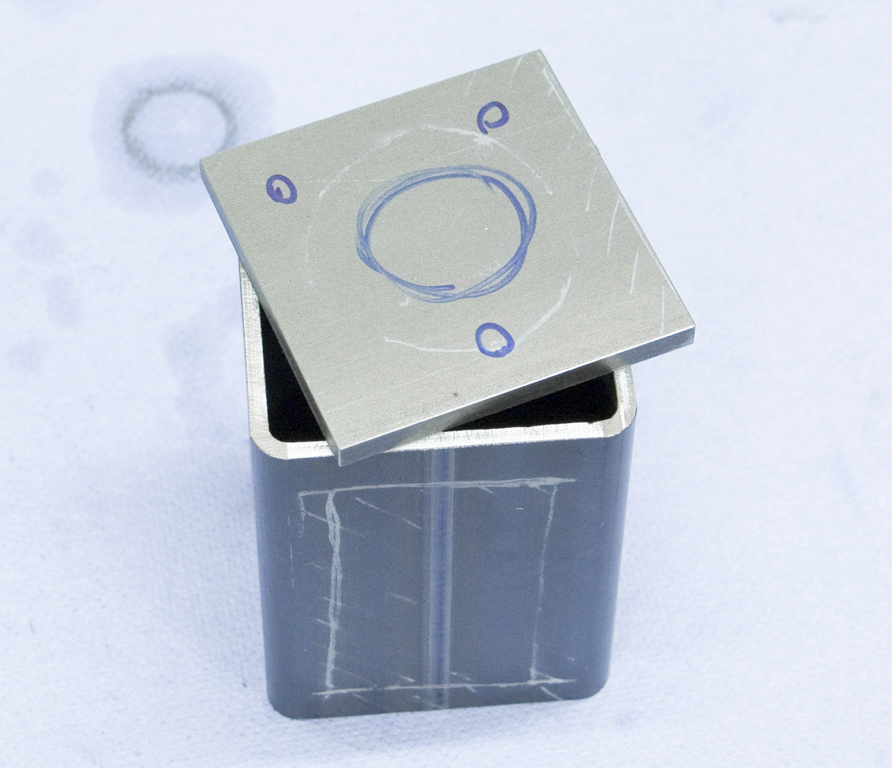

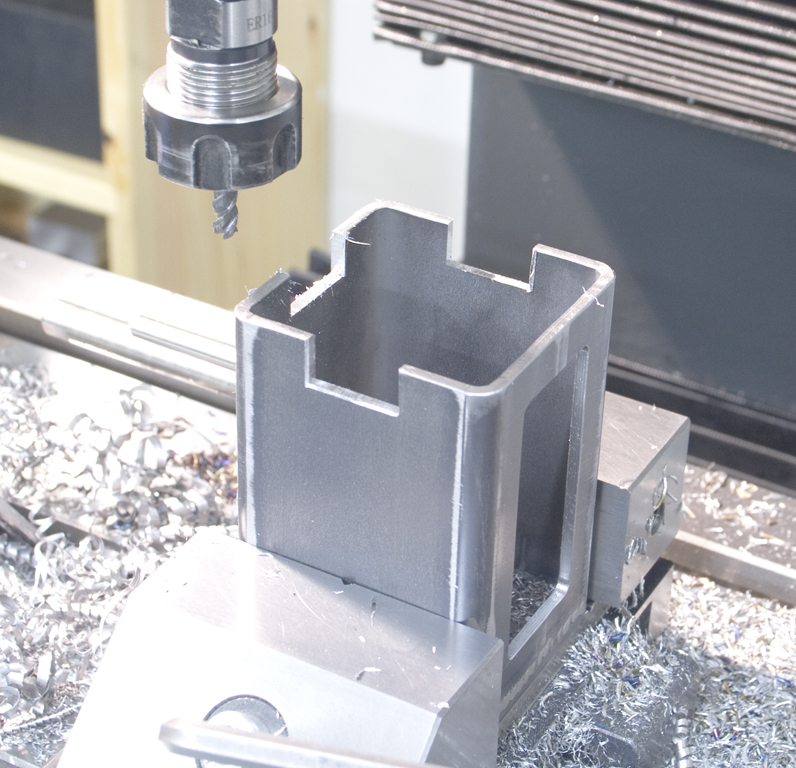

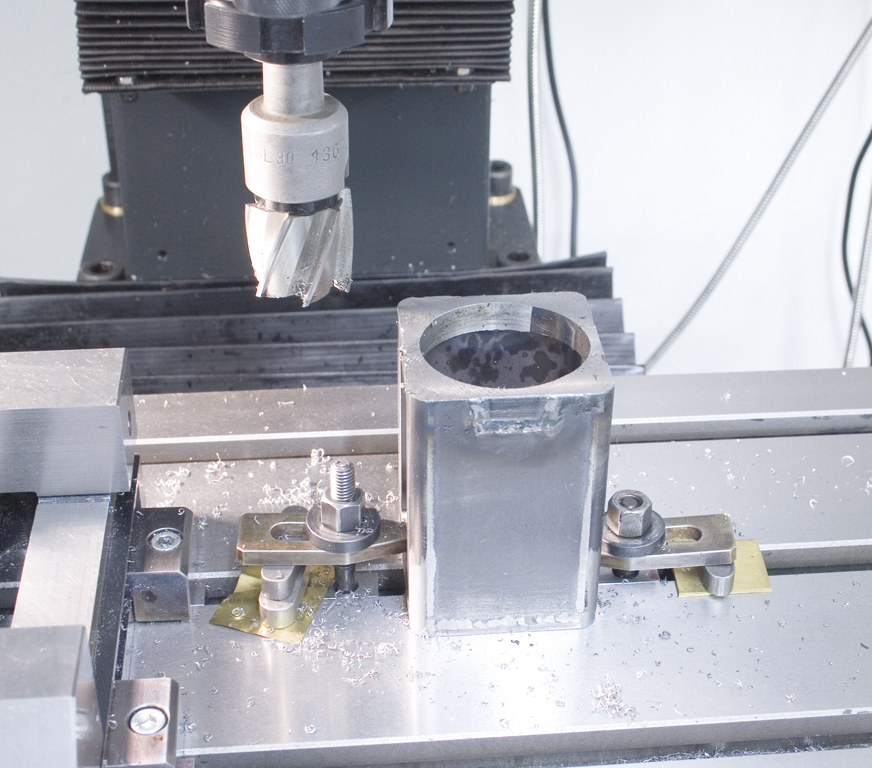

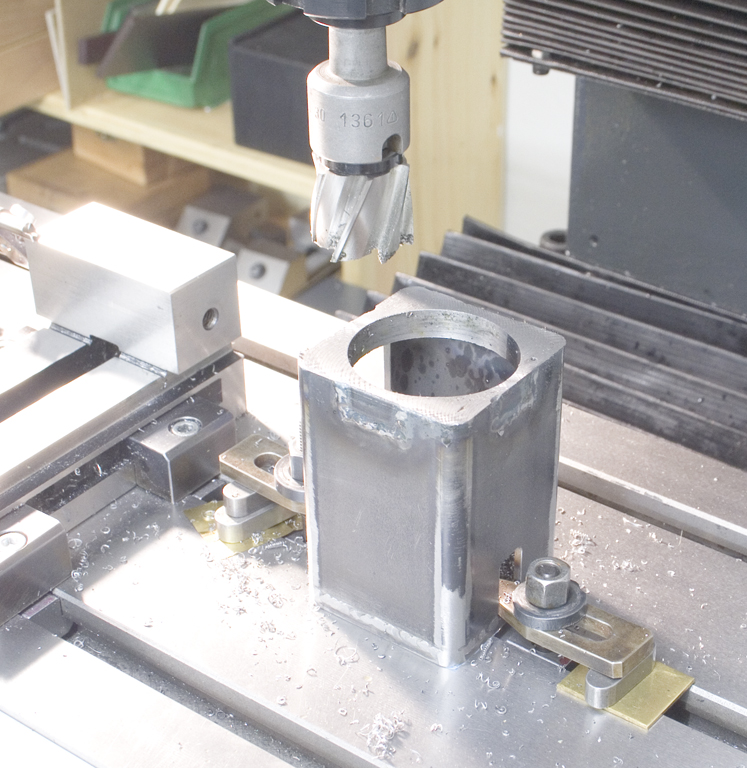

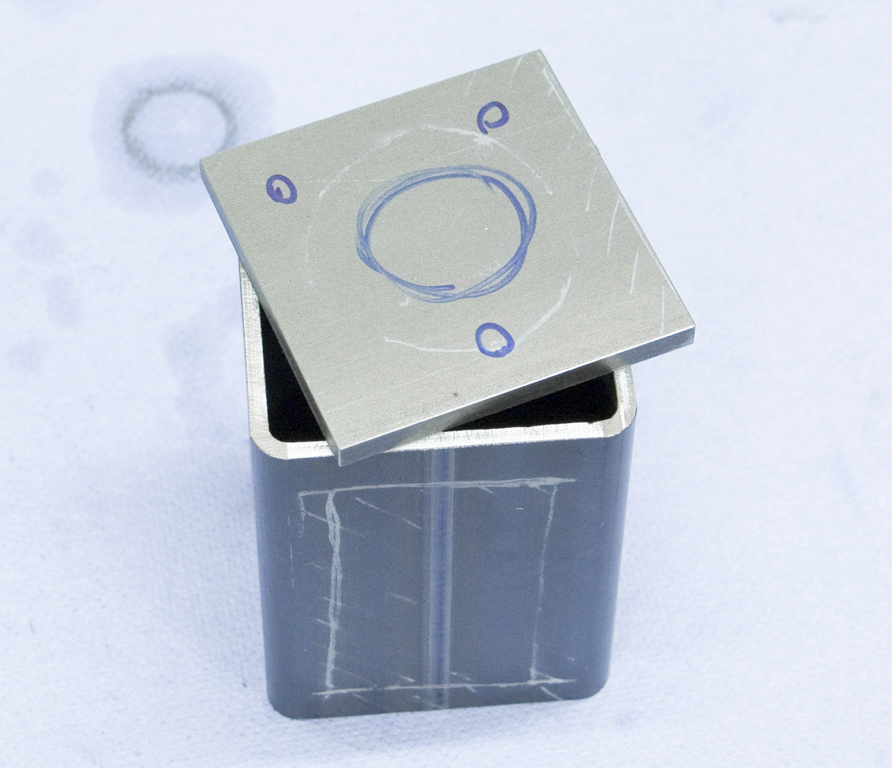

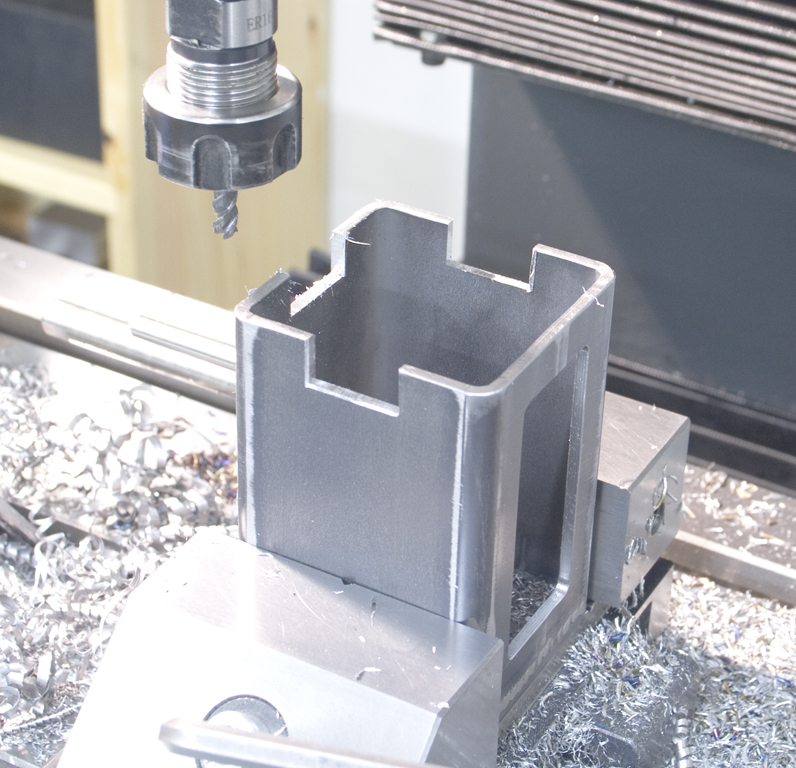

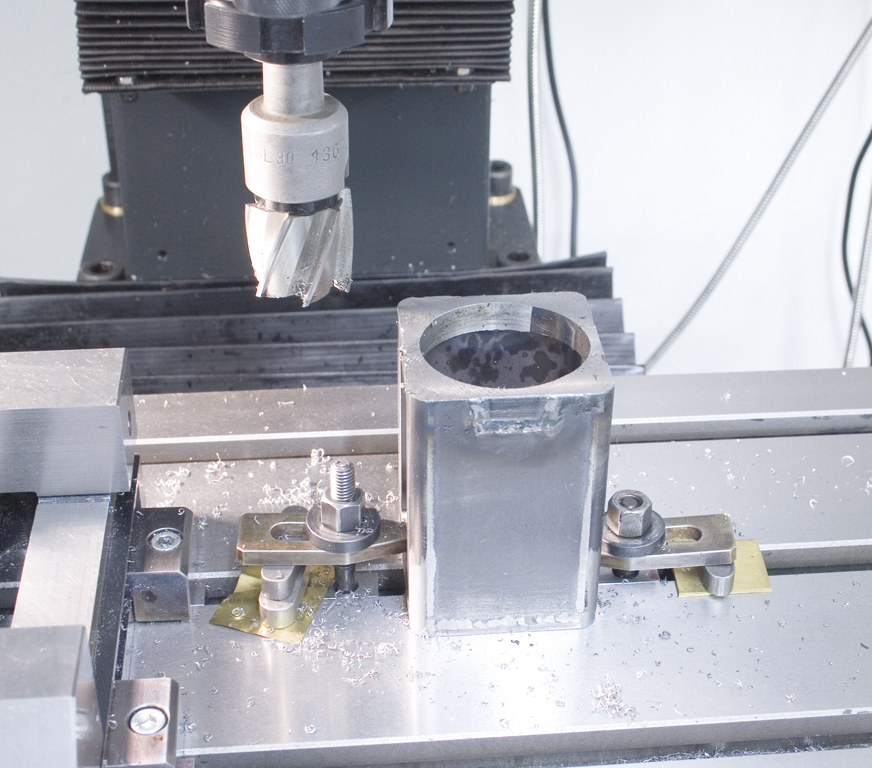

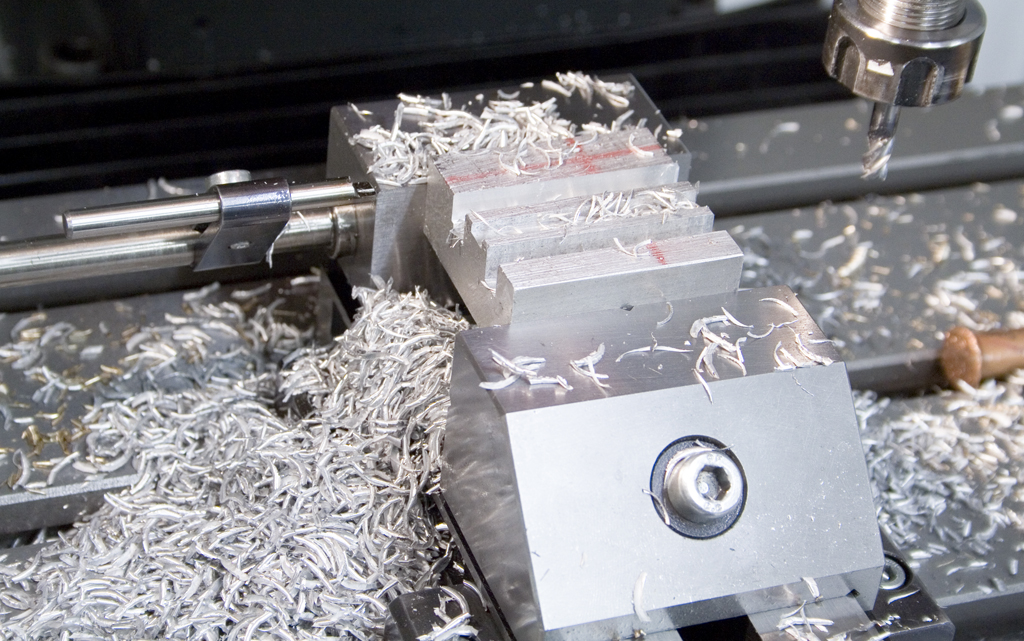

Als nächstes steht das Gehäuse für den Antrieb an – Aus dem bereits erwähntem Vierkantrohr 60x60x3 – Winkligfräsen der Enden. Wenn ich sowas mache dreh ich das Rohr lieber um 90° weiter als dass ich die ganze Höhe mit einem langen Fräser abwälze – Das ist mir schon ein, zweimal schief gegangen:

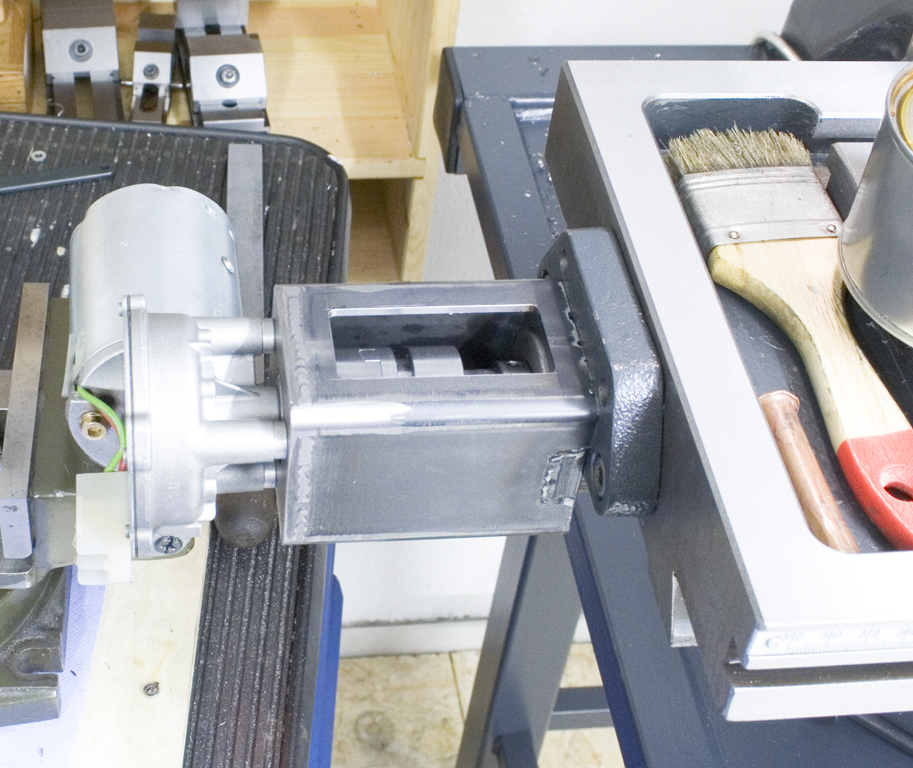

So soll es mal an den linken Lagerschild des Tisches kommen:

Das wird der Motorschild, aus 5mm Flachstahl gesägt:

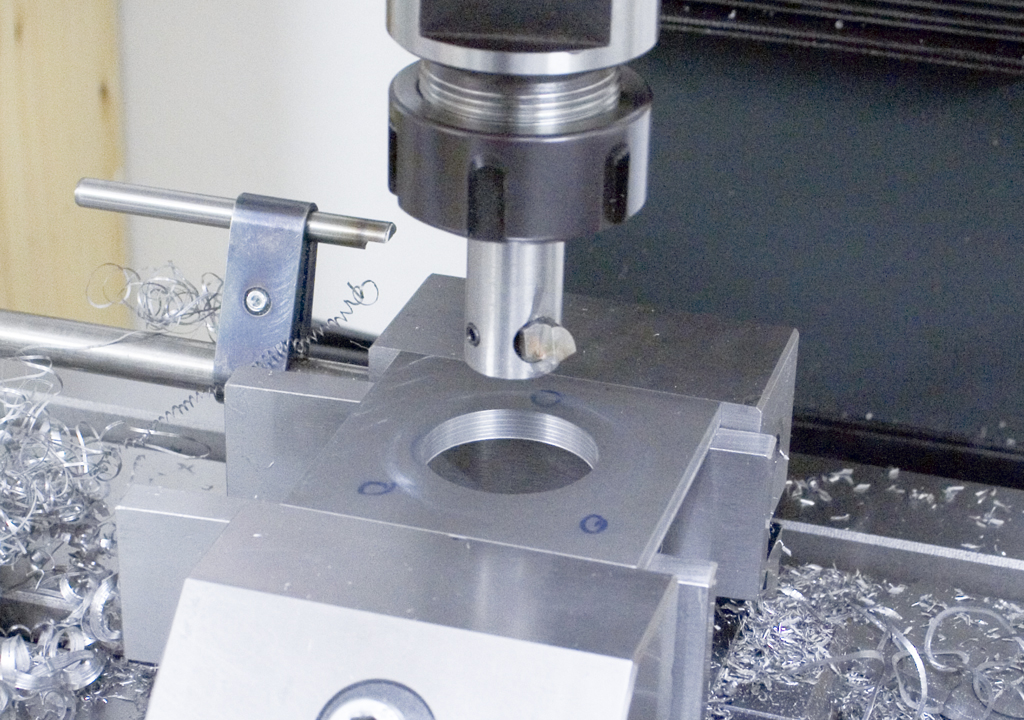

Vorbohren mit einem Kernbohrer und aufbohren auf 26mm – Sowas mache ich gerne mit einer massiven Bohrstange, damit kann man einen deutlich breiteren Span nehmen als mit meinem kleinem UPA1:

Auskaspern des Lochkreises – Bei Teilungen mit drei Bohrungen kann man entweder von der Welle zu einer der Bohrungen messen und den halben Wellen-/Bohrungsdurchmesser dazu/wegrechnen. Oder man misst die Sehnenlänge und rechnet übers gleichseitige Dreieck:

Den Lochkreis hab ich dann mit der Lochkreisfunktion der Digitalanzeige gebohrt:

Und genau deswegen zeichne ich normalerweise alles erst auf Papier und bau nicht drauf los – Zu leicht übersieht man sowas wie die Schraube die genau am Rand liegt – Saublöd jetzt aber nicht mehr zu ändern:

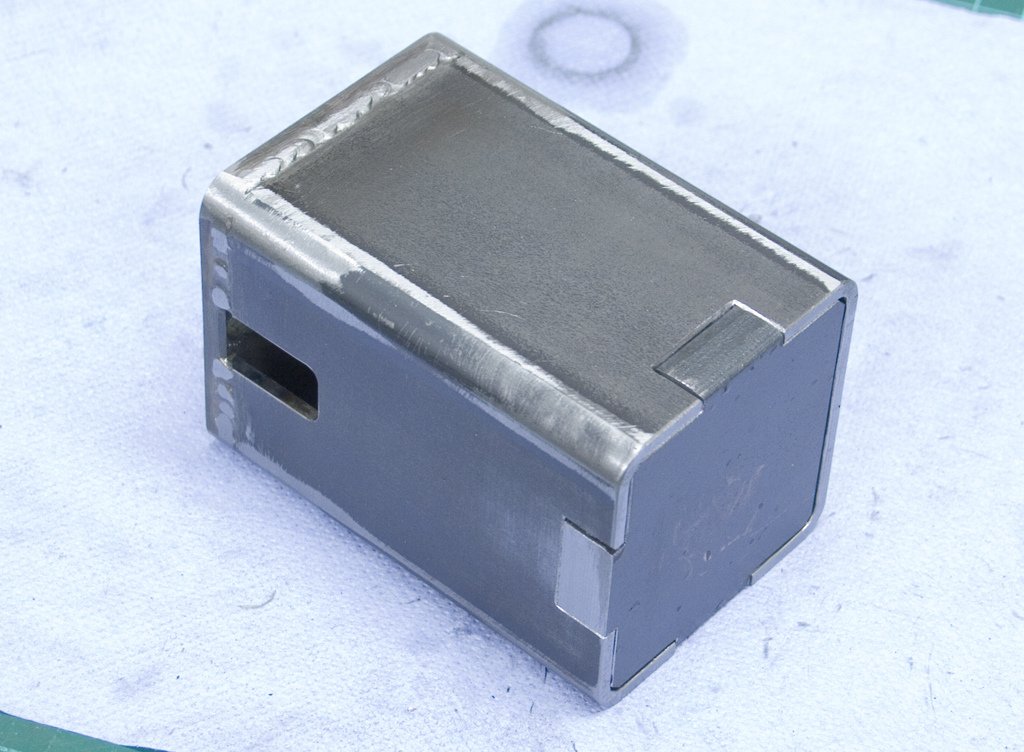

Vor dem schweißen hab ich den Bereich in dem der Schraubenkopf sitzt großzügig ausgefräst. Das sieht man später nichtmehr weils die Unterseite des Gehäuses ist. Geschweißt per Wig, und wer im Hintergrund auf das linke Manometer guckt sieht dass ich in der Flasche nur noch gefühlte 5bar Argon hatte:

Passt schonmal:

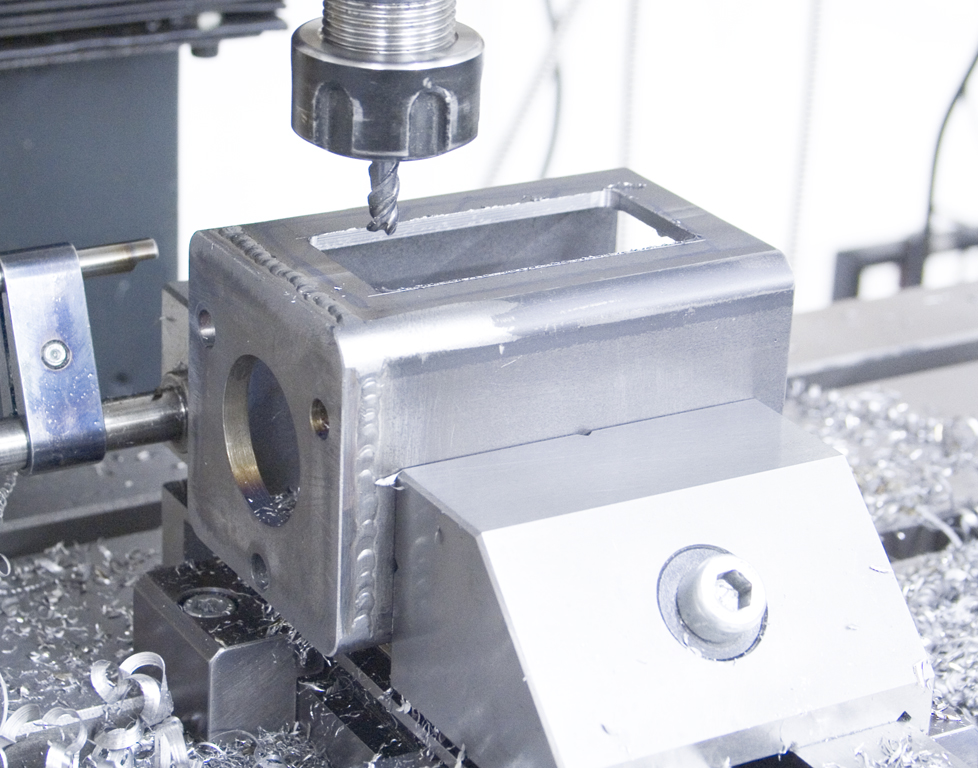

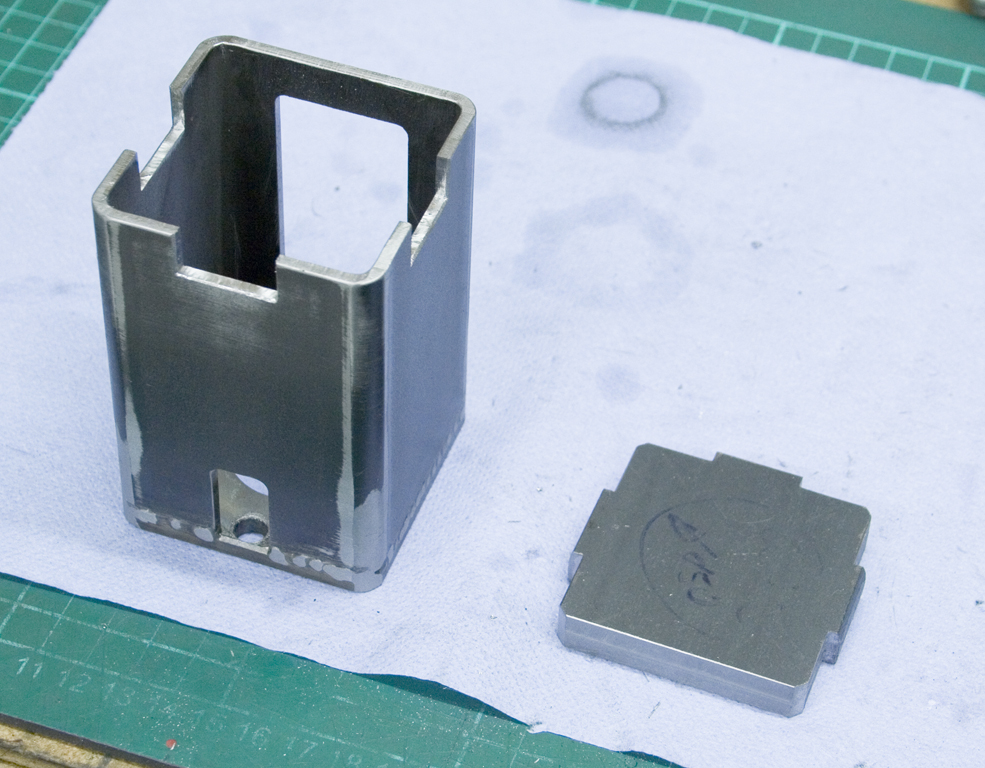

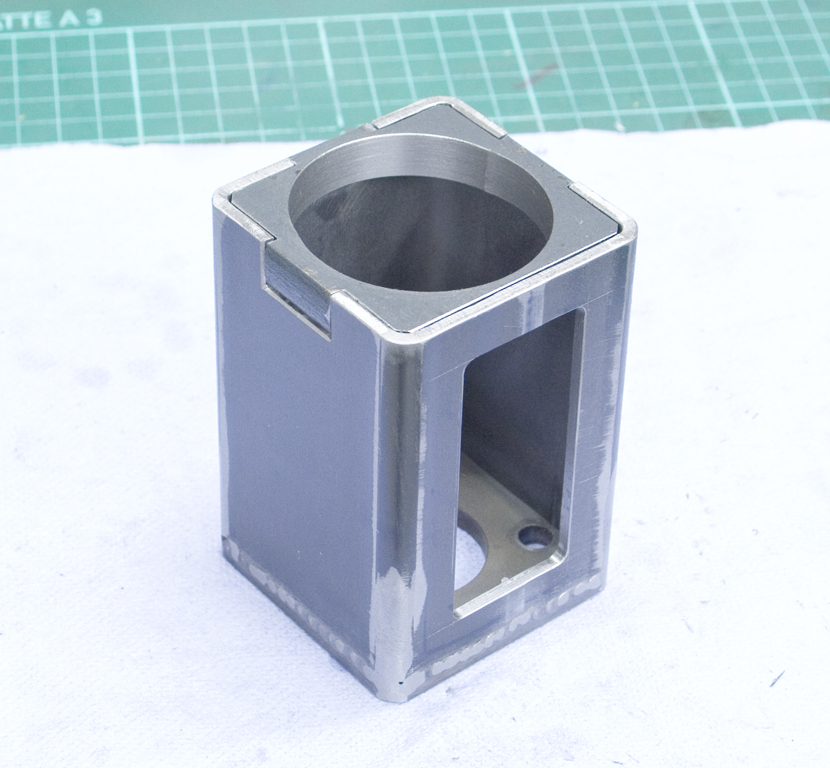

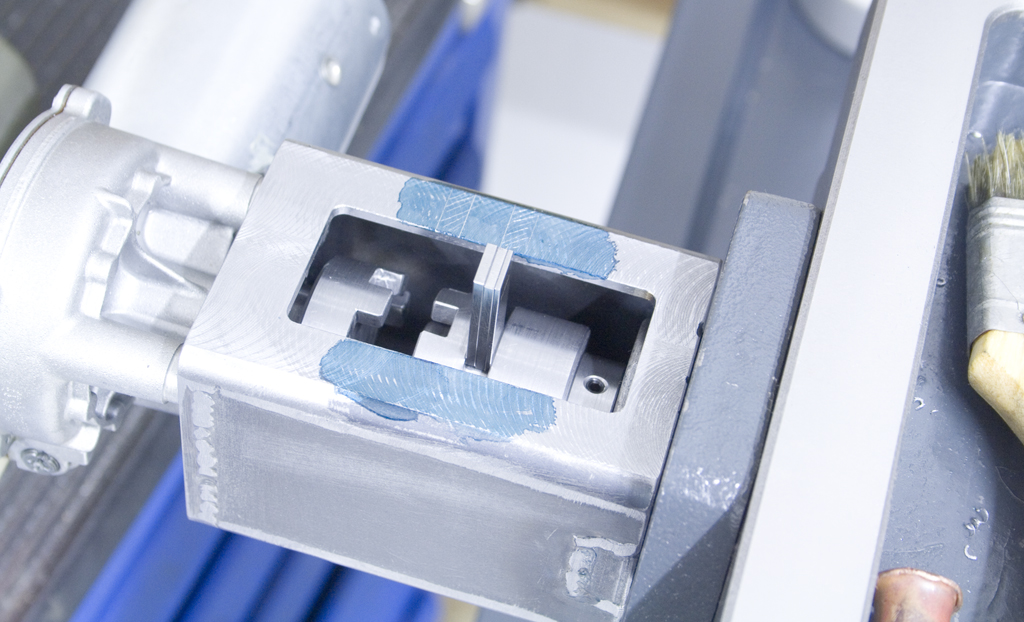

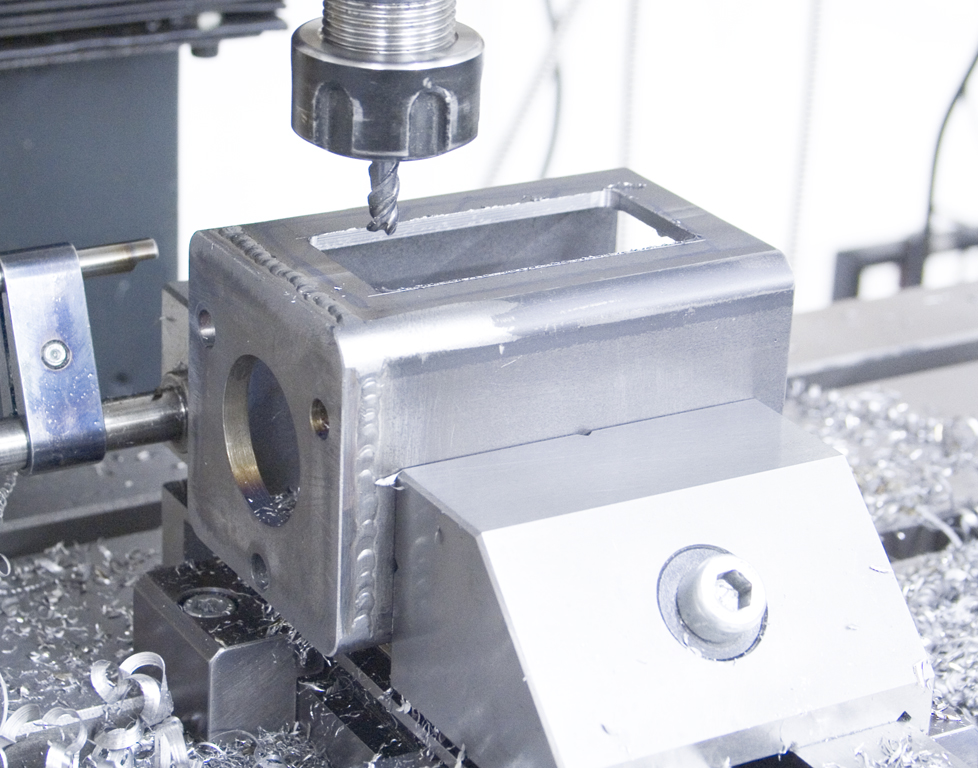

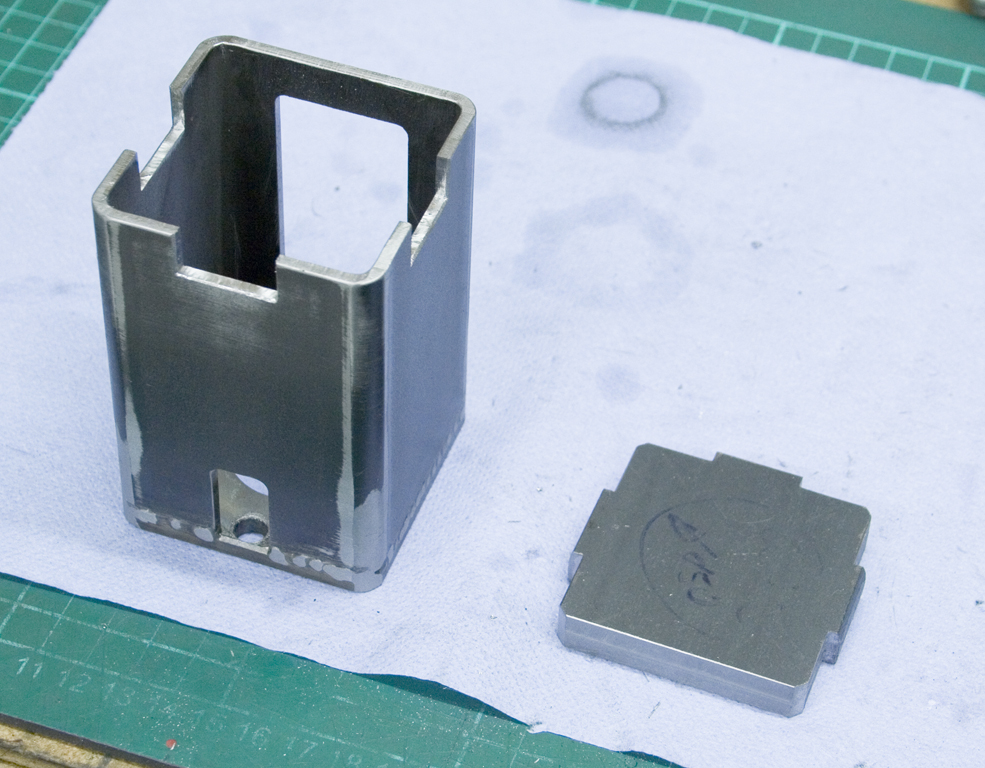

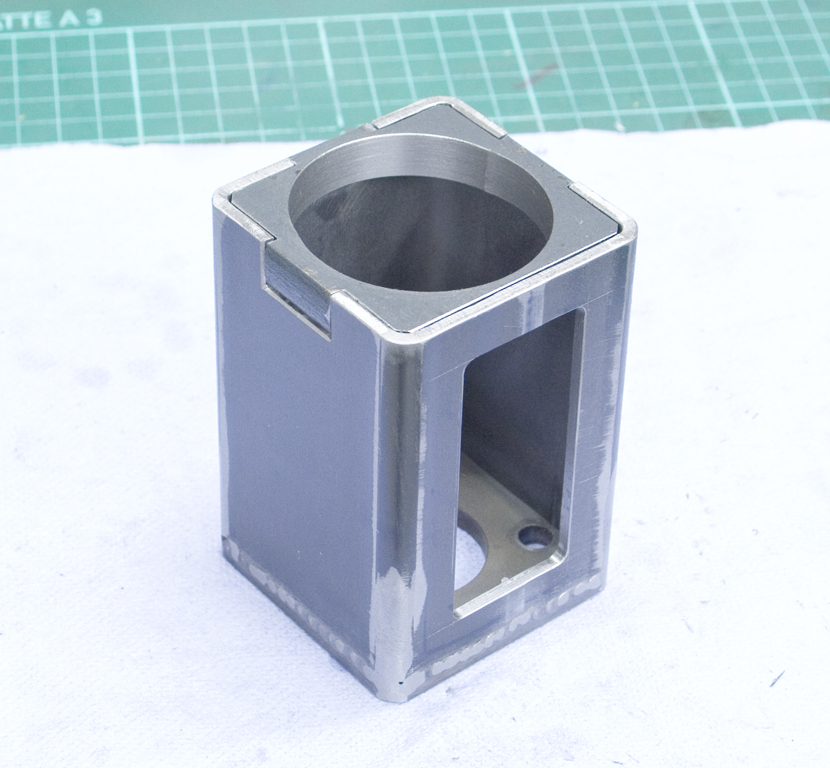

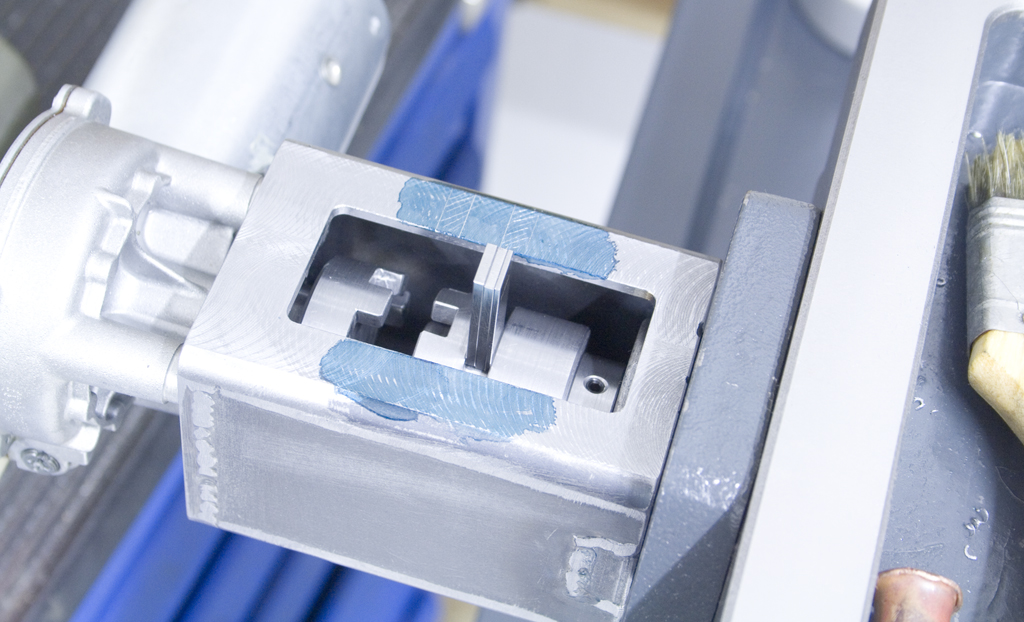

Auf der Oberseite kommt ein großes Fenster rein – Das brauch ich zum einen um die Kupplung montieren zu können und zum anderen wird die Schaltkulisse auf einer extra Montageplatte sitzen die auf dem Gehäuse verschraubt wird:

Die Lagerschildseite des Gehäuses hab ich dreimal ausgeklinkt:

In die Ausklinkungen passt ein entsprechend zugefräster Flachstahl. Die Verzapfung ist dafür da mir das schweißen einfacher zu gestalten – Kein Ausrichten, Festspannen oder sonstwas:

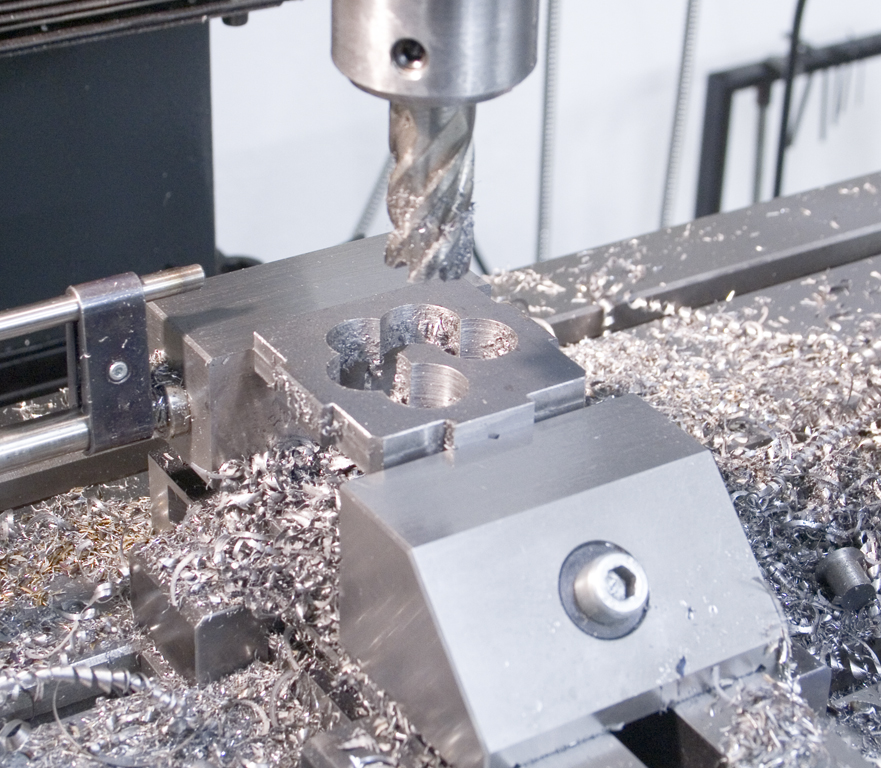

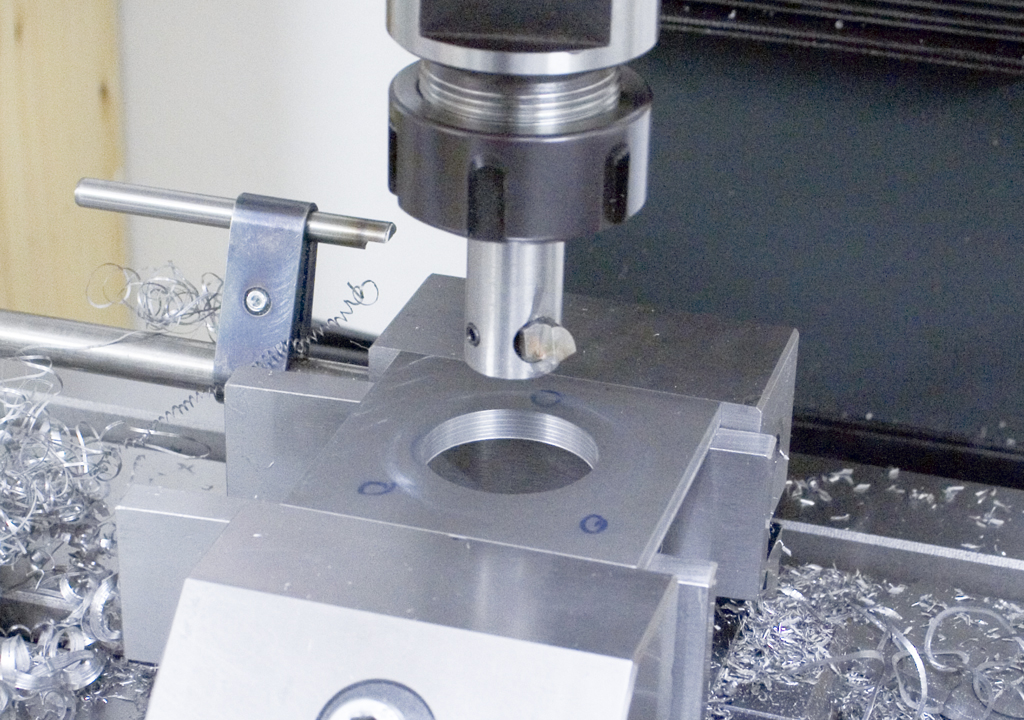

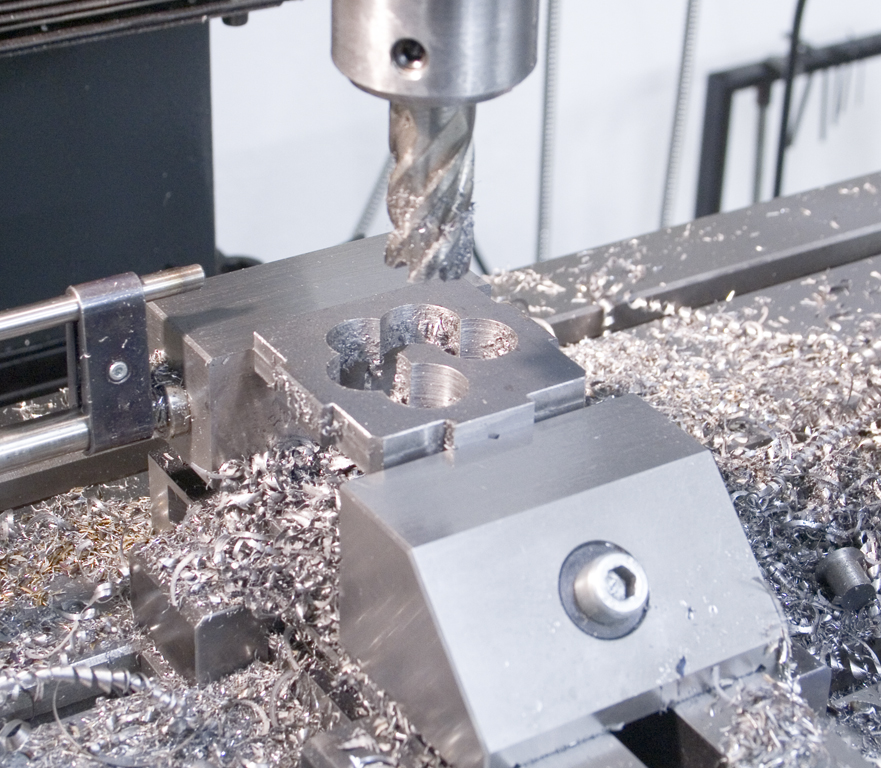

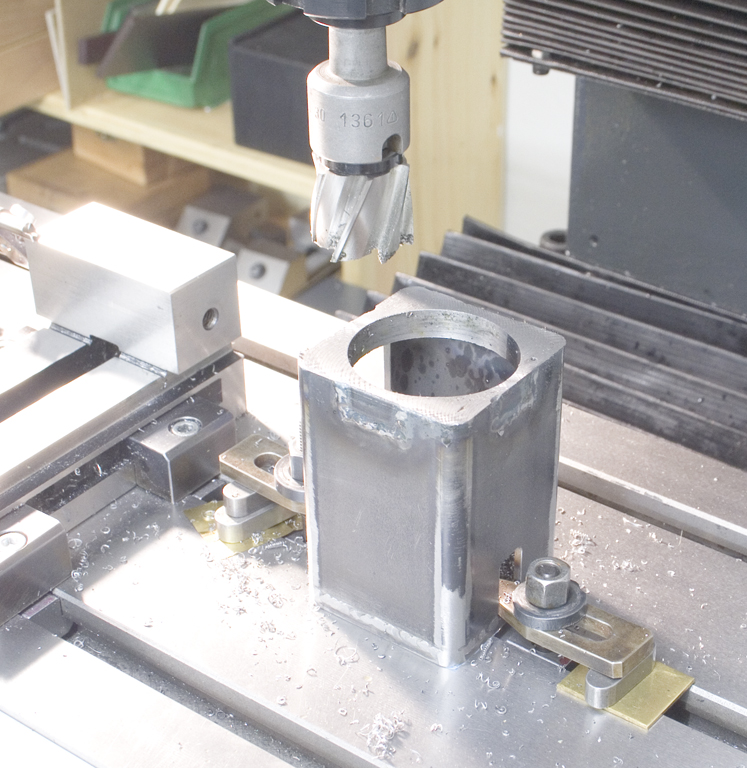

Vorschruppen der großen Bohrung – Auf konventionellen Maschinen habe ich Bohrungen immer mit Fräsern grob vorgestochen, mit dem Ausdrehkopf verhungert man sonst. Funktioniert auch sehr gut mit Kernbohrern:

Die Bohrung ist mit 1mm Aufmaß vorgespindelt:

(Aufmerksame Kollegen sehen bestimmt den Versatz in der Bohrung – Nachdem das Teil in eine Richtung nicht symmetrisch ist sollte man es besser nicht einfach ausmitteln...)

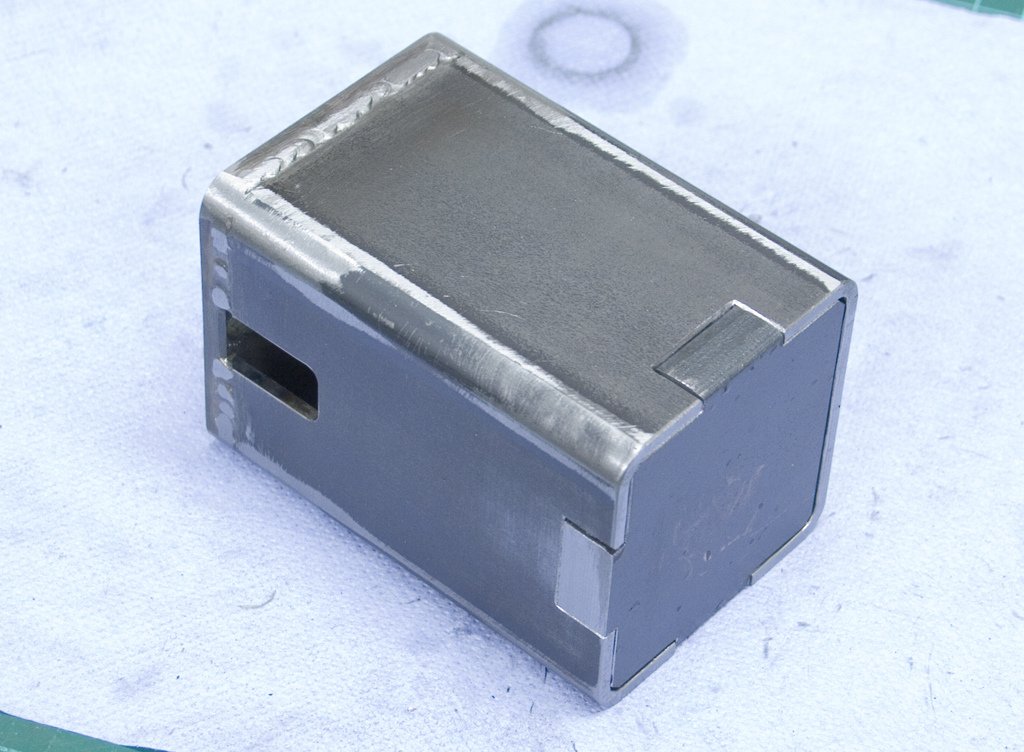

Nach dem verschweißen der Platte hab ich das ganze Gehäuse stehend auf dem Frästisch aufgepratzt.

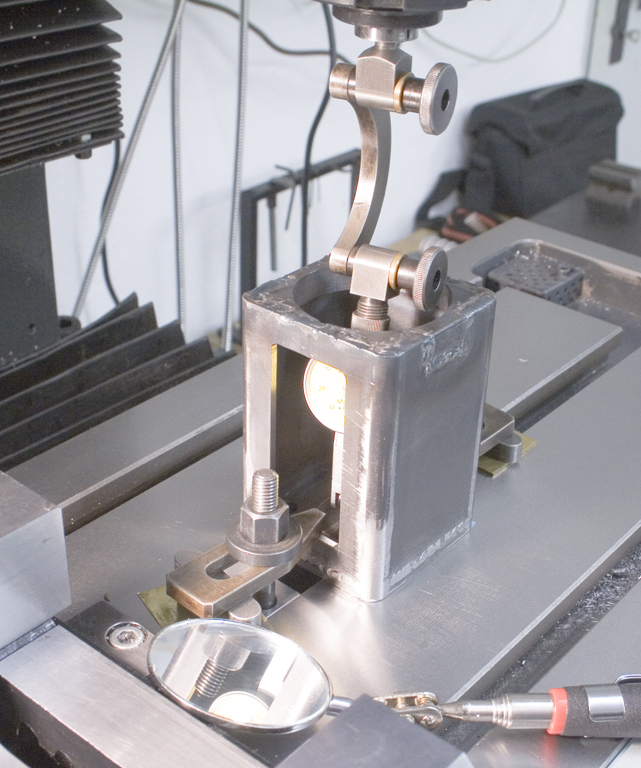

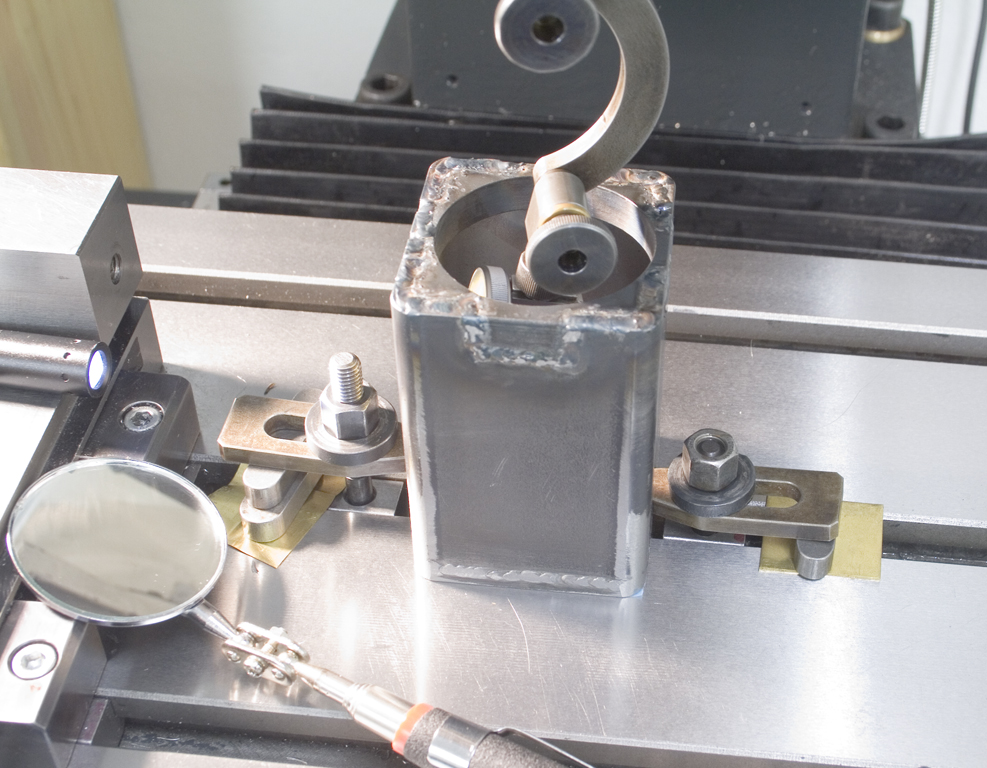

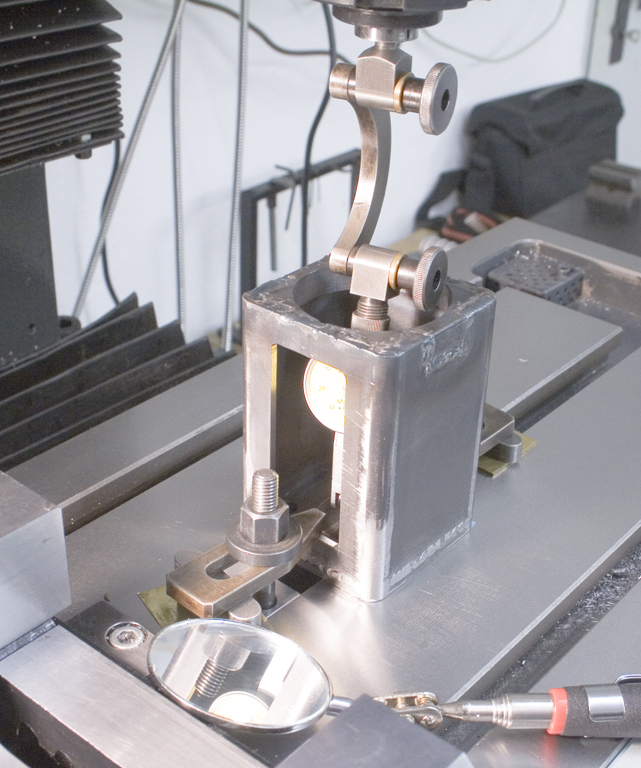

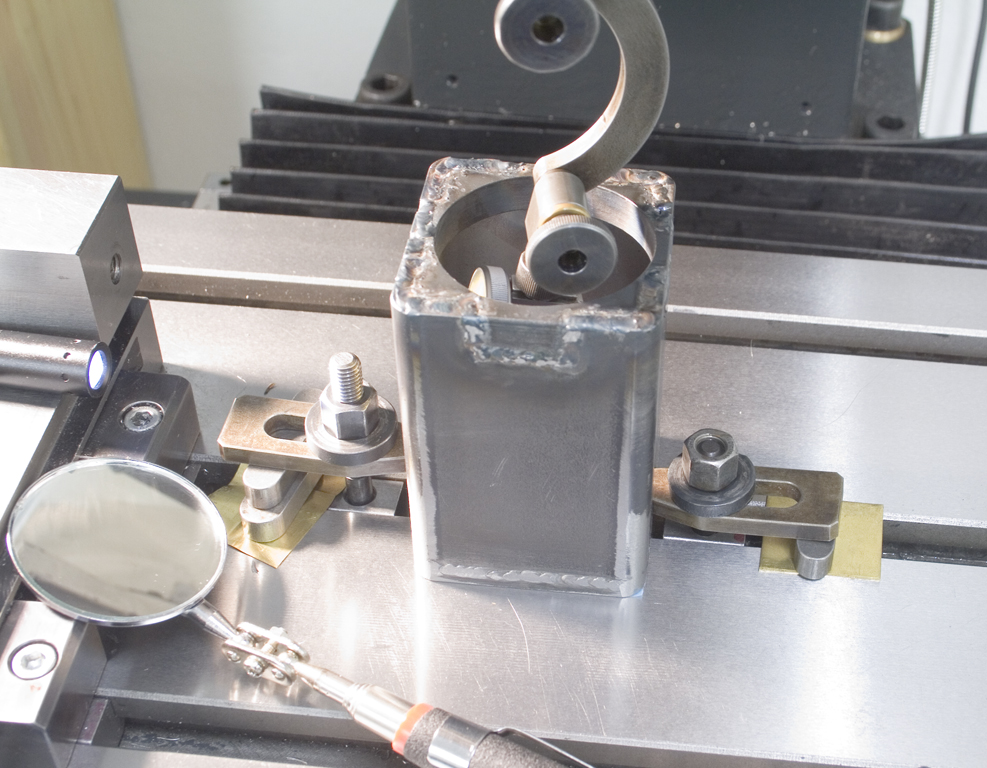

Mir war wichtig dass die vordere und hintere Bohrung zueinander in einer Linie liegen, deswegen habe ich mit dem Pupitast tief im Gehäuse die untere Bohrung ausgekreiselt – War etwas fummelig ging aber mit Spiegel und Lampe recht gut:

Nach dem ausspindeln hab ich die Planfläche noch überstirnt:

Man sieht dass die Bohrung leider nicht ganz sauber geworden ist, aber mehr als die Hälfte trägt.

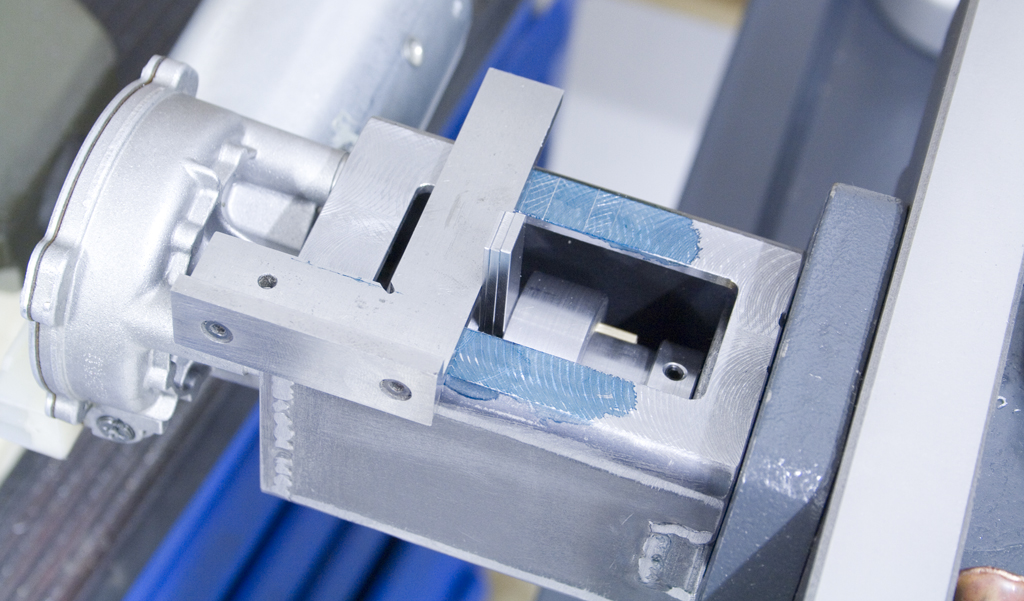

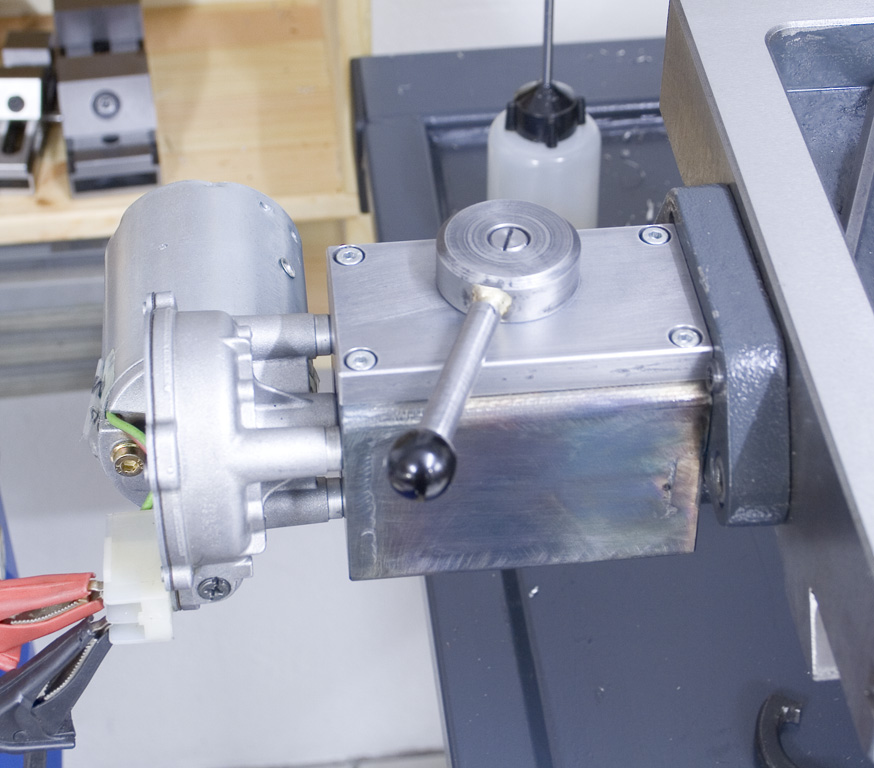

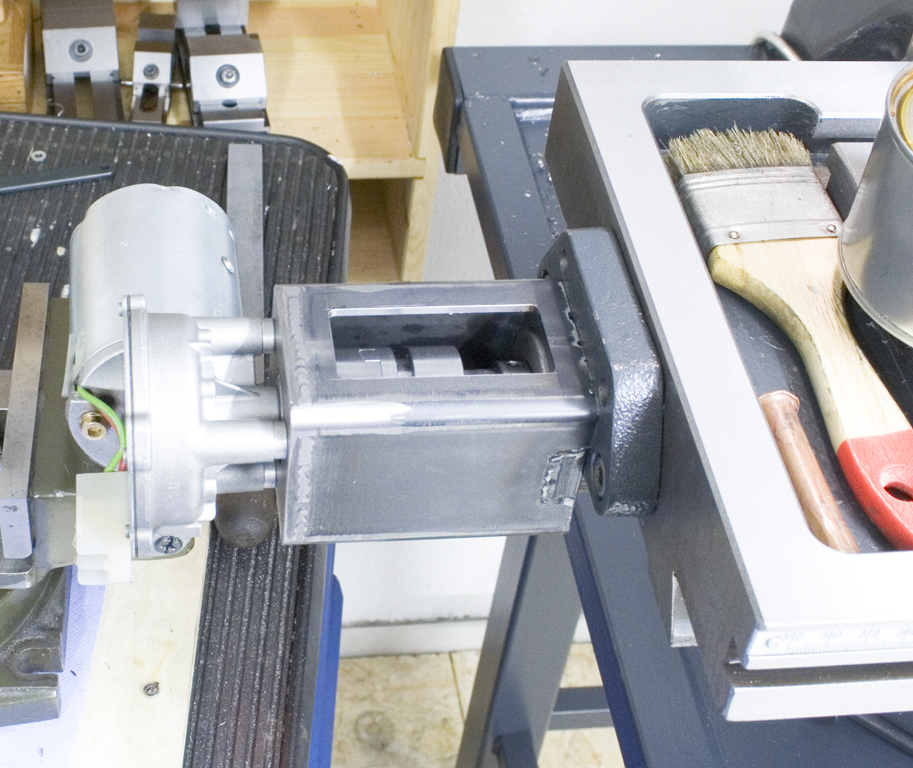

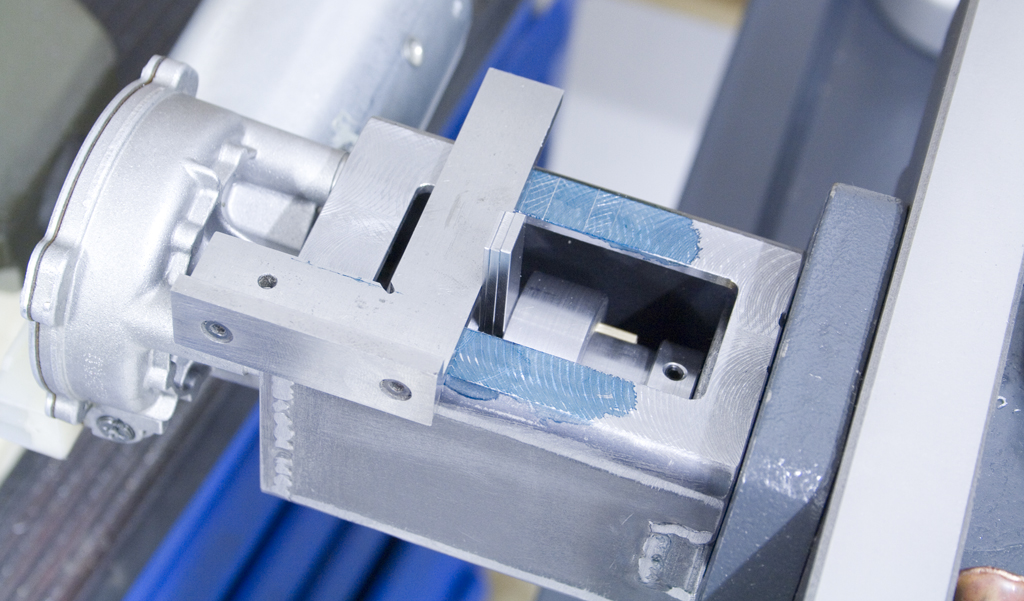

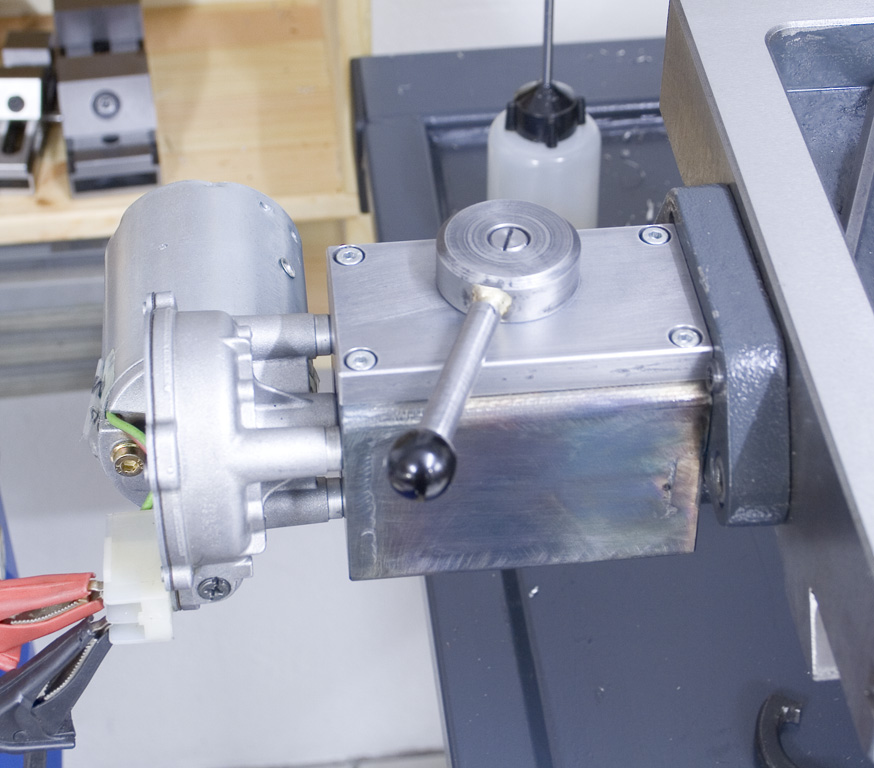

Zusammengesteckt und an die Achse montiert:

Eingekuppelt:

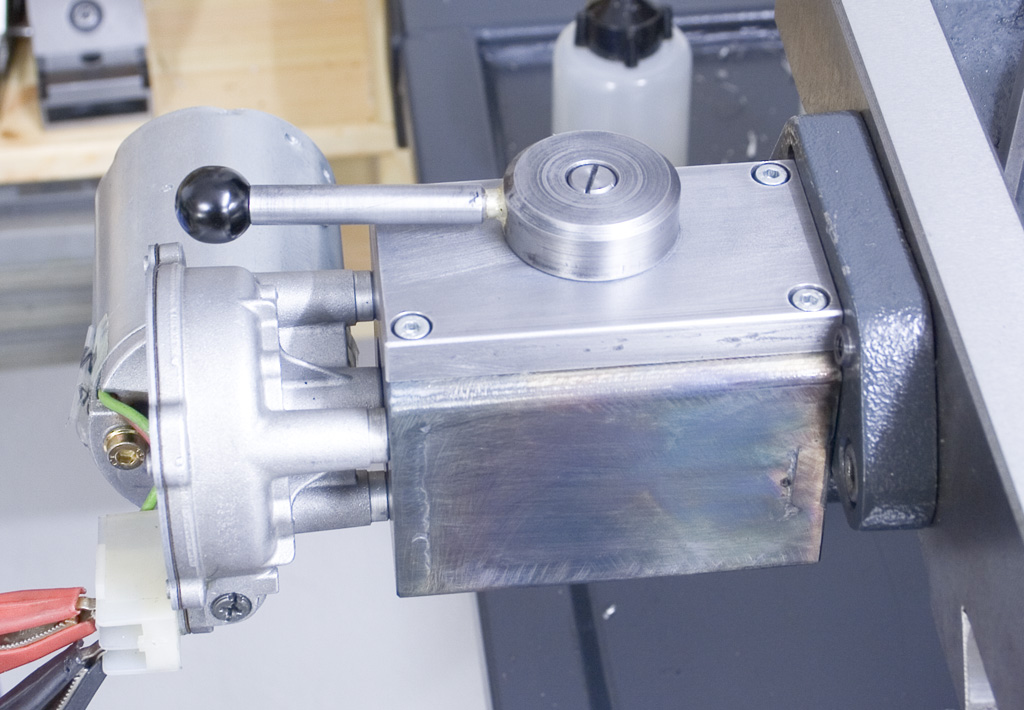

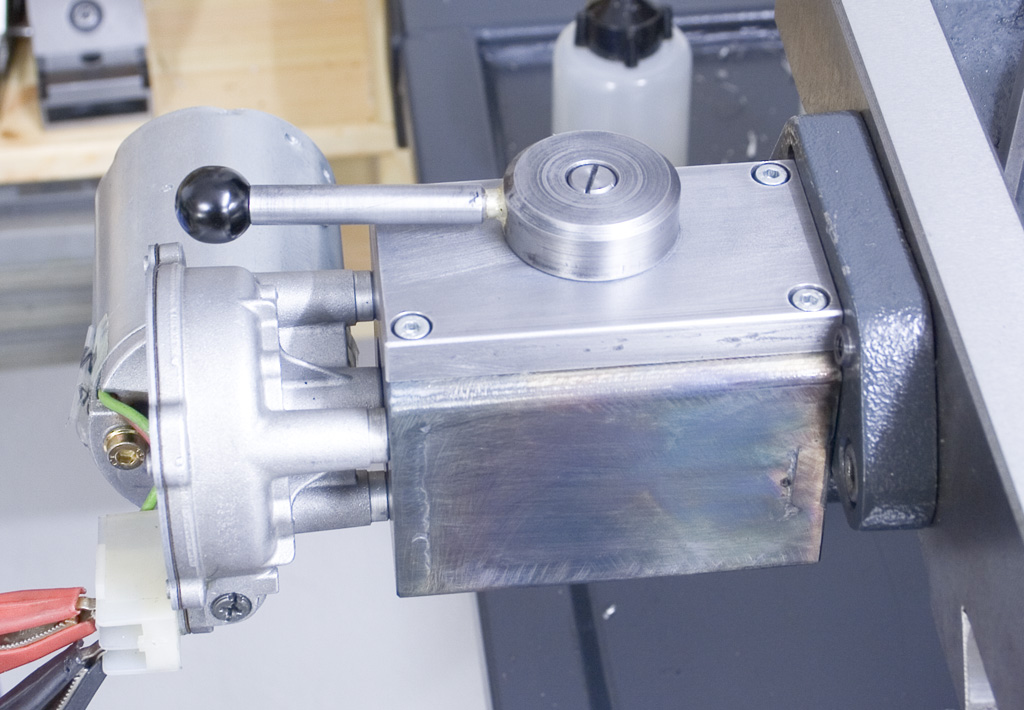

Ausgekuppelt:

Für die Schaltkulisse mussten erstmal die Endlagen der Kupplung bestimmt werden – Hierfür habe ich einen passenden Endmaßstapel in die Nut der Kupplung gepackt und mit einem Anschlagwinkel einen Anriss auf das Gehäuse gezogen – In beiden Endlagen:

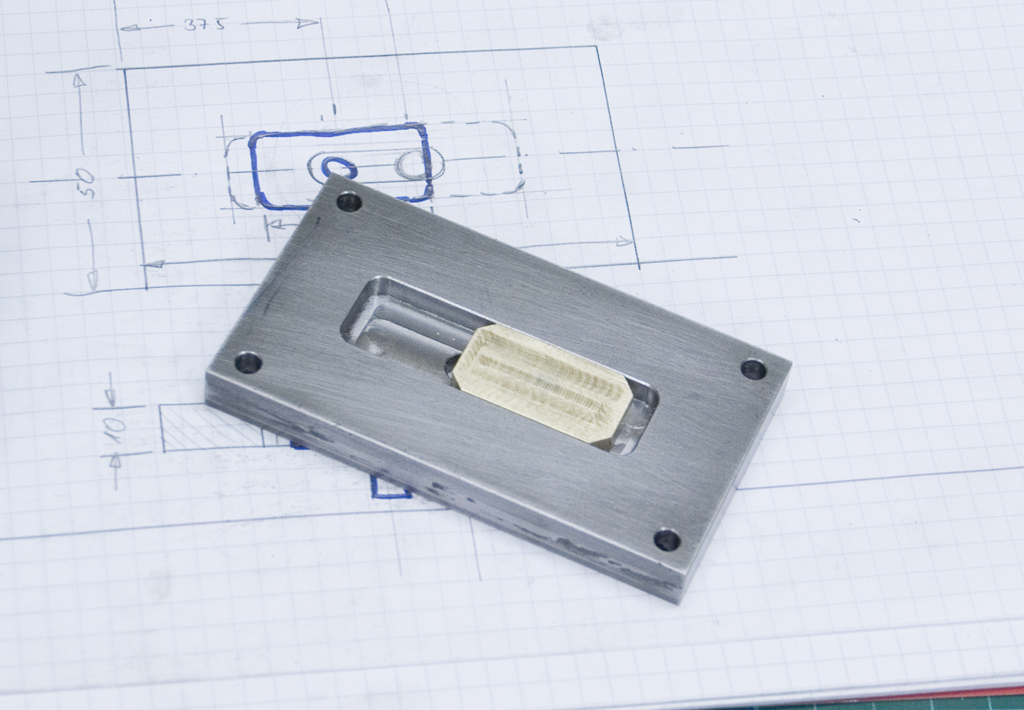

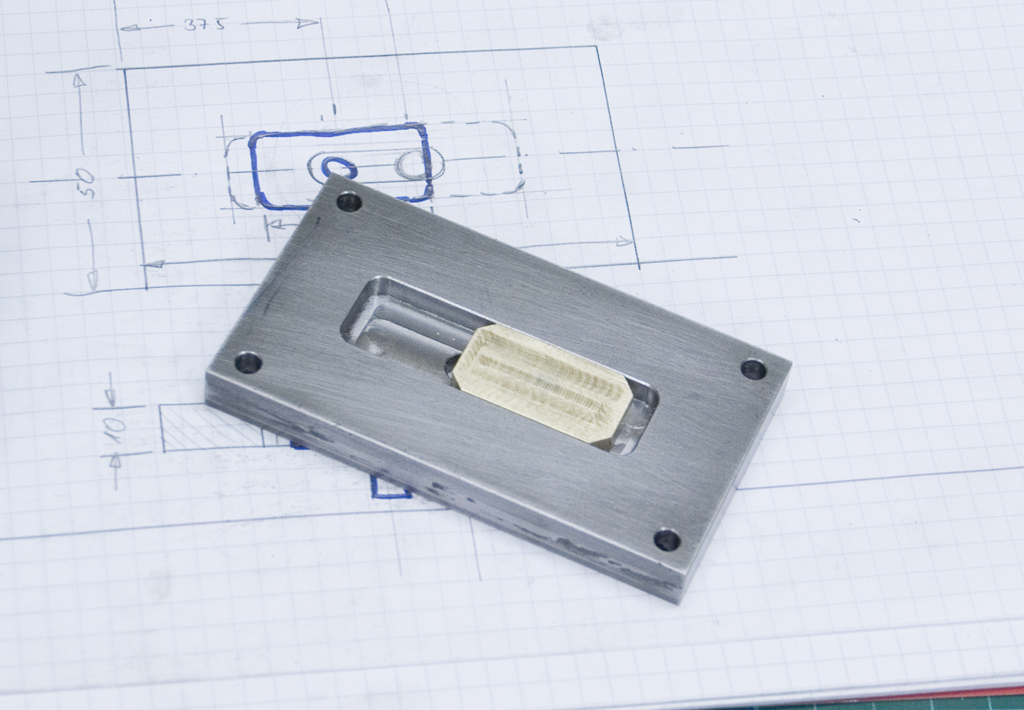

Skizze der Schaltkulisse, praktisch ist das nur ein Stück Flachstahl mit einer Nut und einer Tasche. In der Tasche läuft ein Messinggleitstein durch den ein 5mm Zylinderstift nach unten in die Kupplungsnut greift und nach oben aus der Kulisse raussteht. Mit einem Hebel kann später dieser Stift (und damit die Kupplungshälfte hin und her bewegt werden:

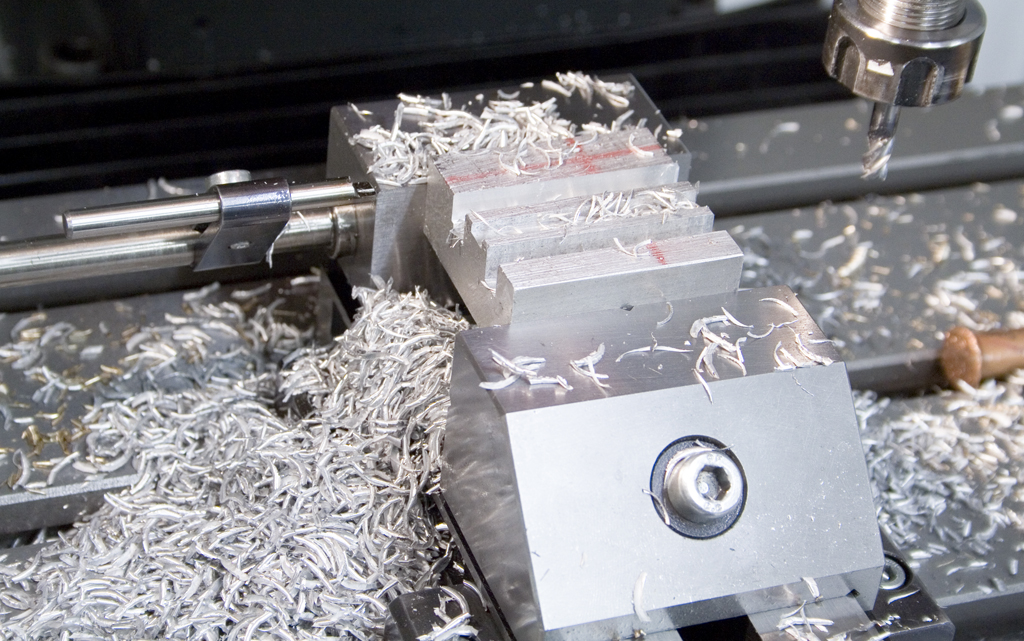

Ausfräsen der Tasche und der Nut:

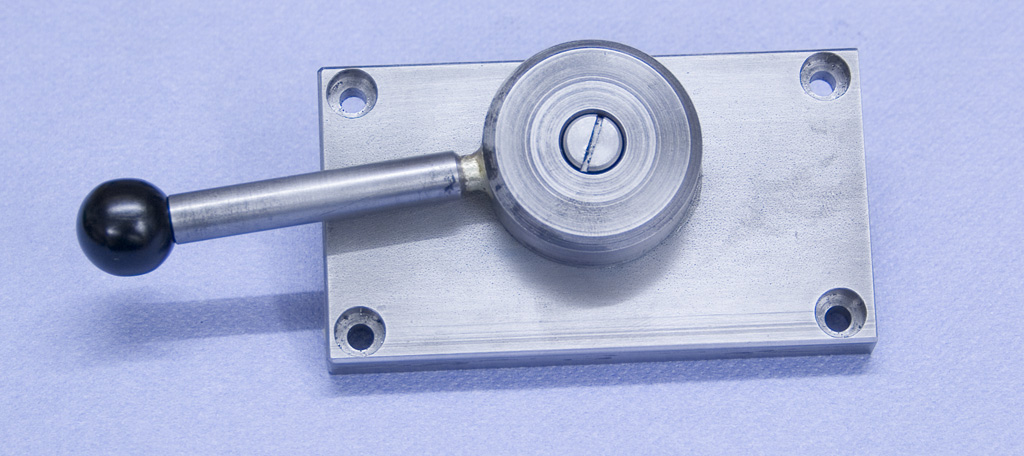

Schaltkulisse mit dem Gleitstein:

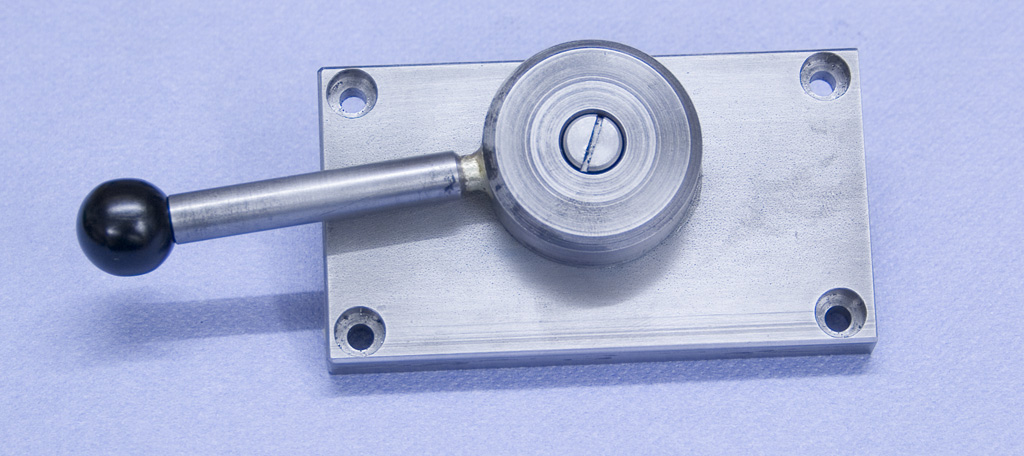

Die fertige Schaltkulisse auf dem Gehäuse verschraubt, bereits mit einem passenden Zylinderstift. In dieser Form ist der Vorschub bereits nutzbar, auch wenn die Handhabung mit dem kurzen Stift zum Schalten natürlich sehr unpraktisch ist:

Testfräsen in Alu und Stahl:

Hier ein weiteres Bild der Schaltkulisse, jetzt sieht man auch die Schließleisten für den Messinggleitstein – Und die Tatsache dass in dem Reststück Messing Bohrungen waren die beim Überfräsen nicht weggegangen sind. Daneben der Hebel mit der Schaltnut:

Blick von aussen, der Hebel verdeckt die offene Schaltkulisse komplett, deswegen kommen auf diesem Weg keinerlei Späne rein:

Ausgekuppelt:

Eingekuppelt:

Der ganze Klapperatismus ist 5/10mm unterhalb der Tischoberfläche, das einzige was höher liegt ist die Kunststoffkugel am Hebel, die ist aber im Zweifelsfall schnell abgeschraubt.

Und weils so viel Spaß macht nochmal Testfräsen in Grauguss mit einem 6mm Schruppfräser:

Der Fräsvorschub ist jetzt über ein Jahr im Einsatz und hat sich ausgezeichnet bewährt, es gibt nichts das ich anders bauen würde. An den Kupplungszähnen zeigt sich noch keinerlei Verschleiß.