Es gibt regional oft deutliche Unterschiede, was Maschinen/Zubehör und Arbeitsweisen angeht – besonders oft fällt mir das bei Schleifmaschinen auf.

Während man in unserem Sprachraum eher auf separate Maschinen für Rund-, Flach-, Innenrund- und Werkzeugschleifen setzt, wird im Englischensprachigen, besonders US-Amerikanischen Raum häufig die Flachschleifmaschine als Universalplattform genutzt – hierfür existiert eine ganz wunderbare Welt an Zubehörteilen.

Mein Favorit ist das Stempelschleifgerät – im Englischen: „Punch Grinder“, „Punch Former“, „Spin-Fixture“ oder „Whirly Jig“.

Der Begriff „Stempelschleifgerät“ kommt von den Schneidstempeln im Stanzwerkzeugbau, die damit geschliffen werden können.

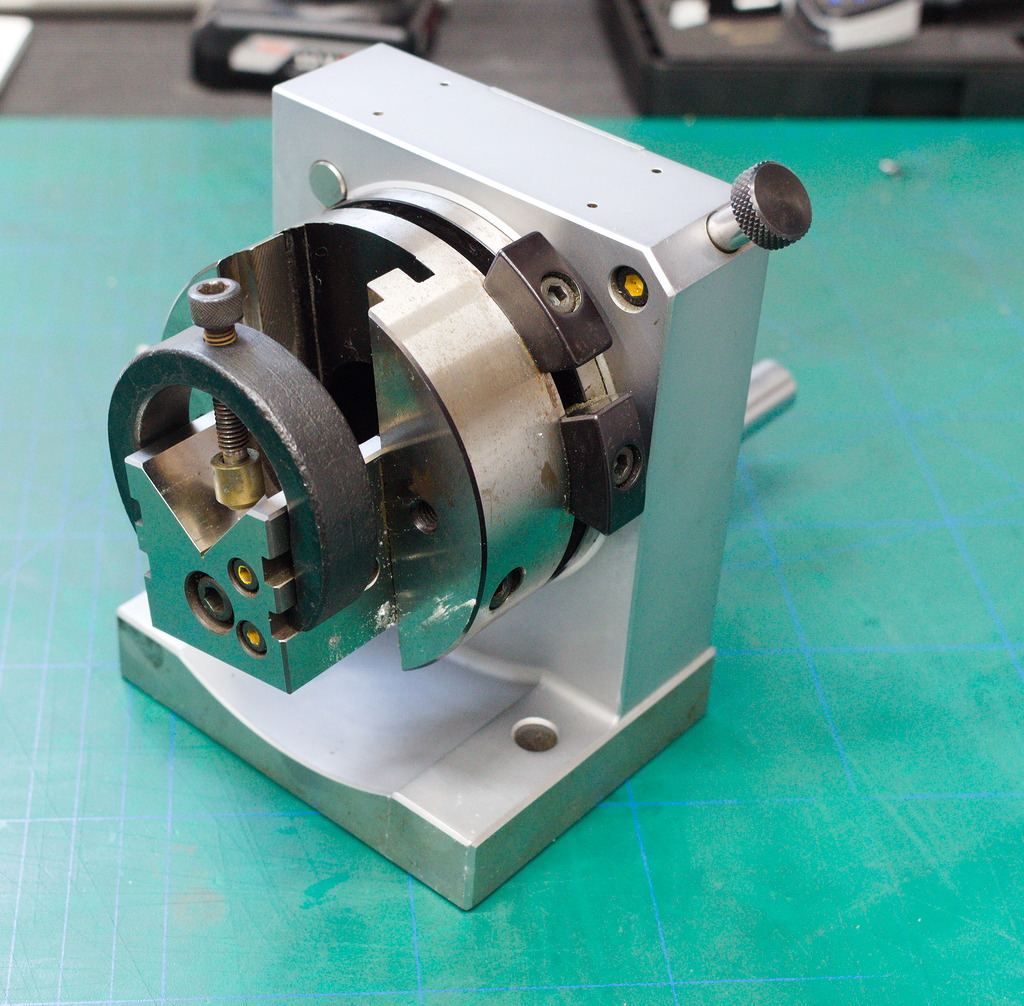

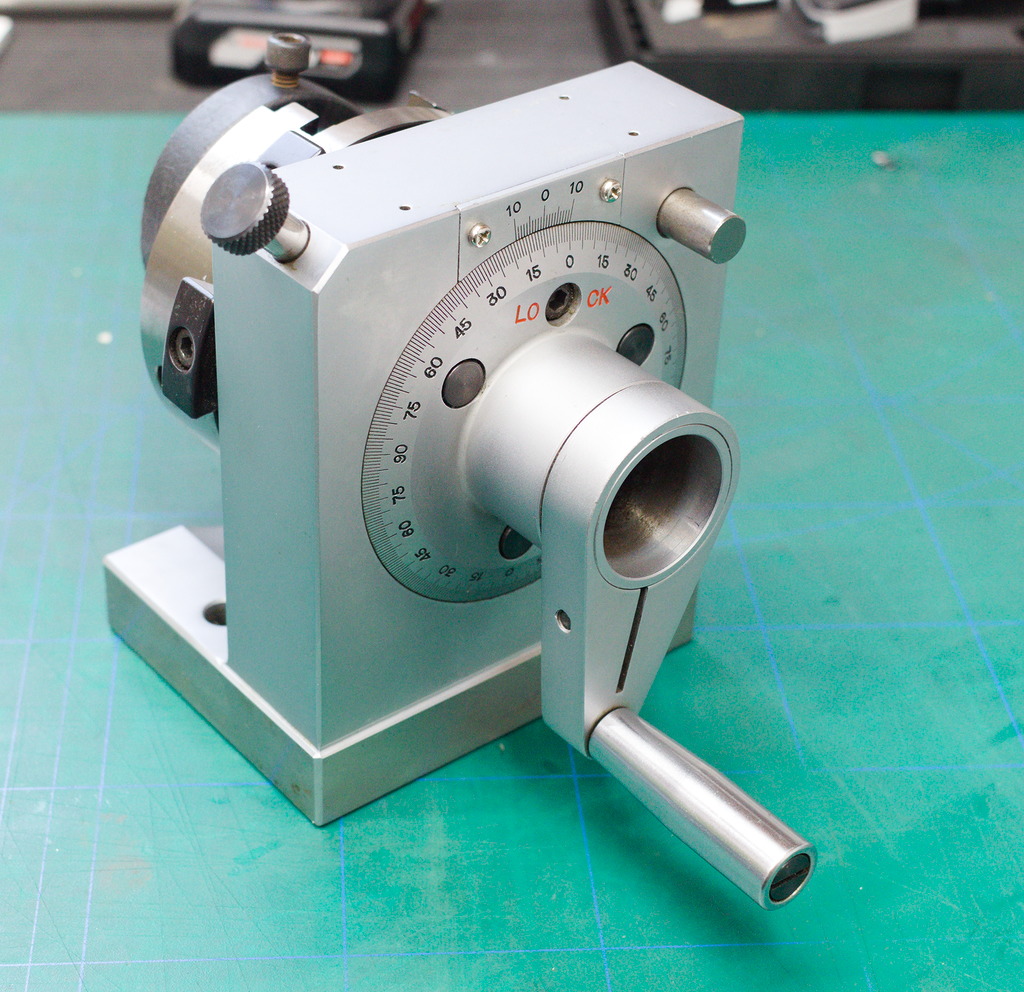

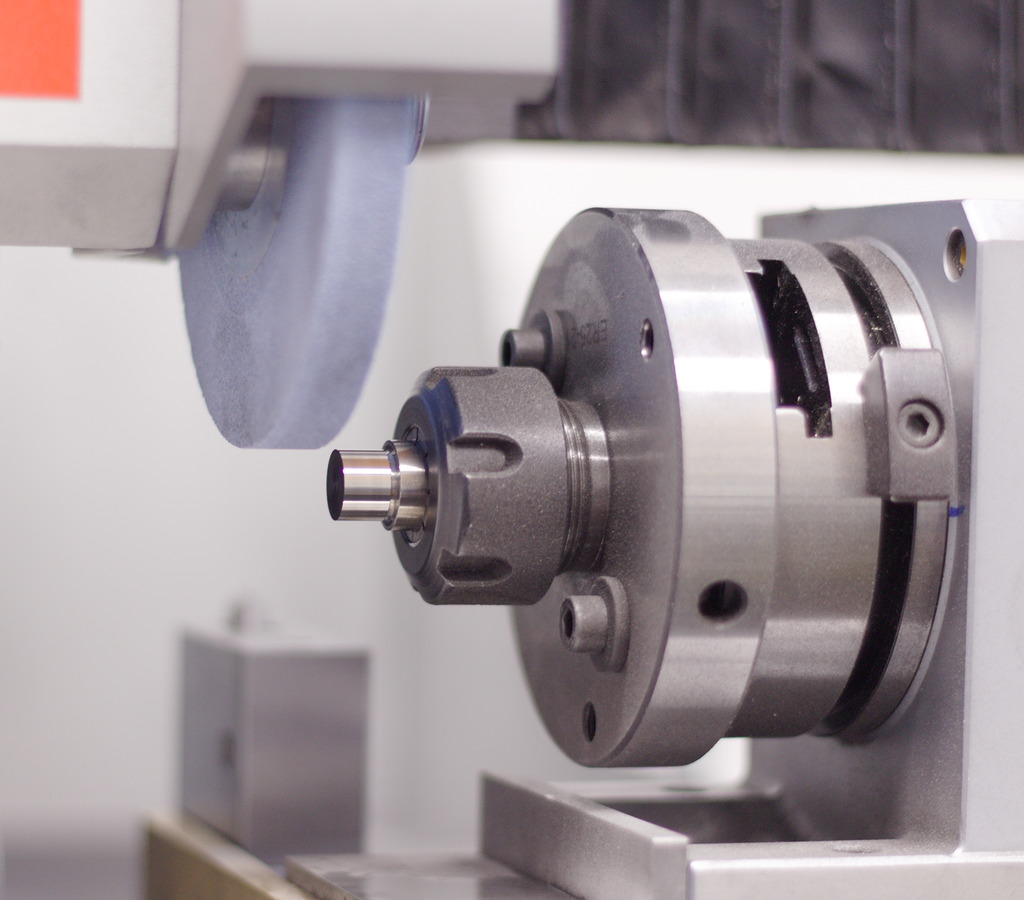

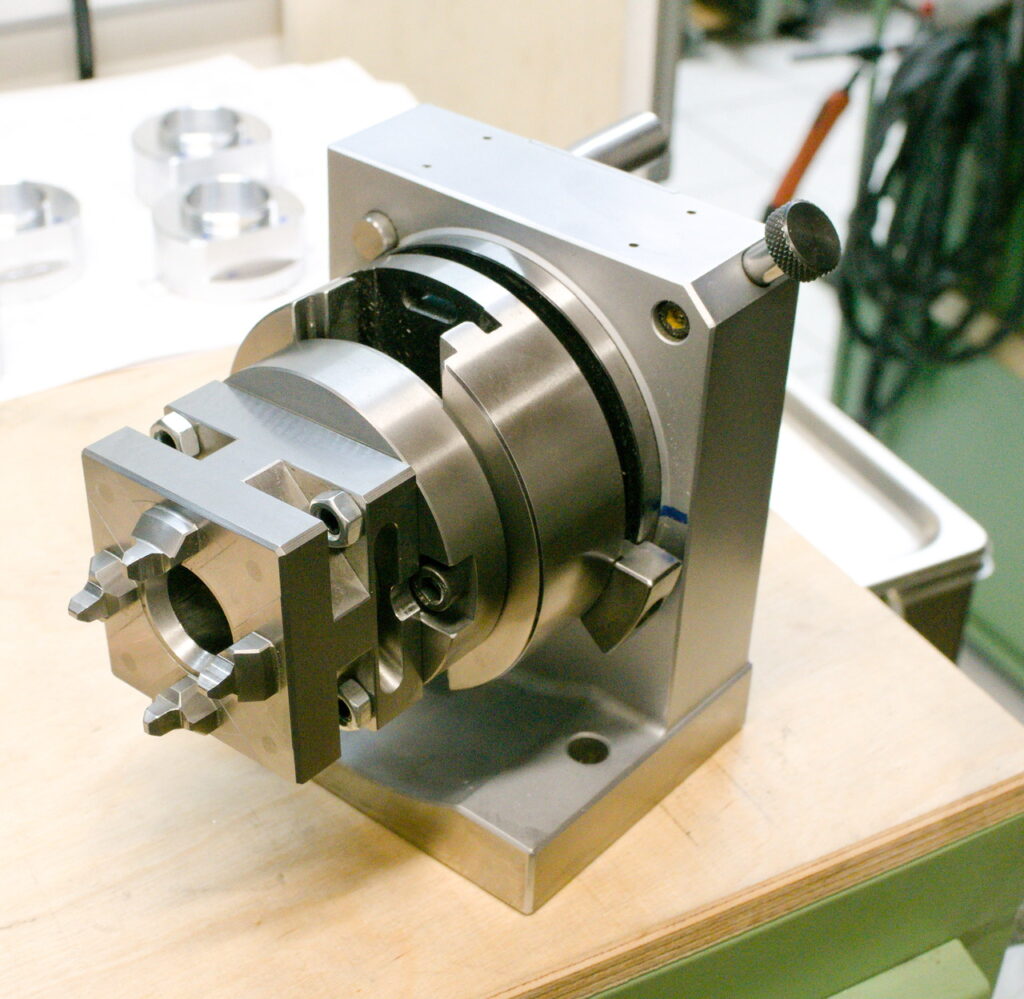

Praktisch handelt es sich dabei um eine sehr präzise Spindel in einem Gehäuse mit Fuß, das überwiegend dazu gedacht ist, auf der Magnetspannplatte einer Flachschleifmaschine eingesetzt zu werden.

Der Grundaufbau ist immer gleich:

- Ein Gehäuse mit Fuß

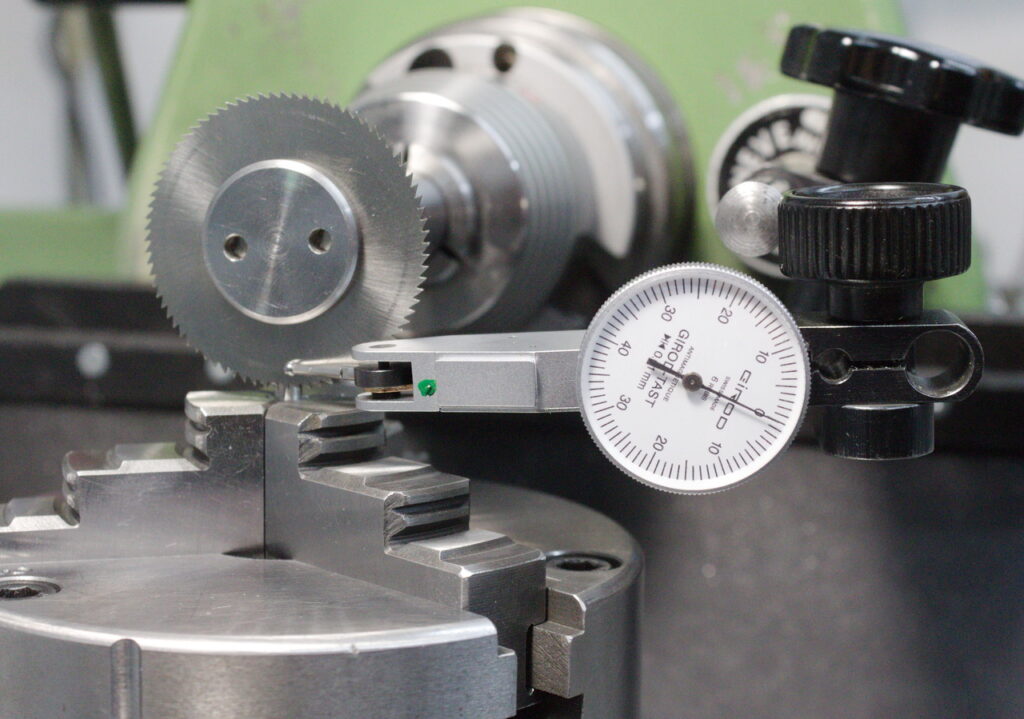

- Eine kurze Spindel, die in Wälzlagern läuft. Bei den meisten Stempelschleifgeräten ist die Lagerung als Vierpunktlager ausgelegt, dabei laufen die Kugeln direkt auf den Laufbahnen, die im Gehäuse bzw. auf der Spindel geschliffen sind.

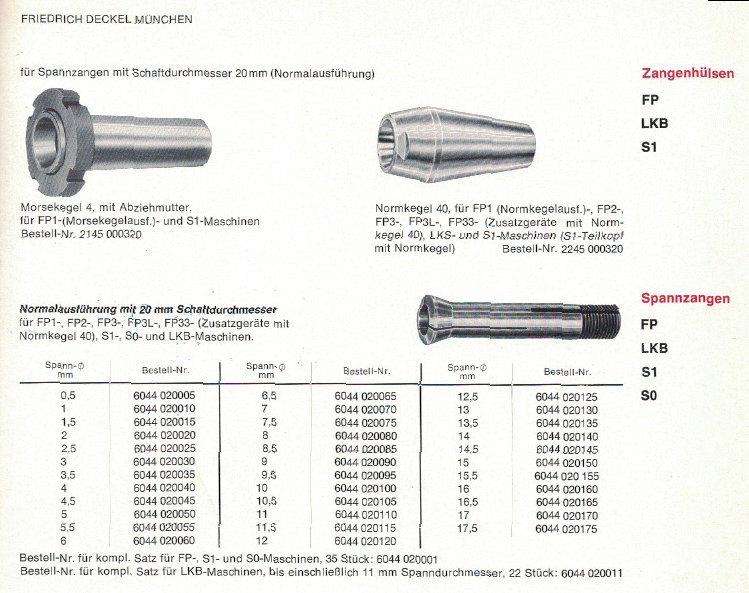

- Werkstückspannung: Die übliche Konfiguration ist ein Verschiebeprisma zur Werkstückspannung – dieses kann mit einem Ritzel/Zahnstange verschoben werden, um den Rundlauf des gespannten Werkstücks auf null zu bringen oder um gezielt Exzentrische Radien schleifen zu können. Optionen sind oft ein Spannzangenfutter, Backenfutter, Magnetspannfutter oder ein Nullpunktspannsystem wie Erowa ITS.

- Ein Anschlagsystem, um die Rotation auf ein Kreissegment zu beschränken, z.B. wenn Radien an prismatische Werkstücke geschliffen werden sollen.

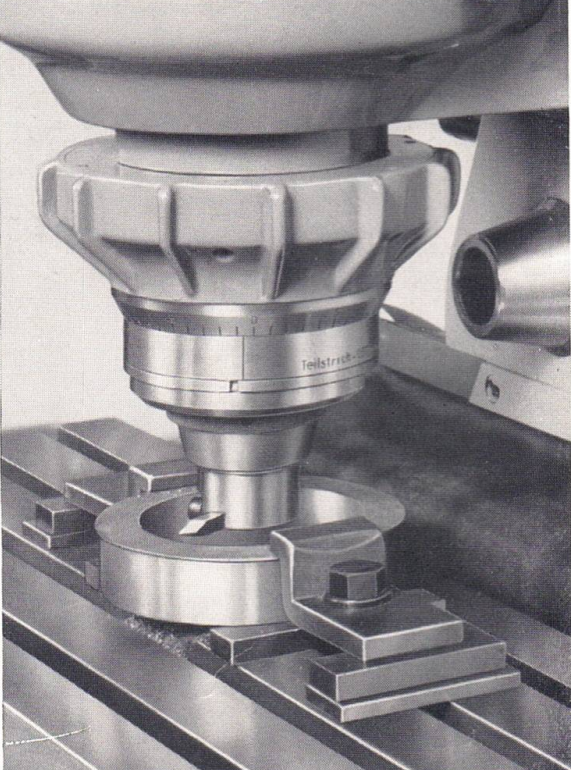

- Eine integrierte Teilscheibe (meistens 24 Positionen ) zum Direktteilen und eine 360° Skala mit Nonius. Weiter verfügt die Spindel in der Regel auch über eine mechanische Klemmung.

Eine Besonderheit sind die Stempelschleifgeräte von Newbould, die über eine Reihe von stirnverzahnten Teilscheiben in Winkelsekundenschritten eingestellt werden können.

Adam Demuth demonstriert das in diesem Video:

https://youtu.be/3oE2axs0I5o?si=Pyjh15RAdjISfdT1

Das Verschiebeprisma ist in einer zweiten Version verfügbar, das eine zweite Verschiebeachse hinzufügt, angetrieben durch einen Zahnstangenantrieb/Drehknopf von der Rückseite der Spindel.

Die zweite Achse erlaubt es z.B. in Verbindung mit einem Abrichtdiamanten Schleifscheiben sehr präzise auf einen Winkel abzurichten oder prismatische Werkstücke mit Eckradien, deren Radiusmittelpunkt in zwei Achsen verschoben ist, zu schleifen.

Der Nachteil an dieser Bauform: Man verliert die Durchgangsbohrung durch die Spindel und kann keine langen Werkstücke durchspannen.

Geschichte und Hersteller

Das älteste Patent, das ich gefunden habe, ist von 1946 und zeigt eine sehr krude Version eines Stempelschleifkopfes:

https://patents.google.com/patent/US2449459A/

Ein weiteres Patent von 1960 zeigt schon sehr genau, was wir heute kaufen können – Im Detail ist auch die als Vierpunktlager ausgeführte Lagerung mit einer Kugelreihe gezeigt, das ist bei den meisten heute erhältlichen Stempelschleifgeräten immer noch so gelöst.

https://www.datamp.org/patents/displayPatent.php?id=63980

https://patents.google.com/patent/US3094821

Es gibt heute einige Hersteller und Variationen:

- Harig

https://harigmfg.net/ - Suburban Tool

https://www.subtool.com/idx_spin_and_index_fixtures.html - Newbould

https://www.imperialnewbould.com/ - Gin Tech

https://www.gin-chan.com/en-US/pfilter1_1_2-punch-formers - Pfeil Magnettechnik

https://pfeil-magnetspanntechnik.de/Stempel-Schleifgeraet-Delphi1/

Anwendungsmöglichkeiten:

- Schleifen von Runden/prismatischen Werkstücken

- Werkzeugschleifen

- Allgemeine Teilkopfarbeiten

Dabei ist man nicht nur auf Flachschleifmaschinen beschränkt, das Stempelschleifgerät kann auch sehr gut auf Fräsmaschinen und Lehrenbohrwerken, CNC-Fräsmaschinen oder auch auf der Messplatte als Hilfsmittel verwendet werden.

Selbstverständlich handelt es sich beim Stempelschleifgerät um ein ausgesprochenes Präzisionsinstrument, man sollte sich auf Schlichtbearbeitung und leichte Schnitte beschränken.

Arbeitsbeispiele:

Werkzeugschliff, 55° Innengewindedrehwerkzeug

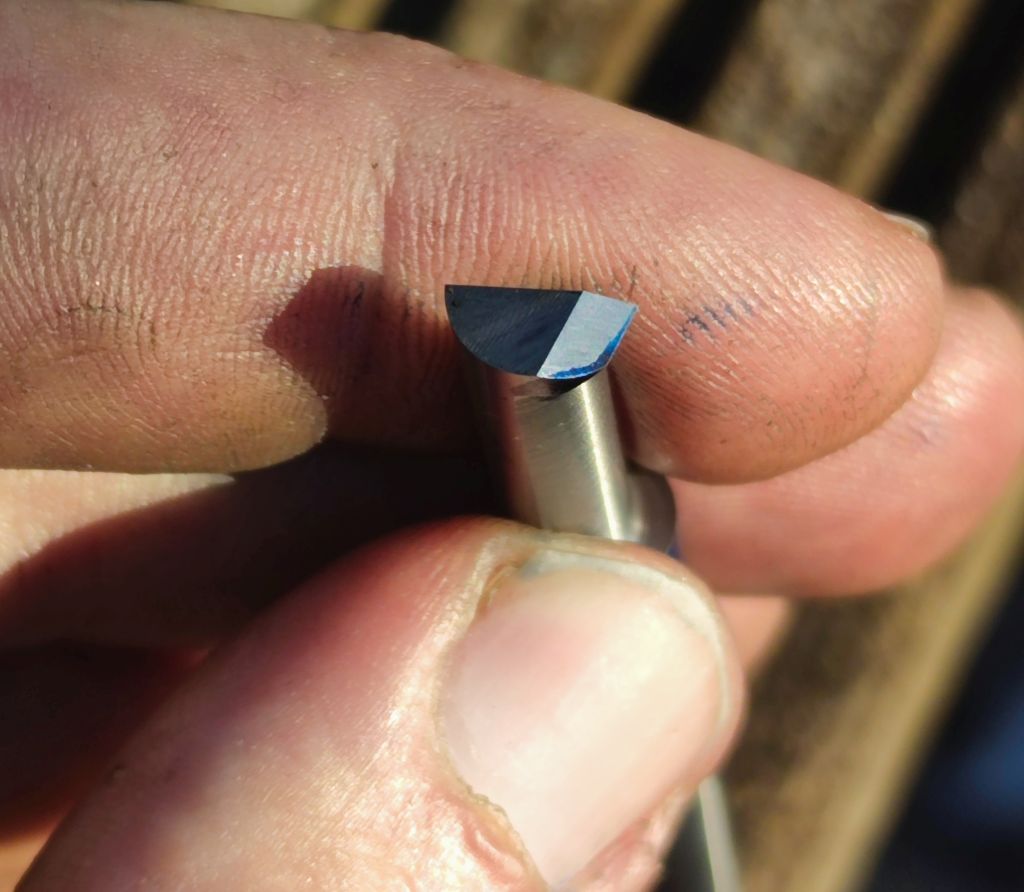

Hier habe ich ein Werkzeug für 55° Innengewinde aus 8mm Vollhartmetall geschliffen.

Da das Stempelschleifgerät sehr einfach vom Magneten der Flachschleifmaschine abgenommen und wiederholgenau wieder aufgesetzt werden kann, ist es möglich, das ganze Stempelschleifgerät mit dem gespanntem Werkstück von der Maschine zu nehmen und z. B. auf ein Messmikroskop zur Kontrolle des Schliffes/Winkels/Maße zu stellen.

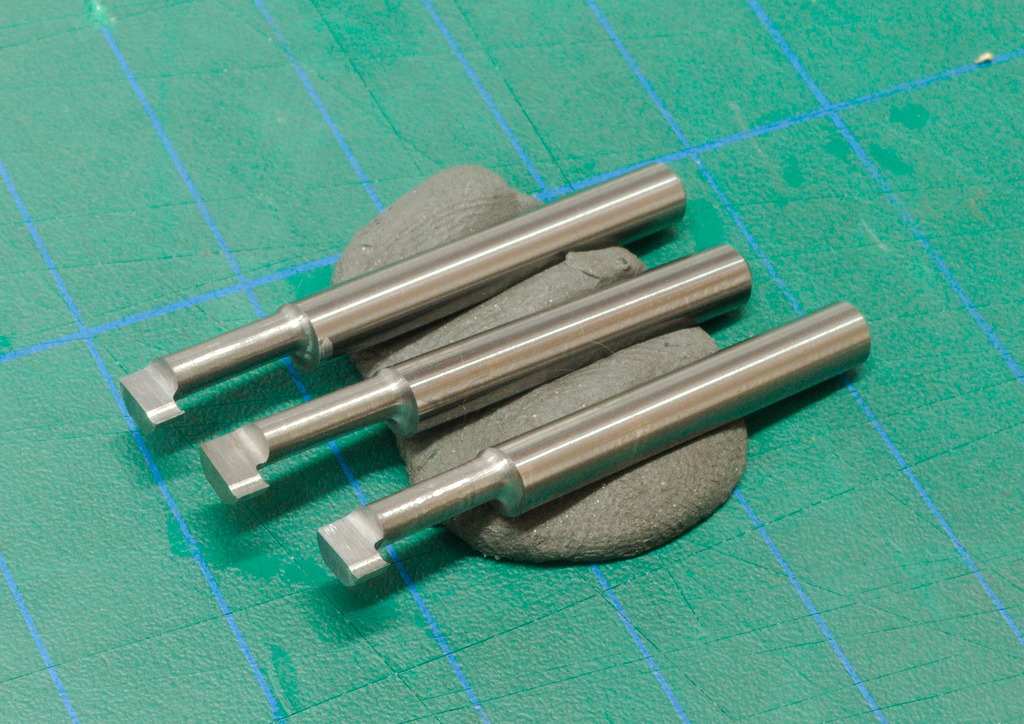

Hier wird die exzentrische Freistellung und die Halbierung geschliffen:

Beim Schleifen der Winkel wird das Stempelschleifgerät mit Winkelstücken auf der Magnetspannplatte verdreht gehalten – das ist eine sehr schnelle und genaue Art der Winkelverstellung.

Werkzeugschliff, Innendrehwerkzeug

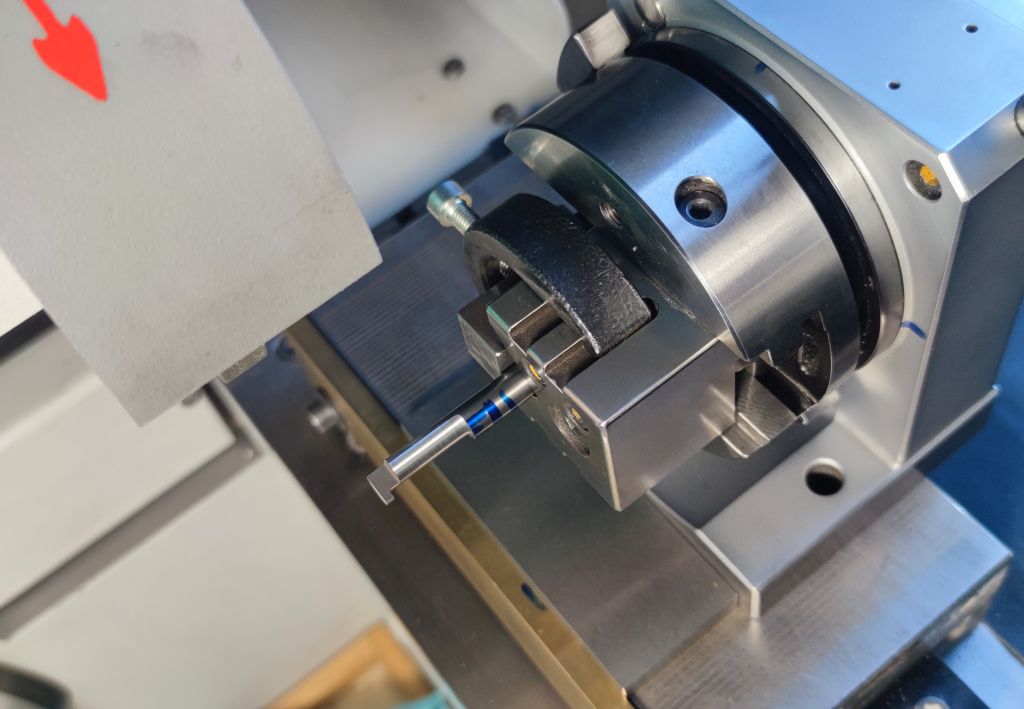

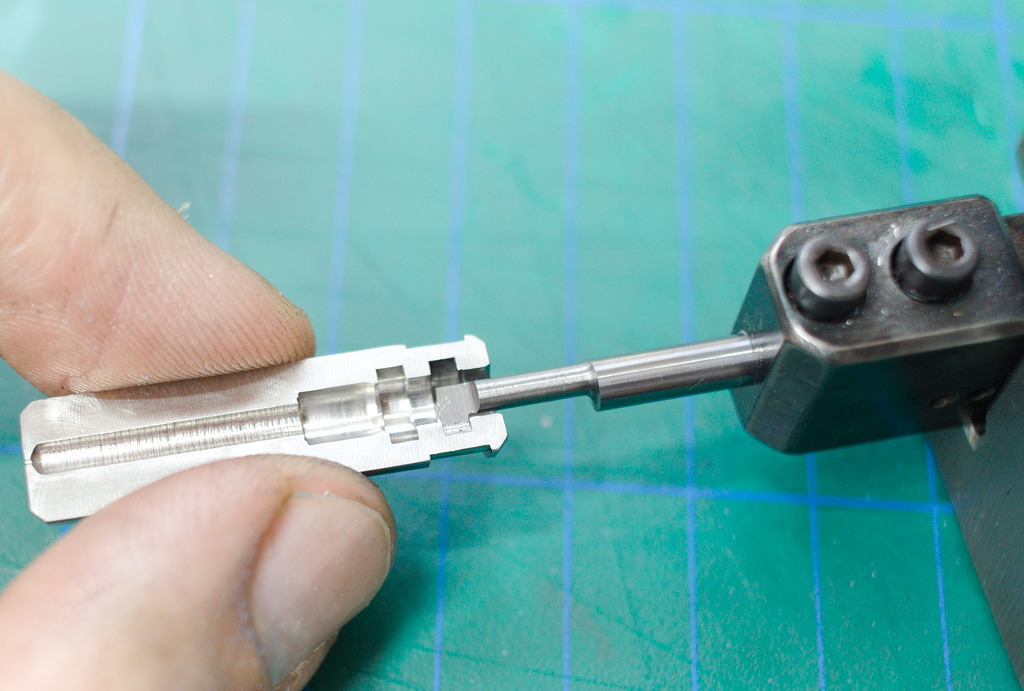

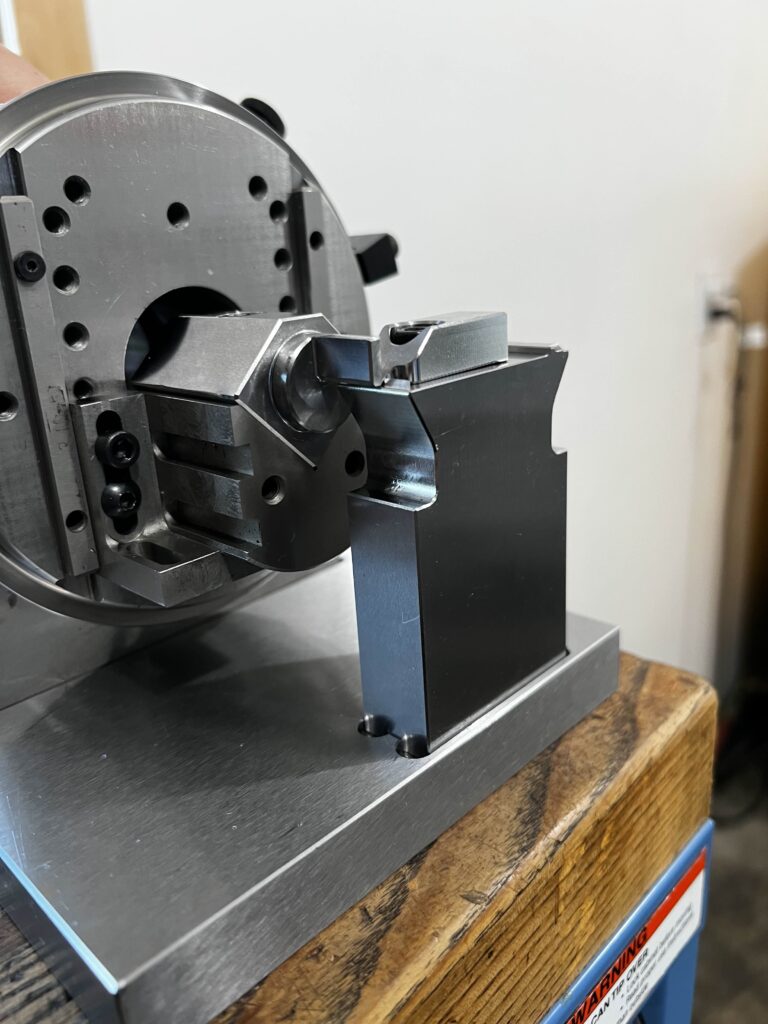

Zum Schleifen der Freiwinkel an diesem Innendrehwerkzeug habe ich das Stempelschleifgerät auf einem winkelverstellbaren Transferblock gespannt – alternativ kann das ganze Stempelschleifgerät schräg in einem Schleifschraubstock gespannt werden und der Winkel mit Winkelunterlagen eingestellt werden.

Als genaueste Alternative kann eine Sinusplatte oder ein Sinusmagnet verwendet werden.

Werkzeugschliff, Hakendrehmeißel

Ein weiteres Beispiel für Werkzeugschliff – hier war tatsächlich keine kommerzielle Option in den passenden Abmaßen verfügbar, um die Inneneinstiche zu fertigen.

Also habe ich auf der Flachschleifmaschine mit Hilfe des Stempelschleifgerätes entsprechende Werkzeuge aus 4mm Hartmetallrundlingen geschliffen.

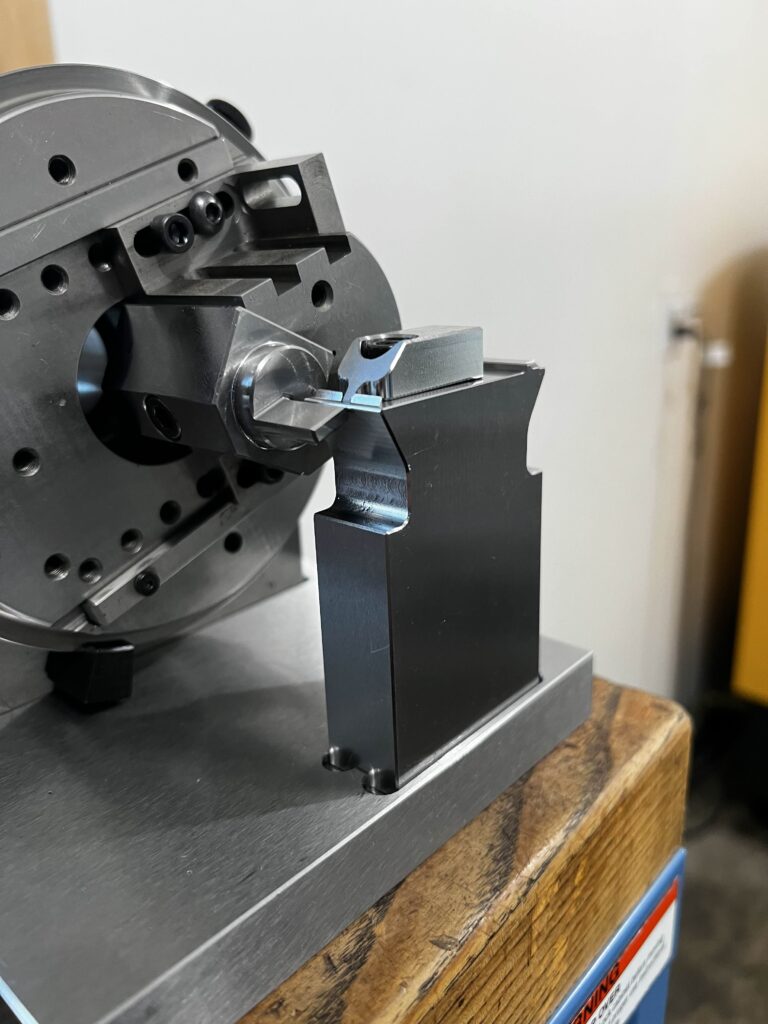

Hier beim Schleifen der exzentrischen Schaftfreistellung:

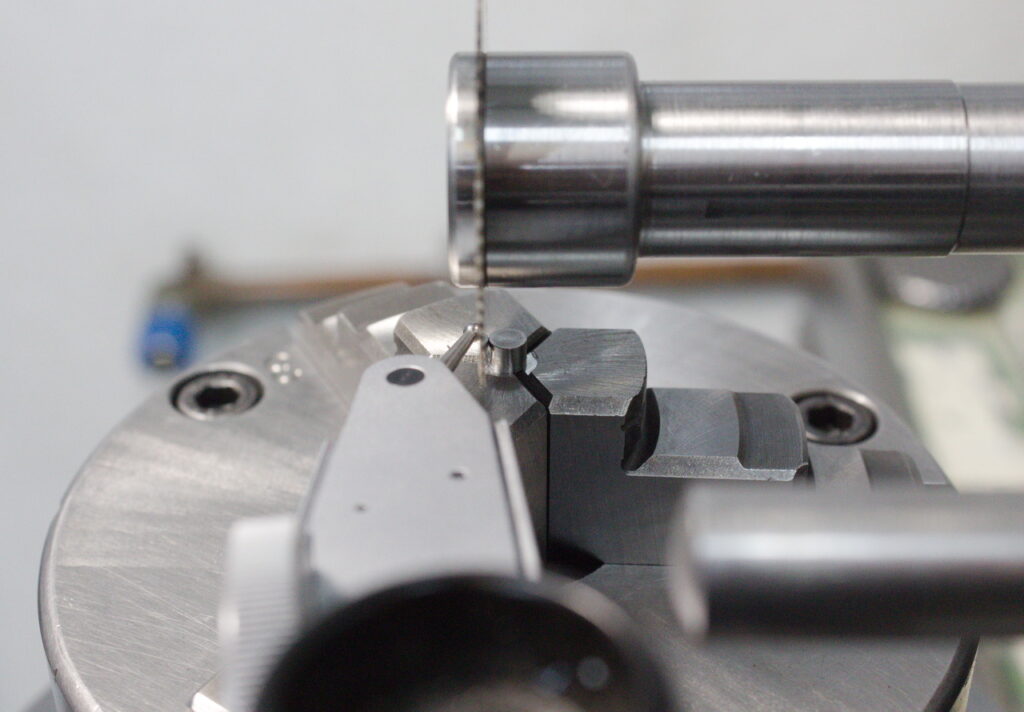

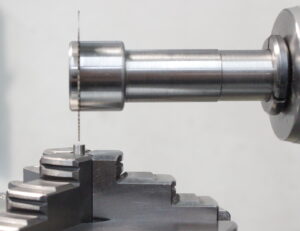

Schleifen eines Lehrdorns

Eine sehr einfache Rundschleifarbeit, ein Grenzlehrdorn, gefertigt aus einem alten HSS-Fräser.

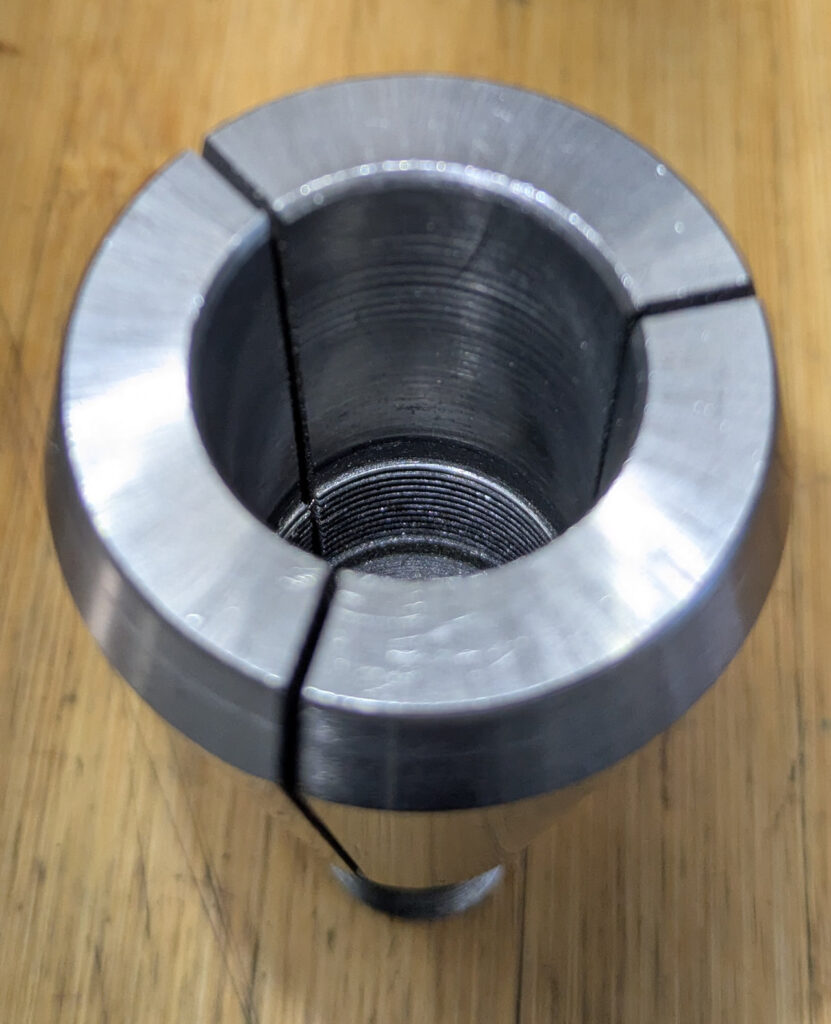

Hier ist statt des Verschiebeprismas ein ER25 Spannzangenfutter auf dem Stempelschleifgerät montiert.

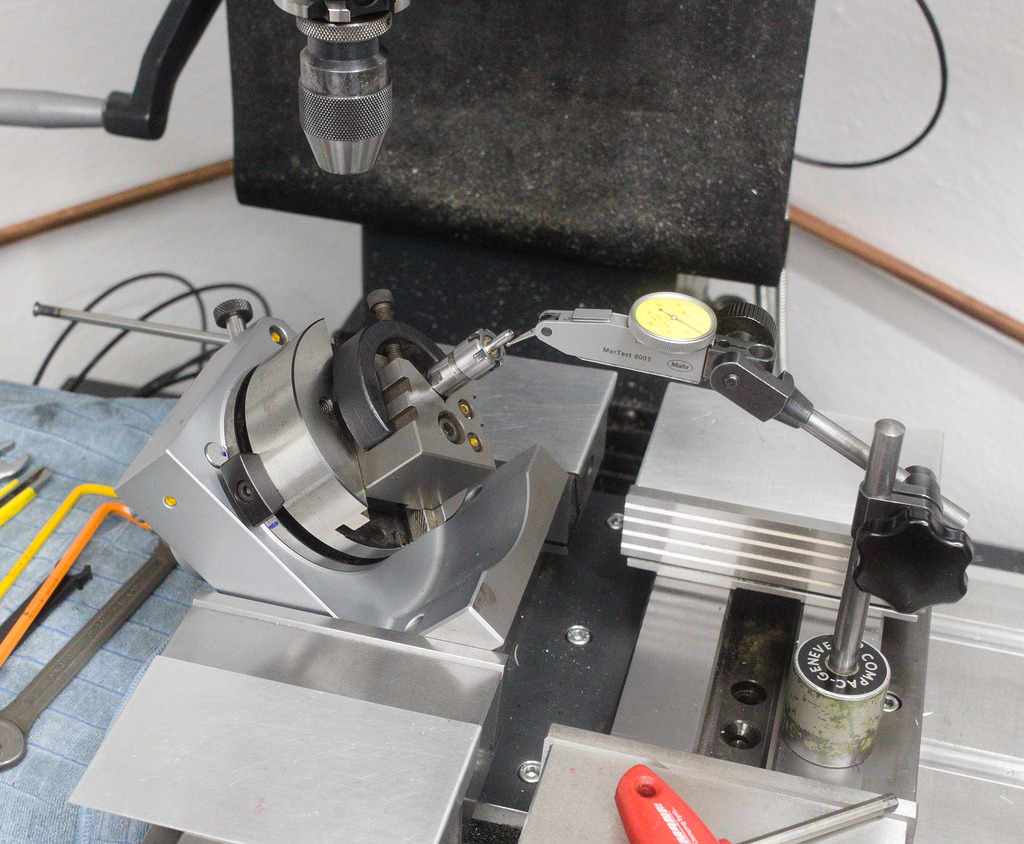

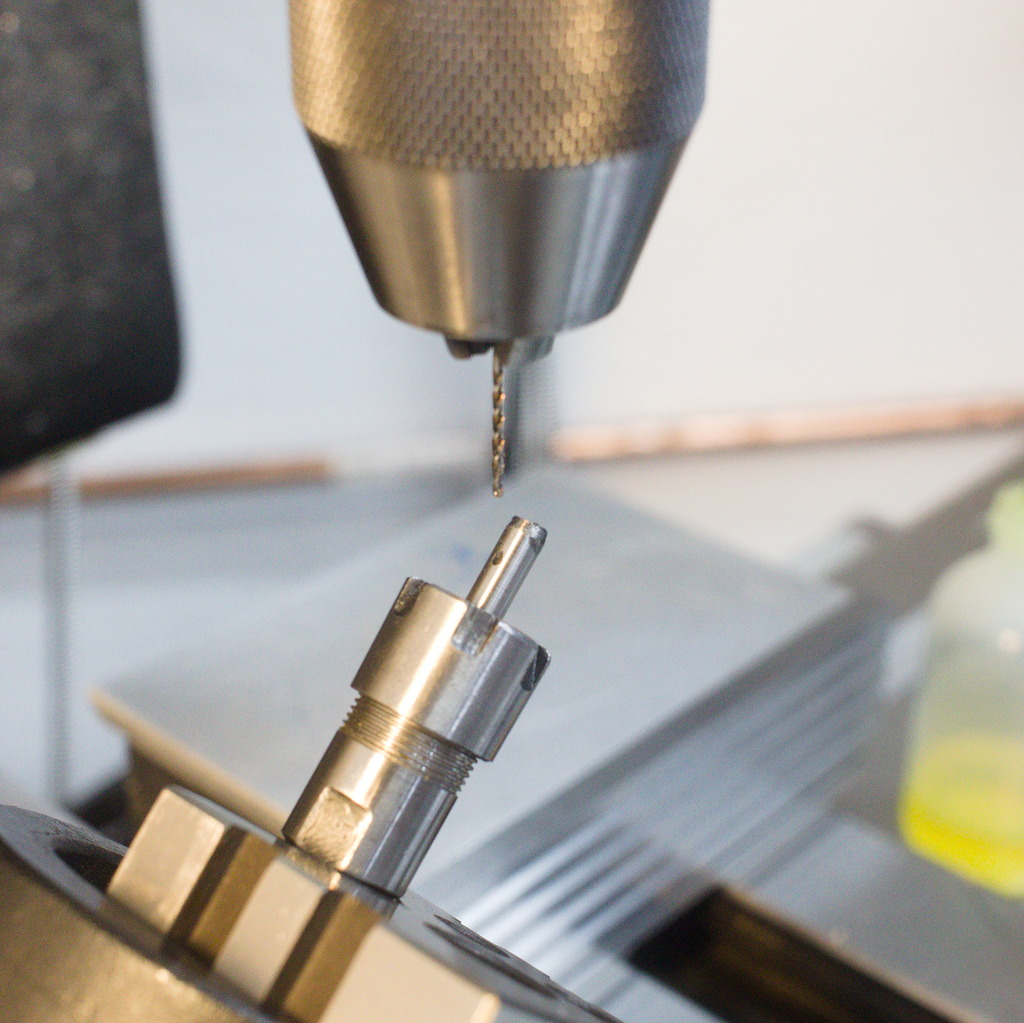

Teilarbeit auf einer Fräsmaschine

Bei dieser Arbeit ging es darum mehrere 1mm Bohrungen schräg in ein Werkstück einzubringen.

Das ging mit dem Stempelschleifgerät, das ich schräg mit Hilfe von Winkelunterlagen im Schraubstock gespannt habe sehr gut.

Den Werkstücknullpunkt habe ich mit Hilfe einer Aufgeklebten Kugel und einer Hilfskonstruktion im CAD gefunden.

Das Werkstück ist in einem ER11 Spannzangenfutter mit zyl. Schaft, das wiederum im Verschiebeprisma gespannt ist gehalten – Das Werkstück ist so klein, dass eine Direktspannung im Prisma problematisch war.

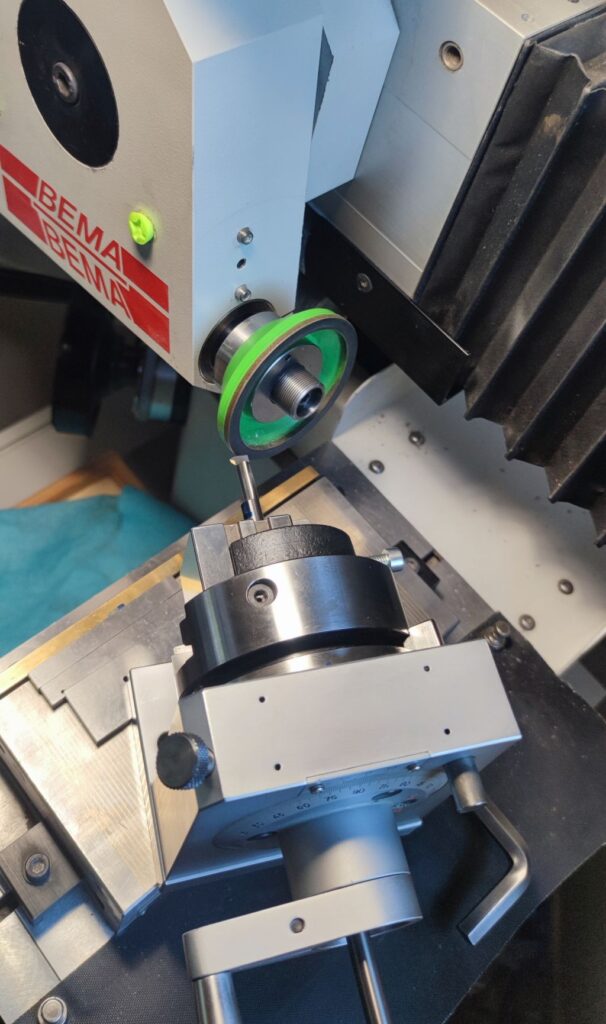

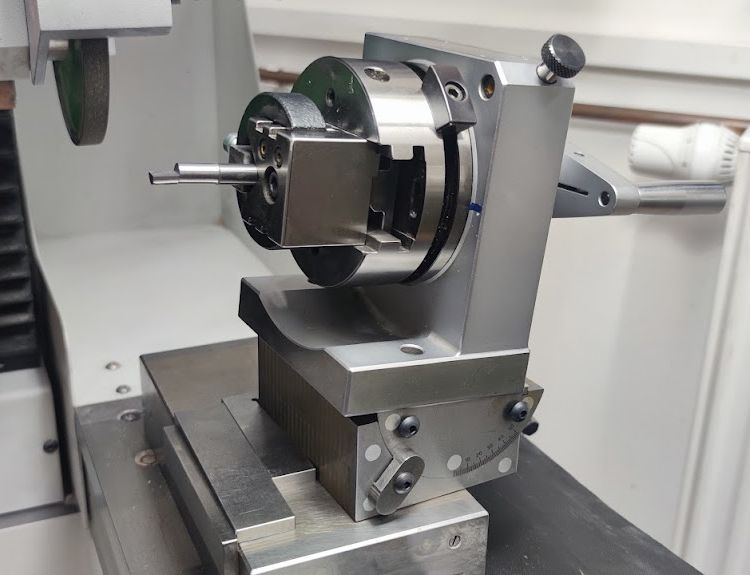

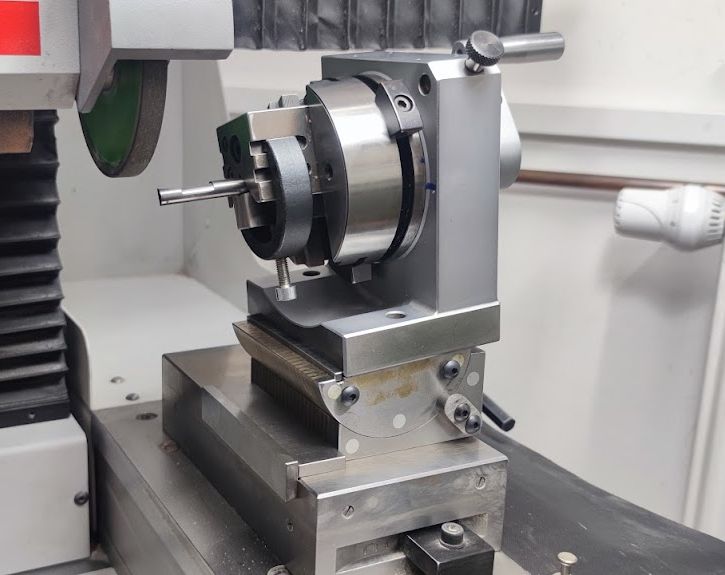

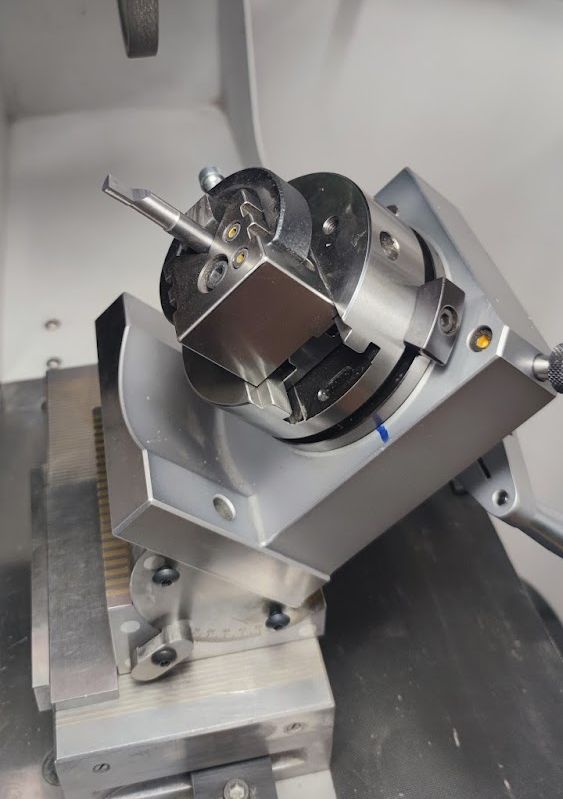

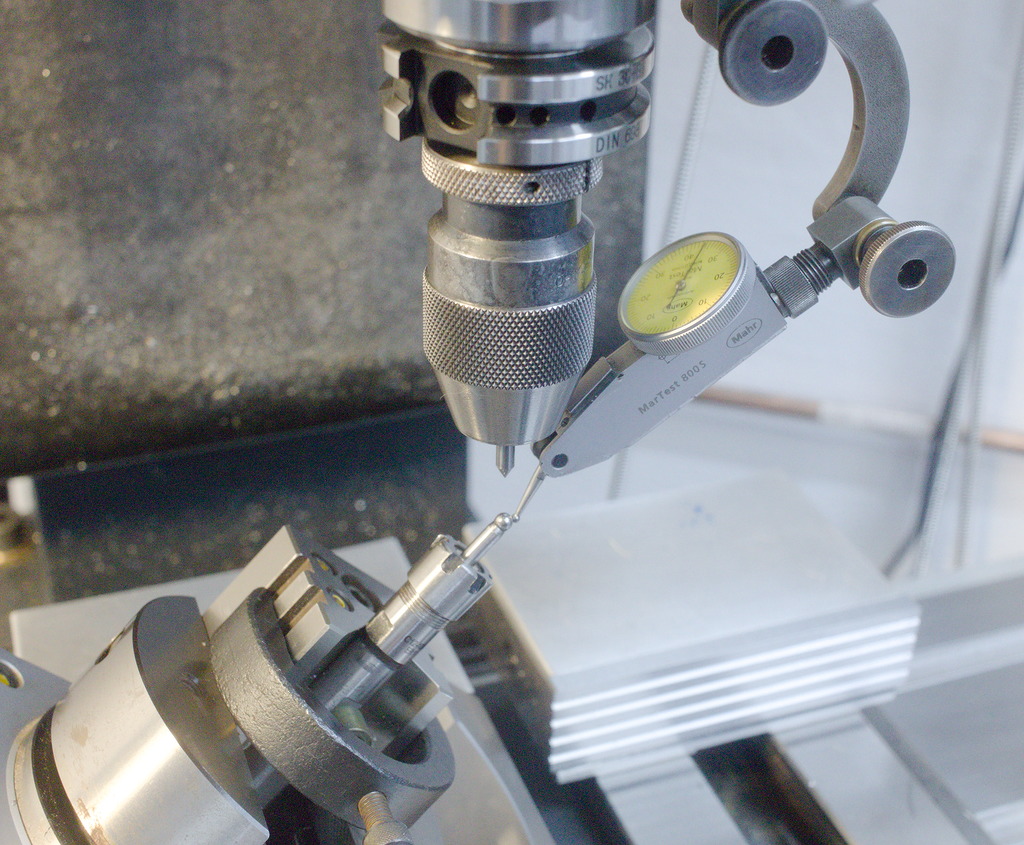

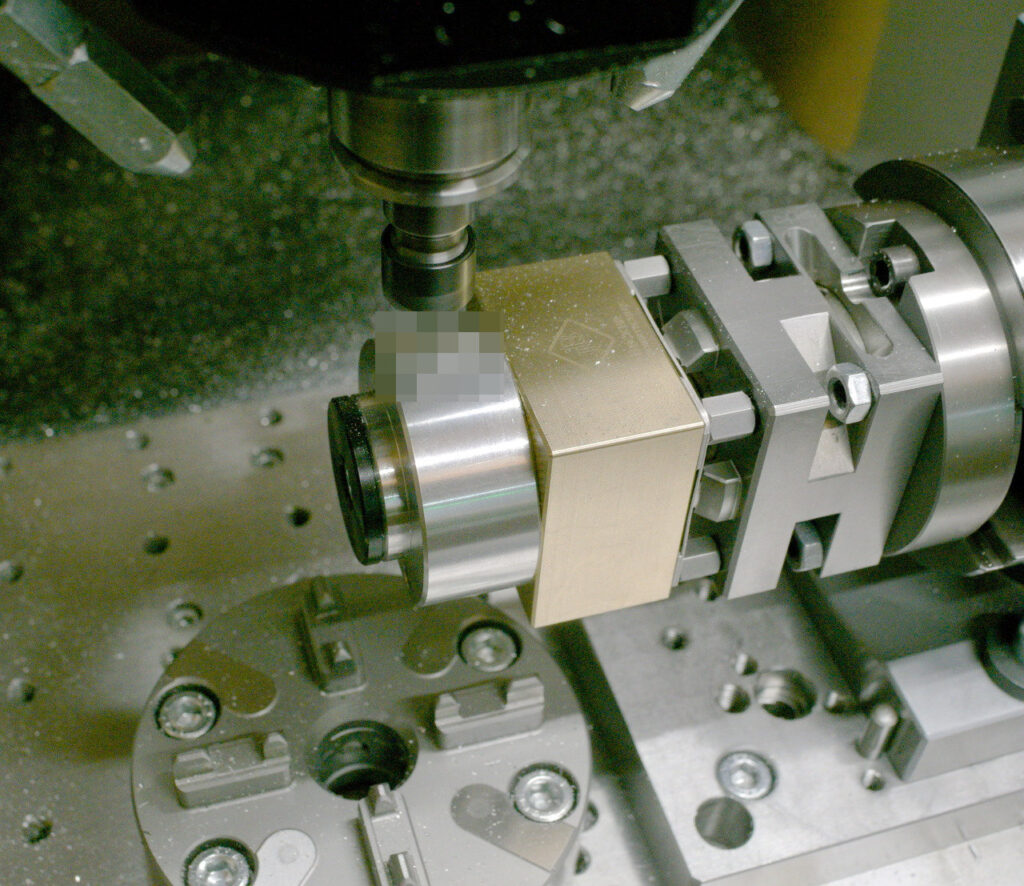

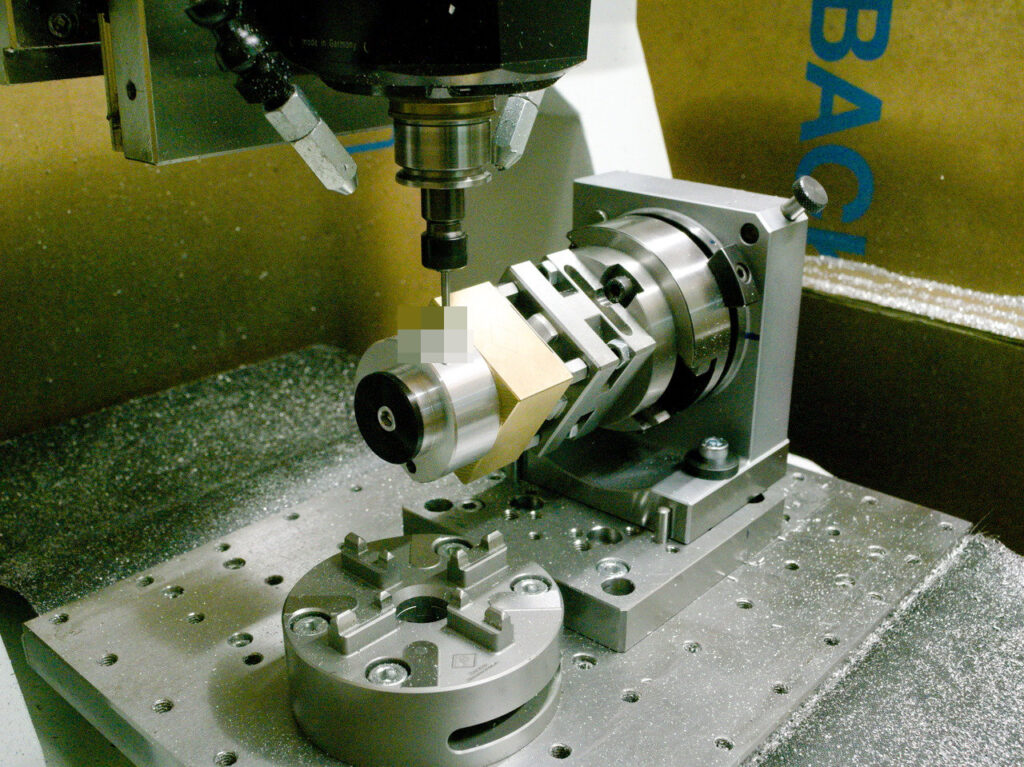

Teilarbeit auf einer CNC-Fräsmaschine

Bei dieser Arbeit habe ich den Stempelschleifkopf auf der CNC-Fräsmaschine als vierte Achse aufgebaut, um das Werkstück in verschiedenen Winkeln indexieren zu können.

Zusätzlich ist ein Erowa-Nullpunktspannfutter montiert, damit die Spannvorrichtung (hier aus Messing) zusammen mit dem montiertem Werkstück nach der Bearbeitung auf der CNC-Fräsmaschine auf die konventionelle Fräsmaschine weitergetragen werden kann, um dort einen weiteren Arbeitsschritt durchzuführen.

Der bearbeitete Bereich ist aus Datenschutzgründen verpixelt.

Adam Demuth hat mir freundlicherweise einige Fotos zur Verfügung gestellt.

Adams YouTube-Kanal: https://www.youtube.com/@adamthemachinist

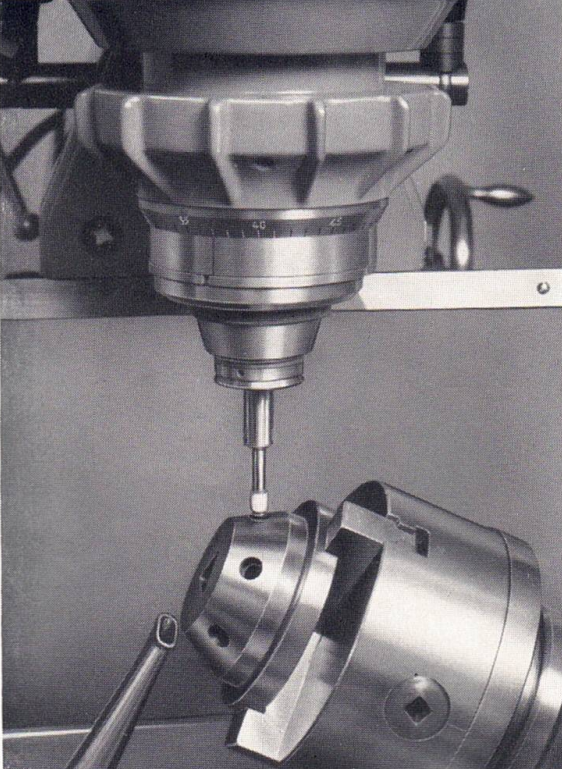

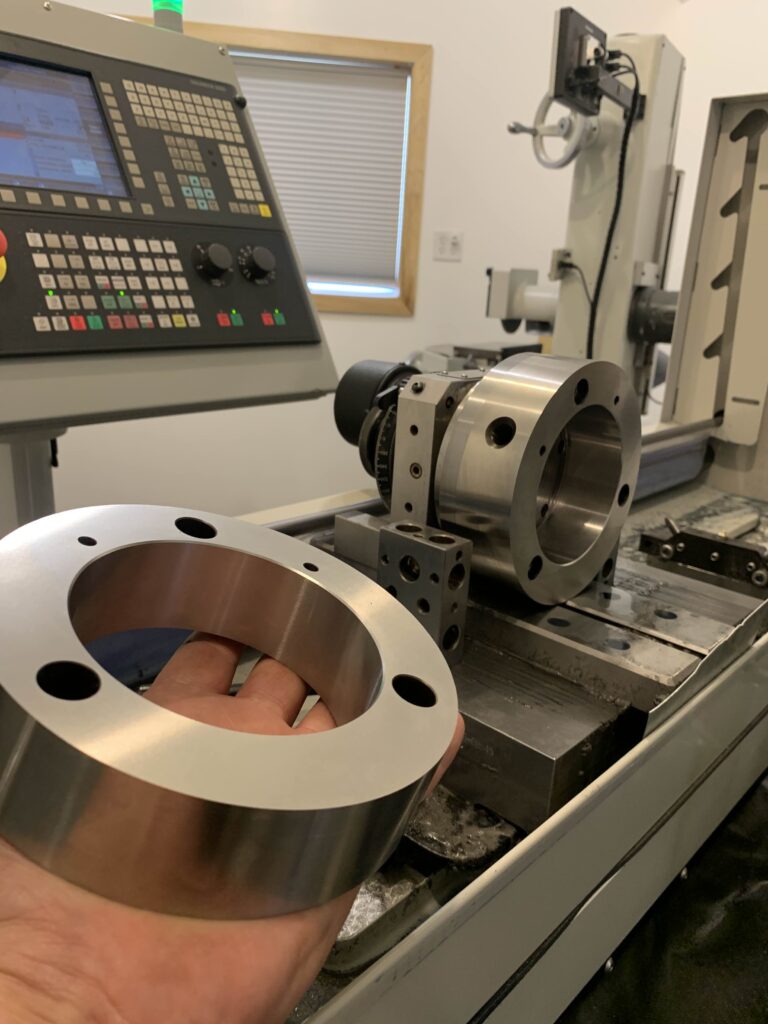

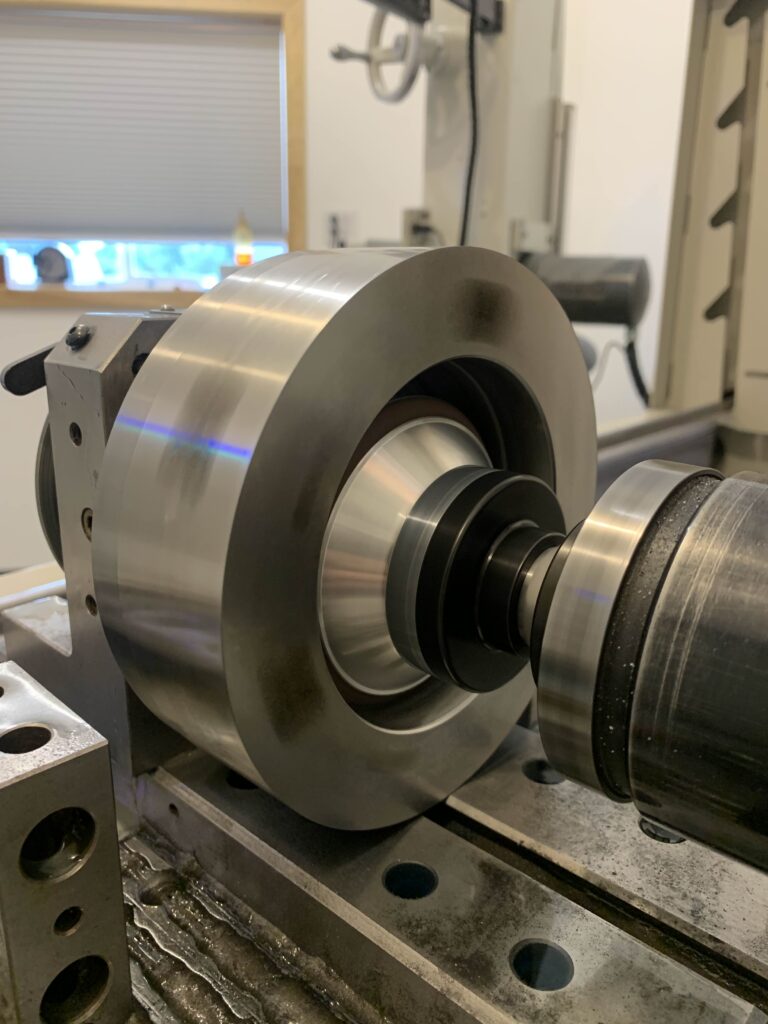

Innenrundschleifen

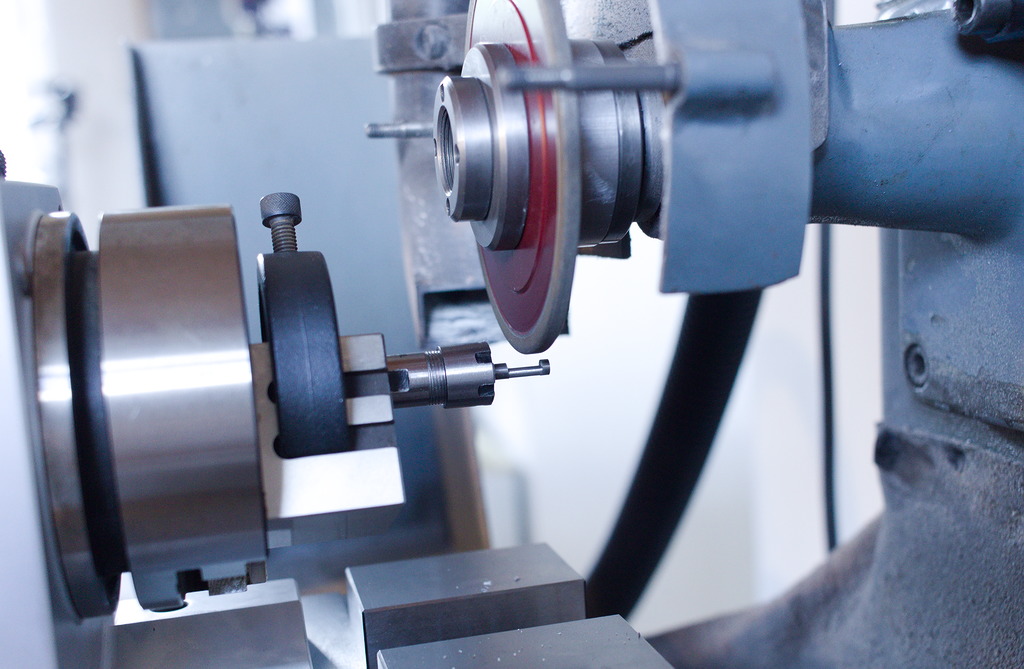

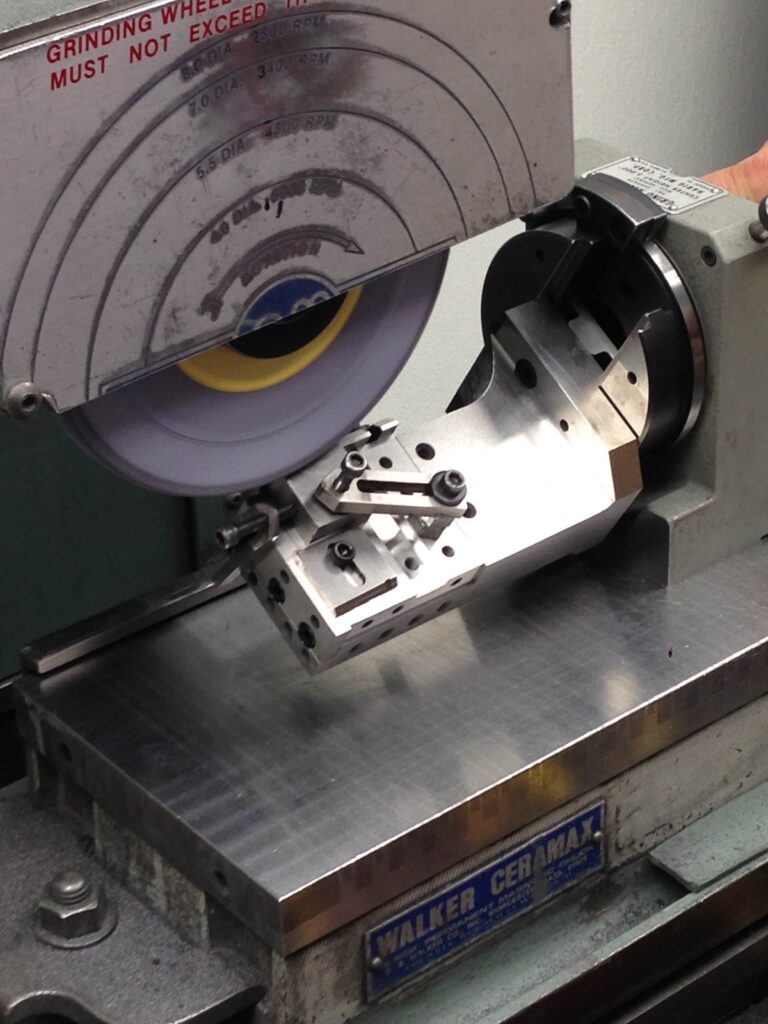

Hier werden relativ große ringförmige Werkstücke direkt auf der Planfläche eines Newbold-Stempelschleifgerätes montiert und mit einer CBN-Schleifscheibe innenrundgeschliffen:

Schleifen von Radien an Längskanten

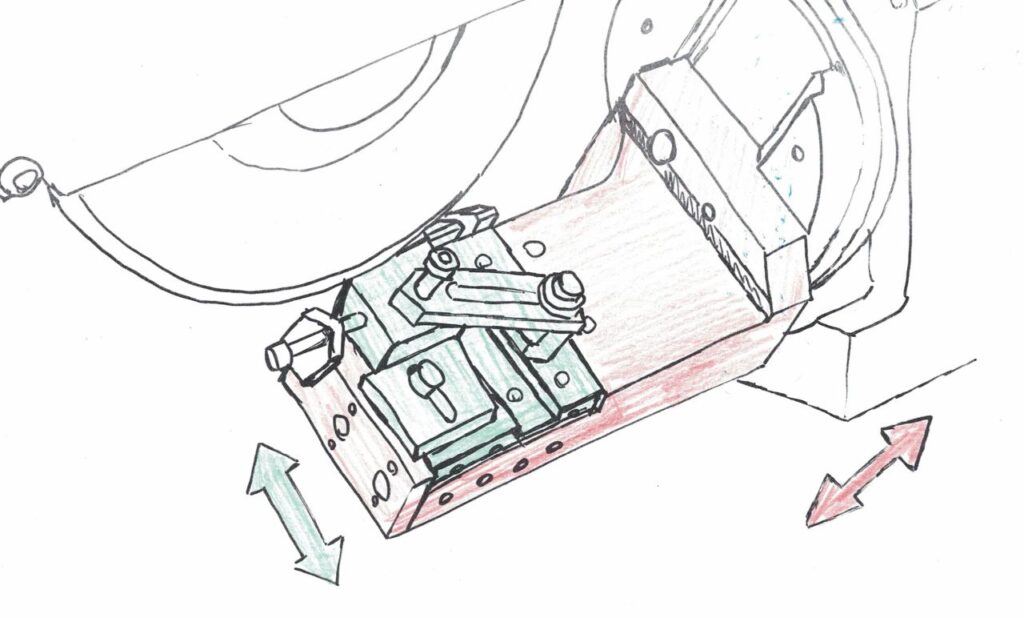

Hier eine interessante Vorrichtung um Kanten an fertigen Werkstücken verrunden zu können.

Die Vorrichtung wird anstatt des Prismas am Stempelschleifgerät montiert.

(Anmerkung von Adam: Die weit auskragende Vorrichtung bringt die Steifigkeit des hier verwendeten Harig GrindAll an seine Grenze.)

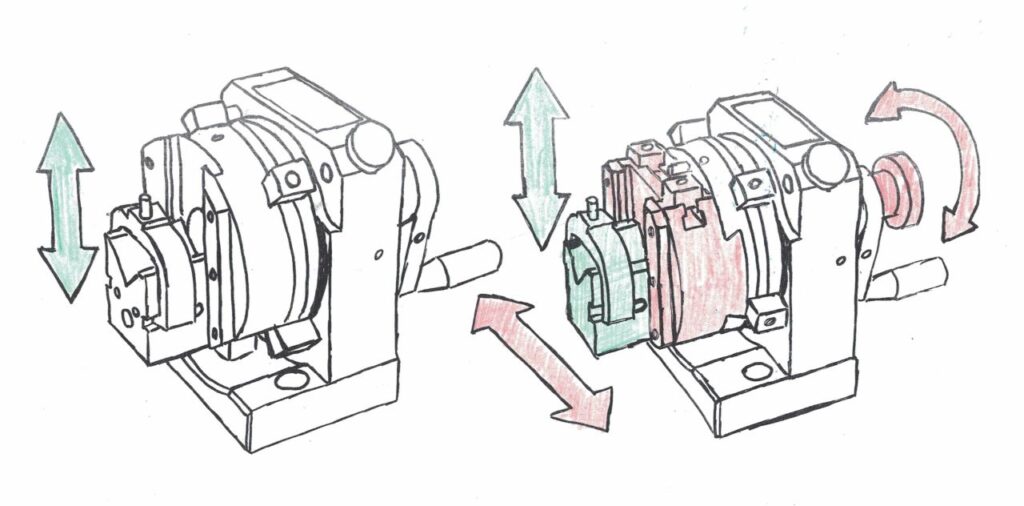

Durch verschieben der gesamten Vorrichtung wird der Radiusmittelpunkt in der ersten Achse eingestellt – Rot in der Skizze markiert.

Durch verschieben des Spannblocks am vorderen Ende der Vorrichtung wird der Radiusmittelpunkt in der zweiten Achse eingestellt – Grün in der Skizze.

Das Stempelschleifgerät als Biegevorrichtung

Stempelschleifgeräte lassen sich natürlich auch für ganz andere Anwendungen missbrauchen, die eine präzise Rotation benötigen und von einstellbaren Endanschlägen profitieren.

Hier als Beispiel eine Biegevorrichtung – Im Stempelschleifgerät ist die bewegliche Biegewange eingespannt und auf der gemeinsamen Grundplatte ist eine Spannvorrichtung für gefräste Blechrohlinge montiert.

Ideal für sehr feine Biegearbeiten im Stanzteile-Prototypenbau.

Schleifen eines Einlaufradius

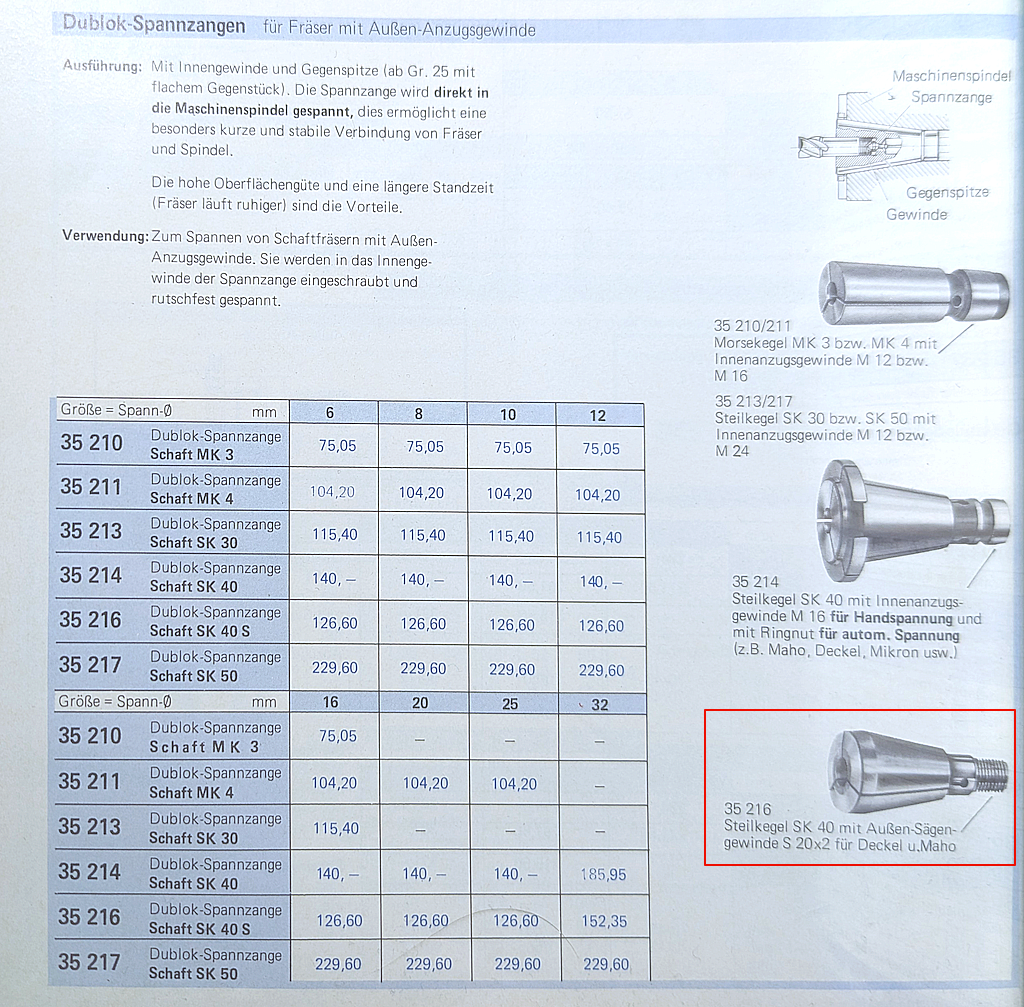

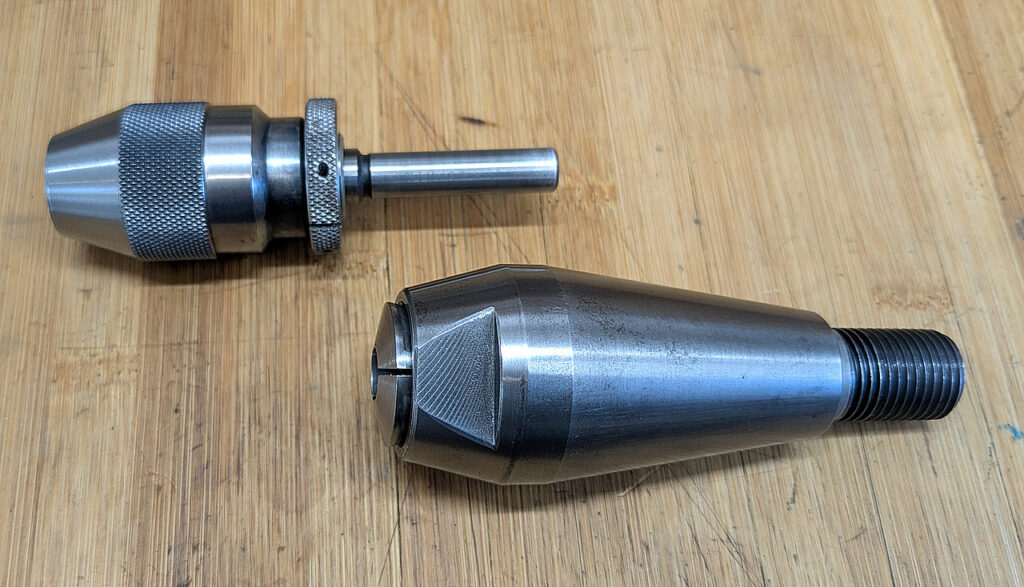

Dieses Beispiel zeigt zwar kein Stempelschleifgerät, sondern eine einfachere Vorrichtung, die Werkstücke mit Spannzangen aufnimmt und hauptsächlich zum Rundschleifen gedacht ist, aber ich fand den Aufbau interessant genug, um ihn hier trotzdem zu zeigen – Die gleiche Anordnung wäre auch mit einem Stempelschleifgerät möglich.

Geschliffen wird hier der Einlaufradius an einer Bohrung – Die Spannzangenvorrichtung wird dabei von einem Motor angetrieben und ist an einen großen Rundtisch montiert.

Beim Drehen des Rundtisches wird die Radiuskontur generiert, die Spannzangenvorrichtung übernimmt dabei den Rundschliff.

Aufgebaut ist das Ganze auf einer Moore Koordinatenschleifmaschine, geschliffen wird mit einem Schleifstift.